在小重叠正面碰撞模拟中模拟轮胎爆裂

在小的重叠正面碰撞中,车辆的外边缘没有受到挤压区结构的良好保护,正在形成主要的承载路径。轮胎和车轮以及悬架系统通常会受到冲击力。被刚性屏障撞击的轮胎通常会随着轮胎和车轮的破裂而爆裂,并且会因去珠而失去气密性。爆胎会影响车辆悬架的运动学和变形,进而影响车辆的碰撞性能。

考虑到由于爆胎引起的压力降低对于准确预测车辆的碰撞响应非常重要。因此,对由于轮胎和轮辋之间失去密封而导致的材料损坏和/或去珠子造成的轮胎爆裂进行建模是复制小重叠碰撞事件的关键。本文介绍了在 Abaqus 中对轮胎进行有限元建模,以解决碰撞模拟中的爆胎问题。

轮胎建模

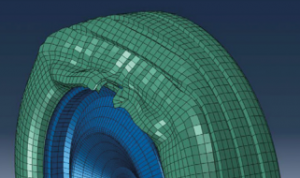

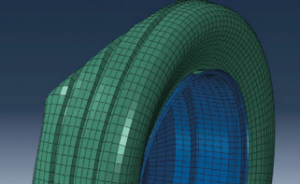

第一步是创建二维轴对称轮胎充气模型。这包括使用轴对称实体元素对轮胎胎面和侧壁进行建模;带有嵌入轴对称表面元素的轮胎带束和胎体的建模;和轴对称壳单元的车轮。

第二步是将充气分析结束时的二维模型旋转360度,生成对称的三维轮胎模型。使用 Abaqus/Standard 中 *SYMMETRIC MODEL GENERATION 选项的“FILE NAME”参数,将创建一个扩展名为 .axi 的三维模型。该文件包括节点、元素和节定义。

模拟轮胎爆裂

复制轮胎爆裂的关键特征是对两种失效机制进行建模:轮胎和轮辋中的材料破裂以及去珠。因此,必须对 3D 轮胎模型进行以下修改: 轮胎侧壁和轮辋必须建模为两个独立的部分,以允许分离以解决去珠的问题。钢胎圈需要建模,以便在使用建议的轮胎压力充气时有足够的阻力和摩擦力来保持轮胎完好无损。在这里,我们使用 3D 梁元素对轮胎胎圈进行建模。

轮胎胎面和侧壁的材料特性必须能够捕获橡胶材料在撞击时的破坏性损坏,从而在轮胎上形成开口,使空气逸出轮胎外并爆裂。根据撞击角度和撞击速度等条件,任何一种机制都可能触发轮胎爆裂。无论是先发生材料破裂还是先去珠子这两种机制中的哪一种,都会导致轮胎爆裂和轮胎压力迅速下降以及车辆悬架系统失去支撑。

Abaqus 流体腔特征用于模拟轮胎的内部压力。通过使用与轮胎和轮辋的内部节点层共享节点来覆盖轮胎和轮辋内部的表面元素来定义封闭体积。轮胎的压力与封闭容积有关。为了说明材料失效,我们将超弹性材料与胎面和侧壁的橡胶材料特性的损坏标准一起使用。当材料损坏和元件脱落时,橡胶材料下面的表面元件会因压力差而自由地被推出轮胎。

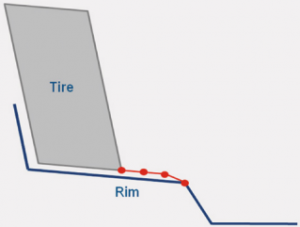

液腔容积迅速增加,轮胎压力随着容积的增加而下降。为了说明去珠,轮胎与轮辋接触的区域需要建模如下: 轮辋上的表面元素环,其中一个连接到轮胎侧壁,用更精细的网格,从而在流体腔的封闭体积上创建两层自由节点。添加了两个材料刚度可忽略不计的壳单元环,与两个表面单元环共享节点。壳单元的两个环与轮辋之间定义了接触,以便在轮胎和轮辋未分离时将自由节点保持在适当的位置。

自由节点被偏移以避免与轮辋位于同一位置以获得更好的接触条件。当去珠子发生时,自由节点将自由穿过开口,从而使体积更大并为轮胎减压。红线对应于表面单元和下面的壳单元,这些单元封闭了轮胎和轮辋之间的间隙,从而为流体腔形成了一个封闭的体积。

模拟结果

模拟了垂直冲击、横向冲击和 45 度冲击。发现在垂直冲击中,当冲击器接触轮胎胎面的轮胎时,橡胶材料损坏轮辋也接触轮胎胎面的地方。轮胎爆裂伴随着快速的压力下降。在撞击器接触轮胎侧壁时的横向撞击中,侧壁与轮辋分离。轮胎爆裂伴随着快速的压力下降。在45度的撞击中,材料损坏和脱胎,导致轮胎泄压。

材料故障首先发生在大约 4 毫秒,然后在大约 4.5 毫秒的另一侧发生去珠由于撞击,轮辋移动得比轮胎壁快的轮胎。流体腔压力曲线是从模拟中获得的。结果表明,由于排气速度导致材料损坏后压力继续增加,仍然低于由于冲击引起的压力增加。但 0.5 毫秒后,压力开始下降。轮胎在大约 5.5 毫秒内完全放气。爆破过程从第一次出现材料破坏到零压力总共需要1.5毫秒。

材料故障首先发生在大约 4 毫秒,然后在大约 4.5 毫秒的另一侧发生去珠由于撞击,轮辋移动得比轮胎壁快的轮胎。流体腔压力曲线是从模拟中获得的。结果表明,由于排气速度导致材料损坏后压力继续增加,仍然低于由于冲击引起的压力增加。但 0.5 毫秒后,压力开始下降。轮胎在大约 5.5 毫秒内完全放气。爆破过程从第一次出现材料破坏到零压力总共需要1.5毫秒。

您想了解更多信息吗?

单击此处查看并注册我们的培训课程。

工业设备