通信系统的高效正交变量优化算法

本文讨论了一种在具有正交输入向量的二维空间中寻找最佳调整点的算法。该算法基于测量数据点求解相交圆的方程。

几个关键的系统性能指标是由对应于幅度和相位的正交输入参数确定的;两个例子是正交调制器载波馈通和边带抑制。这些参数通过优化调制器的直流偏置平衡以及正交基带输入之间的幅度和相位平衡得到改善。

因为在给定二维空间的情况下找到这些参数的最佳调整不是一项微不足道的任务,所以在本文中,我将讨论一种 Python 算法,以在具有正交输入向量的二维空间中找到最佳调整点。该算法根据测量数据点求解相交圆的方程,并在短短四次迭代中找到最佳点。为了举例说明该技术,我使用了德州仪器 (TI) AFE7070 集成数模转换器 (DAC) 以及正交调制器载波馈通参数。

优化杂散发射

通信系统努力将杂散发射降至最低。其中一些杂散发射源于正交输入信号失配。例如,直流偏移失配和幅度/相位不平衡将分别影响模拟正交调制器中的载波馈通和边带抑制参数。将输入变量调整到最佳设定值可以最大限度地减少虚假输出。

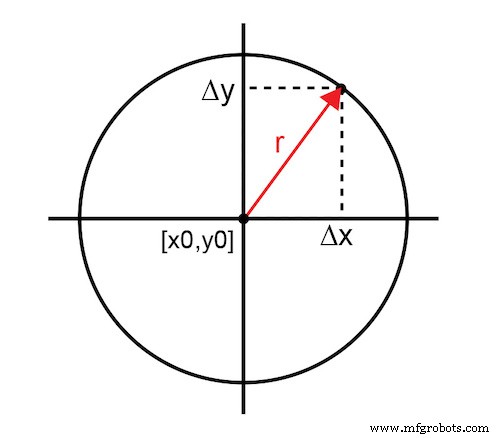

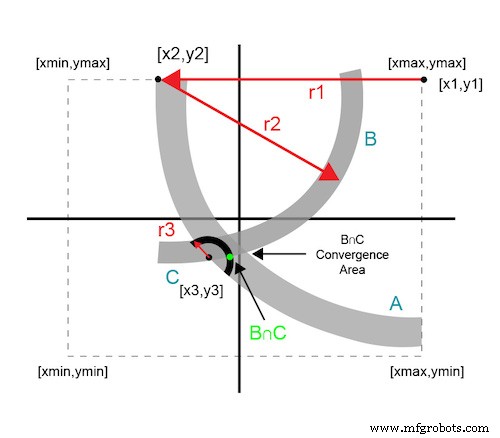

图 1 将测量参数表示为从优化点 [x0,y0] 到二维平面上实际点的矢量幅度 (r)。参数值受单位圆 [0,1] 约束。 0 代表完全取消或没有信号,1 代表没有取消或全信号。在分贝尺度中,该函数受 [-inf,0] 约束。半径为 r 的圆代表所有可能达到相同量级的 x,y 点。

图 1. 优化点到实际点的向量

等式 1 以最简单的形式表示函数:

(1)

(1)

常数 [a0,b0] 表示与系统相关的归一化因子,以保持最大结果小于 1。从技术上讲,等式 1 描述了一个椭圆,因为每个自变量的缩放因子不需要相同。为简化此分析,a0 等于 b0,因此曲线是真正的圆。

目标是尽快找到最小化测量参数 (r) 的最佳点 [x0,y0]。通过统计变化的输入参数有效地找到该点具有挑战性。传统的狩猎和啄食方法使用连续试验来缩小到最佳点。虽然这产生了所需的解决方案,但当收敛时间很关键时需要太多的迭代,需要一种新的方法。

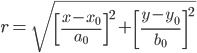

相交圆

理想情况下,正好使用相交圆的三个测量迭代确定最佳点。在任意输入点 [x1,y1] 处的第一个测量结果定义了由半径为 r1 的圆 A 表示的最佳点的无限可能性。添加第二个数据点会产生另一个由圆圈 B 表示的无限数据集;然而,两个圆的交点将解决方案缩小到两点。第三个数据点和相应的圆 C 提供了第三条曲线,其中只有一个相互交叉的点。该交点是最佳点。图 2 显示了在确定的最佳点处达到顶点的相交圆的进展。

图 2。 相交的圆揭示了一个共同的交点

该技术在恰好三个迭代中揭示了最佳点。第四次迭代测量最佳点以确认和记录结果。

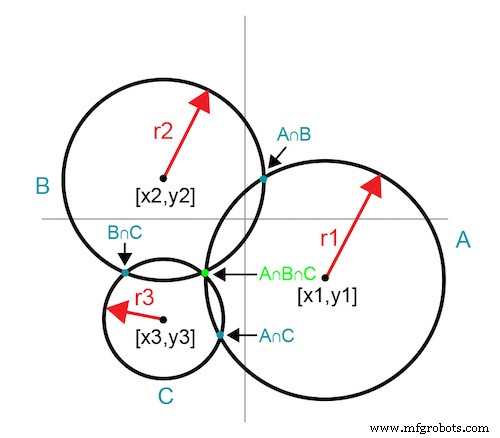

图 3 说明了一种通过在 x-y 平面中使用经验已知的边界信息来消除一次迭代的技术。选择边界点之一的初始点,使第一条曲线 (A) 是 90 度弧。通过沿 x 或 y 方向移动来选择第一条弧上的第二个点。

图 3。 二次迭代解决方案

由于第二个点仍然在边界边上,它的曲线是一个低于 180 度的弧线。这两条曲线的交点提供了一个最佳点。这种方法只用了两次迭代就揭示了最佳点,并用三次来确认。

连续圆逼近

最优解取决于数学方程的准确性。在实际测量情况下,一些假设或错误会影响结果。被测信号非常小;噪声和测量容差会引入误差。使用完美的圆而不是椭圆会引入一些不确定性。求解多个方程所需的比例因子假设也引入了不确定性。这些错误和假设转化为曲线的模糊性。

图 4 说明了模糊曲线如何不能保证准确的交点;相反,它们定义了一个收敛区域。

图 4。 连续圆交点逼近

每个附加数据点都使用来自前一次迭代的数据。连续的圆收敛到系统最小阈值内的解区域。

测量示例

该示例使用 AFE7070 DAC 并针对载波馈通参数进行优化。 AFE7070 是一个方便的平台,因为集成了 DAC 和调制器。调制器正交输入上的 DC 偏移不平衡决定了载波馈通性能。 AFE7070 具有内部数字调谐功能,可精确控制 DC 偏移平衡。不需要太多;分辨率为微伏级。

该示例的 x,y 参数是整数数字步进值,用于控制正交输入上的直流电平。设备的先前统计采样提供了输入变量的 x,y 界限以及计算中使用的步骤表。步进表提供了以分贝毫瓦为单位的测量载波馈通到 delta-x(或 delta-y)因子的“转换”。

高(或换句话说,差)的测量值意味着设置很远,需要更大的增量才能达到最佳点。相反,较低的值意味着设定点很接近并且需要小的修正。这一点“功课”是必要的,以确保初始猜测点不会太远,并将迭代时间减少到最低限度。

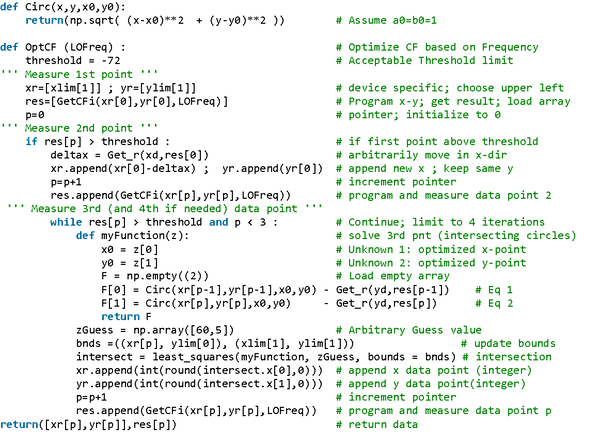

图 5 显示了在四次或更短的迭代中找到最佳输入变量的 Python 算法。

图 5。 Python优化算法

函数“Get_r”和“GetCFi”是特定于设备的测量。为简洁起见,我省略了代码,因为它对演示优化算法无关紧要。在您的应用程序中,这些函数与您系统中设备参数的编程和测量相关。

结论

对于 AFE7070 DAC,在大多数情况下,该算法可在 3 次迭代内且在不到 1.7 秒的时间内优化载波馈通,主要由频谱分析仪建立和扫描时间选通。上一步的方法需要将近 20 次迭代和 20 多 s 才能完成。与传统方法相比,该算法的速度提高了 10 倍以上。其他依赖于增益和相位正交输入变量的通信系统参数也可以使用该算法有效地寻找最优解。

行业文章是一种内容形式,允许行业合作伙伴以编辑内容不太适合的方式与 All About Circuits 读者分享有用的新闻、消息和技术。所有行业文章都遵循严格的编辑指南,旨在为读者提供有用的新闻、技术专长或故事。行业文章中表达的观点和意见是合作伙伴的观点和意见,不一定是All About Circuits或其作者的观点和意见。

工业机器人