通过金属盐-聚合物纳米复合膜的相分离形成的表面纳米结构,用于抗反射和超疏水应用

摘要

本文描述了一种简单且低成本的多功能纳米结构制造方法,该结构具有出色的抗反射和超疏水性能。我们的方法采用金属盐-聚合物纳米复合膜的相分离,在蚀刻掉聚合物基质后形成纳米岛,然后金属盐岛可以用作干蚀刻基板或子层的硬掩模。与许多其他用于图案化金属硬掩模结构的方法(例如流行的剥离方法)相比,我们的方法仅涉及旋涂和热退火,因此更具成本效益。可以使用包括九水硝酸铝 (ANN) 和九水硝酸铬 (CNN) 在内的金属盐,并且可以轻松实现蚀刻到硅中的高纵横比 (1:30) 和高分辨率(亚 50 nm)柱。通过调整干蚀刻参数进一步控制蚀刻轮廓,实现了在可见光区反射率低至 2% 的锥形硅结构。最后,通过涂覆疏水表面活性剂层,柱阵列表现出超疏水特性,水接触角高达165.7°。

背景

近几十年来,对表面纳米结构的需求不断增加,因为它们对下面的大块材料的性质有影响。这些结构通常被称为“智能”涂层,它们可以提供增强的功能,例如润湿/去湿、导热和/或导电性、超疏水性、自清洁、防冰、抗反射、引导电池的能力生长和气体阻隔性能 [1,2,3,4]。这些结构通常是周期性的柱状、锥状或多孔状。然而,最近的一项研究也引起了人们对随机结构的关注,这些结构通过控制其统计特性来提供新的自由度和可能性[5]。

这些结构的一种常见应用是太阳能电池、发光二极管、相机镜头、玻璃窗等的抗反射,其中从基板表面反射的入射光大大减少以提高其效率。超疏水性是这些结构的另一个重要功能,因为基于它们的自清洁荷叶效应有许多工业应用。在具有小结构的相同表面上可以观察到抗反射和超疏水效应,这可以用于当今技术的许多层面。在自然界中,这已经在飞蛾的眼睛中观察到,它被亚波长结构的准周期性阵列覆盖,使其能够躲避捕食者,并使颗粒和液体远离它的眼睛,从而增强它的视力 [6] ] 。

为了模仿自然并制造具有抗反射和疏水特性的结构,自上而下的纳米图案化技术包括光学光刻 [7]、电子束光刻 [8] 和纳米压印光刻 [9] [10,11,12] ]。然而,它们是昂贵的过程。另一方面,通常称为自组装的自下而上技术的成本比自上而下技术低得多,尽管它只能实现随机或周期性模式,而没有远程排序。纳米球光刻是一种流行的自下而上的制造技术,其中纳米尺寸的球体组装起来形成周期性结构,但形成亚 100 纳米球体尺寸的均匀单层球体具有挑战性[13]。双嵌段共聚物光刻是另一种流行的自下而上的技术,但它可能耗时且对基板制备非常敏感,并且难以获得超过 100 nm 的特征尺寸。近年来,已经报道了反应离子蚀刻中的自掩蔽效应,通过使表面纹理化导致黑硅 [14,15,16,17,18]。由于材料从金属或介电反应器壁溅射而引起的沉积,出现这种纹理或粗糙度,然后在基板蚀刻过程中充当硬微蚀刻掩模。然而,该技术通常需要特定的蚀刻系统或复杂的工艺,从而限制了其对基板材料的选择 [17, 19]。另一种流行的技术是在基板上沉积或涂覆金属膜,然后进行热退火以获得亚微米尺寸的金属岛,可用作蚀刻基板的硬掩模 [20,21,22,23,24, 25]。然而,这种岛状薄膜的形成需要高成本的真空沉积和/或高退火温度条件,限制了它们的使用。

以前,我们已经展示了使用低成本旋涂法和反应离子蚀刻图案转移技术获得表面纳米结构的简单工艺 [26]。在这项工作中,我们扩展了金属盐的选择并优化了工艺,以在大面积上实现亚 20 纳米分辨率的纳米结构。与其他制造方法相比,我们的方法是一种很有前途的技术,可以以极低的成本和高分辨率制造表面纳米结构。此外,我们还证明了这种结构具有显着的抗反射和疏水性能。

方法/实验

我们研究了几种可用作干蚀刻硬掩模的金属盐。以前曾研究过镍盐 [26]。然而,镍是一种磁性材料,不允许在许多洁净室的干蚀刻机中使用。在这里,我们扩展了与高干蚀刻选择性更兼容的金属盐的选择。铝和铬是最常用于图案转移的两种金属硬掩模材料,因此本研究选择了它们的盐。例如,使用非开关伪博世工艺在 Cr 和 Si 之间的选择性可以达到 1:100 [27]。这些金属以金属盐的形式存在,例如九水合硝酸铝 (III) [Al(NO3)3·9H2O] (ANN) 和九水合硝酸铬 (III) [Cr(NO3)3·9H2O] (CNN)。 ANN 和 CNN 的熔点分别为 66°C 和 60°C,这增加了盐-聚合物混合物在相对较低的温度下发生相分离的机会。此外,发现与镍金属盐类似,这些金属盐可溶于我们之前工作中使用的二甲基甲酰胺 (DMF) 溶剂。因此,这里对ANN和CNN都进行了研究。

在实验中,我们首先将聚甲基丙烯酸甲酯 (PMMA) 粉末(996 kg/mol,Sigma Aldrich)溶解在 DMF 中,浓度为 10 wt./vol.%。同时,我们将 ANN 或 CNN(纯度为 99.999%,Sigma Aldrich)溶解在 DMF 中,浓度为 1-10 wt./vol.%。之后,我们将制备的 PMMA 溶液和盐溶液以 1:1 的体积比混合,得到均匀透明的溶液。因此,旋涂的最终溶液含有 0.5-5%wt./vol.% 金属盐和 5wt./vol.% PMMA,导致金属盐和 PMMA 的重量/体积比范围为 1:10 到10:10。 DMF 中的溶液是均匀的,在基材上旋涂后得到光滑的薄膜。选择 DMF 作为溶剂的原因可以在我们之前的工作中找到 [26]。众所周知,金属盐通常可溶于水,而聚合物可溶于有机溶剂,例如苯、甲苯和四氢呋喃 (THF)。我们研究了几种溶剂,发现我们的金属盐可溶于 THF、乙酸和 DMF,它们也可溶解 PMMA 粉末。我们最终选择了DMF溶剂,因为它在旋涂和热退火过程中可以得到更均匀和光滑的盐-PMMA复合膜。

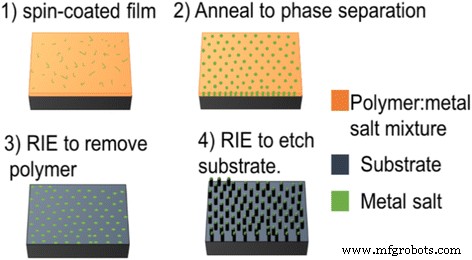

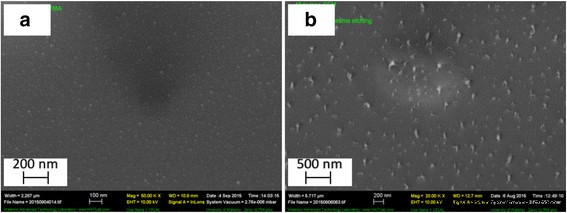

以纳米结构硅的制造过程为例,如图 1 所示。我们用溶剂和氧等离子体清洗硅衬底,并在硅上涂覆 100 nm PMMA。发现这层纯 PMMA 薄膜有助于获得更均匀的 PMMA 盐纳米复合薄膜薄膜。然后,将混合物旋涂在 PMMA 薄膜上,以获得 300 nm 厚的薄膜,用于具有 10:1 重量比的 PMMA:金属(通过以等体积混合 10 wt./vol.% PMMA 溶液获得)和 1 wt./vol.% 盐溶液,均在 DMF 中)。以前,有人讨论过在旋涂过程中聚合物-金属盐复合材料和底部 PMMA 层之间的混合可以忽略不计[26]。接下来,进行热退火以引起聚合物和金属盐之间的相分离。作为最后一步,进行干蚀刻以首先使用氧等离子体蚀刻掉聚合物基质,在硅上留下金属盐纳米岛,如图 2 所示,然后使用 SF6/C4F8 等离子体蚀刻到硅基板中。在这里,硅柱是通过干法蚀刻以金属盐纳米岛作为掩膜形成的,这与黑硅有很大不同[14]。这些结构是由于在等离子体蚀刻过程中现场形成的微掩模的微掩模效应而形成的。事实上,使用纯PMMA(无金属盐)作为掩膜没有形成柱子,进一步证实了我们的工艺中没有金属微掩蔽效应。

<图片>

利用金属盐-聚合物纳米复合膜自组装制备超高分辨率纳米结构的过程。 (1) 从含有聚合物和盐的溶液中旋涂薄膜。 (2)通过热退火进行相分离。 (3) 使用氧等离子体蚀刻聚合物并在硅上留下金属盐纳米岛。 (4) 以金属盐纳米岛为掩膜的氟基等离子体刻蚀硅

<图片>

氧等离子体处理后硅基板上 PMMA 薄膜的 SEM 图像。 一 氧等离子体处理纯PMMA薄膜和b的结果 氧等离子刻蚀10分钟后的含金属盐PMMA薄膜

结果和讨论

退火温度对纳米岛形成的影响

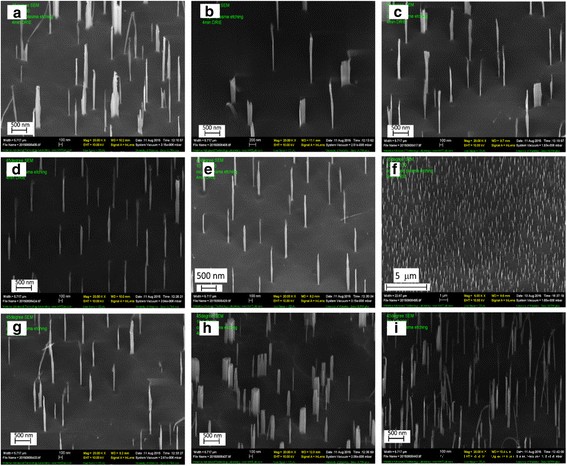

为了研究退火温度对纳米复合膜相分离的影响,我们制备了比例为 1:10 的 ANN:PMMA。保持相同的旋涂条件,我们在 40 到 200°C 的温度范围内对薄膜进行 1 小时的退火。退火后,将样品暴露于氧等离子体中以从薄膜中去除聚合物基质,然后使用非切换蚀刻配方使用 SF6 和 C4F8 气体蚀刻下面的硅。典型的结果结构如图 3 所示。在所有条件下都形成了纳米柱,当薄膜在 120°C 下退火时,获得了相对均匀的柱直径和柱间距分布(图 3e、f)。

<图片>

具有 1:10 ANN:PMMA 比率的硅纳米结构在不同温度下退火的 SEM 图像。 一 40°C,b 50°C,c 80°C,d 100°C,e 120°C,f 120 °C,低倍率,g 150°C,h 180°C 和 i 200°C

金属盐的影响:聚合物比例对纳米结构形成的影响

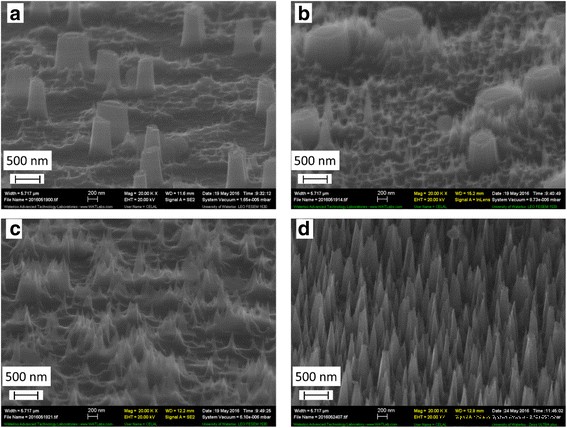

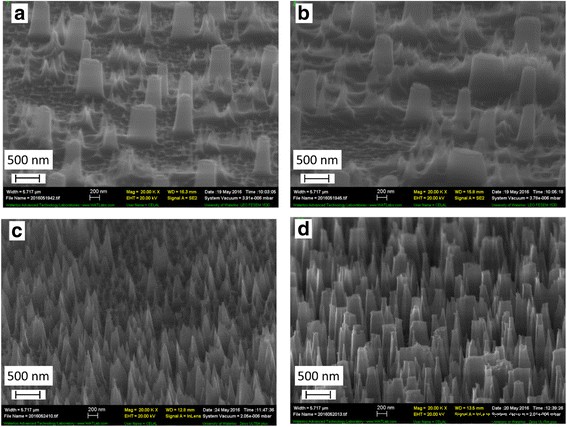

为了将这些结构应用于抗反射或超疏水涂层,需要更密集的柱子。为此,制备了在 DMF 溶剂中具有不同比例的 ANN:PMMA 和 CNN:PMMA 混合物。在基板上旋涂薄膜后,将薄膜在 120°C 下烘烤 1 次。对于抗反射和/或疏水涂层应用,理想情况下,支柱应具有锥形锥形侧壁轮廓。因此,我们修改了蚀刻工艺来制造这种锥形柱。以前,我们已经报道了硅的电感耦合等离子体反应离子蚀刻 (ICP-RIE),以提供广泛可调的锥形轮廓,甚至是负锥形轮廓(倒锥形)[28, 29]。使用报告的蚀刻配方,ANN:PMMA 的结果结构如图 4 所示,CNN:PMMA 的结构如图 5 所示,具有不同的比率。对于 ANN 盐,当盐浓度低时柱子稀疏而大,当金属盐与聚合物的比例增加到 5:10 时,柱子变得非常密集,直径为 100 nm,呈锥形,这将是抗反射的理想选择应用程序。至于CNN盐,柱状或锥状体与ANN盐产生的柱状或锥状体的尺寸基本相似,这是预期的,因为这两种金属盐具有接近的化学结构和熔化温度。

<图片>

使用我们的工艺处理九水硝酸铝:聚合物在 RIE 上形成的硅纳米柱的 SEM 图像。铝金属盐比例:PMMA为a 1:10,b 2:10,c 3:10 和 d 5:10

<图片>

使用我们的工艺处理九水硝酸铬:聚合物在 RIE 上形成的硅纳米柱的 SEM 图像。铬金属盐比例:PMMA为a 1:10,b 2:10,c 3:10 和 d 5:10

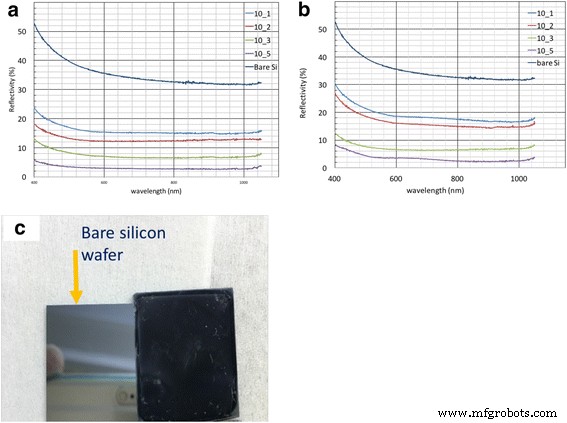

为了量化抗反射性能,使用光谱仪(PerkinElmer Precisely Inc. Lambda 35 UV/VIS)以 240 nm/min 的光谱扫描速度进行反射率测量。所得光谱如图 6a、b 所示。正如从图 1 和图 5 所示的 SEM 图像所预期的那样如图 4 和 5 所示,通过增加纳米复合膜中的盐浓度来降低反射率。与在可见光区显示 ~ 35% 反射率的裸硅相比,使用金属盐:聚合物比率为 1:10 制造的结构的反射率下降到 15%,2:10 为 12%,3:10 为 7%,以及5:10 的比例只有 2%,这代表了比未图案化的裸硅晶片提高了一个数量级。图 6c 比较了使用金属盐进行表面纳米结构化前后的硅片:聚合物相分离自组装和 RIE 图案转移,清楚地表明结构化表面的反射率大大降低。

<图片>

金属盐形成的表面纳米结构:PMMA薄膜对可见光区反射率的影响。 一 使用具有不同金属盐-聚合物重量比的 ANN:PMMA 薄膜和裸硅晶片形成的具有纳米结构的硅晶片的反射率测量。 b 使用具有不同金属盐-聚合物重量比的 CNN:PMMA 薄膜和裸硅晶片形成的具有纳米结构的硅晶片的反射率测量。通过使用 5:10 的比率,反射率降低到 2%。 c 表面纳米结构化前后的硅片照片。相对于裸硅晶片的反射率大幅降低

与许多公布的结果相比,抗反射率相当高,这些结果偶尔报告可见光区域的反射率低至 2%。通过增加纳米复合膜中的金属盐含量可以预期进一步的改进,但实际上,在高金属盐含量下表面结构非常大,从而导致更高的反射率。这并不奇怪,因为更多的金属盐最终会导致合并的纳米岛形成更大的纳米岛。通过使用不同的等离子刻蚀条件来获得更多锥形轮廓或更高纵横比的结构,可以进一步提高抗反射性能。

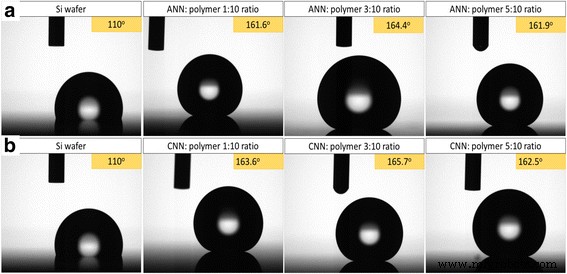

这些表面结构的另一个流行应用是疏水涂层。为了研究这种特性,使用测角仪(Ramé-hart Model 200)对涂有疏水自组装单层三氯(1H,1H,2H,2H-全氟辛基)硅烷 (FOTS) 的样品进行水接触角测量 [30 ]。裸硅晶片和使用金属盐(ANN 或 CNN)的表面结构晶片上的水滴结果:不同重量比的 PMMA 纳米复合材料如图 7 所示。平面硅晶片在涂有 FOTS 时的接触角为 110° ,而当使用 3:10 的比例时,我们的结构可以大大增加接触角到 165.7° 的显着值。我们的结果接近报告的最高接触角,例如 Checco 等人实现的 165° 水接触角。 [31],但我们的制造工艺更简单,成本更低。

<图片>

有和没有由金属盐-聚合物膜形成的纳米柱的硅晶片的水接触角测量比较。通过使用a制造纳米柱 安:聚合物。 b CNN:不同重量比的聚合物金属盐表现出超疏水性,与表面的接触角超过160°

结论

通过利用金属盐-聚合物纳米复合膜的相分离,我们展示了蚀刻到硅中的高纵横比(1:30)和高分辨率(亚 50 nm)的表面结构的制造。与其他传统方法(例如涉及金属蒸发的剥离工艺)相比,将硬掩模图案化以进一步将图案转移到基板中的工艺成本要低得多。硝酸铝和硝酸铬都可以使用以获得这些结构。通过使用适当的金属盐:PMMA 比例,此处为 5:10 为最佳,所制造的硅纳米锥结构的反射率可以大幅降低至仅 2%,这对于许多应用来说是非常显着的。制造的结构还可以提供超疏水性,具有高达 165.7° 的极高水接触角。这些值可以通过修改纳米复合膜中的金属含量或优化硅干蚀刻条件来进一步提高。我们的研究结果表明,低成本制造技术在抗反射和/或疏水性至关重要的应用中很有前景。

纳米材料

- 用于改进诊断和治疗应用的多功能金纳米粒子:综述

- 用于合成和生物医学应用的荧光纳米材料的进展和挑战

- 用于储能应用的氧化铁纳米结构的进展

- 用于超级电容器应用的石墨烯和聚合物复合材料:综述

- 石墨烯/WO3 和石墨烯/CeO x 结构作为超级电容器应用电极的评估

- 银纳米结构的合成方法和应用的最新进展

- 单独用二氧化钛包覆二氧化硅并用海藻酸钠改性作为重金属离子吸附剂

- 金纳米团簇的生物医学应用:最新发展和未来展望

- 评论:用于油水分离的多孔金属过滤器和膜

- 用于催化和 SERS 应用的大规模树枝状银纳米结构的形态控制制造

- 具有部分表面改性的 ZnO 多孔纳米片,可在太阳辐射下增强电荷分离和高光催化活性

- 快速金属铸造:优点和应用