使用 P-F 区间映射,避免失败

在执行以可靠性为中心的维护 (RCM) 时,潜在功能故障间隔(P-F 间隔)是最重要的概念之一。

值得注意的是,P-F 区间也是最容易被误解的 RCM 概念之一。当您针对一种故障模式处理多个 P-F 区间时,故障模式分析会变得更加复杂。

本文将有助于阐明 P-F 区间以及处理多个 P-F 区间时的决策过程。

功能故障是资产无法执行所需功能的点。故障可以是任何主要或次要资产功能的完全或部分故障。一个完全故障的例子是风扇电机中的轴承卡住并导致风扇停止。

部分故障的一个例子是泵中的叶轮磨损,该泵仍能泵送流体但未达到所需水平。完全或部分故障都会对运营产生影响,需要纠正。

在某些情况下,当考虑安全性时,功能故障可能不是实际的故障点,而是由于所涉及的风险不应超过的预定点。

这方面的一个例子是汽车发动机中的预设温度。该温度低于发动机可能遭受严重损坏的温度。

实际故障将是发动机损坏,但该故障的灾难性性质需要在停机点之前进行识别。这成为引擎的功能故障。

功能故障正在发生的可检测症状或警告信号是潜在故障。在实际功能故障之前,功能故障可能有许多不同的潜在故障症状。

这些潜在的故障症状可能发生在不同的时间,并且可以通过不同的方法检测到。一些症状包括热、振动、气味和开裂。潜在故障的一个例子是轴承卡死前温度升高。

另一个例子是在电阻器或电容器烧毁之前闻到电子设备烧毁的气味。 RCM中潜在失效特性的重要性在于在功能失效发生之前使用检查来检测潜在失效。

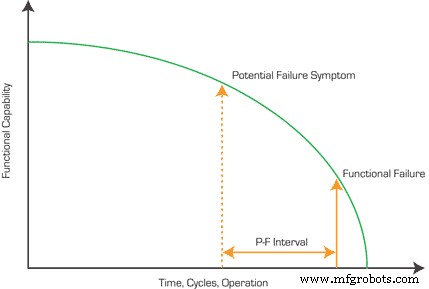

图 1. P-F 区间的图形表示。

感官和感觉

潜在故障检测方法取决于症状和可用方法。识别潜在故障的方法有两类:人的能力和预测性维护技术。

随着所有可用技术和熟练劳动力的减少,我们使用自己的感官检测故障的能力在行业中已经有些被遗忘。在经验丰富的维护专业人员的工具包中,人类的感官是非常强大的低成本工具。

在许多情况下,即使预测技术可以更快地检测到故障,我们仍然可以提前足够多地发现症状以纠正即将发生的故障。所以,不要忘记你拥有的宝贵工具。

潜在故障检测的第二种方法是预测技术。一些比较流行的预测技术是热成像、振动分析、油液分析和超声波。

预测技术还包括用于系统内部或外部的测试和诊断设备,以帮助识别潜在的故障情况。预测技术通常可以比人类的能力更远地检测到潜在的故障,但它们的价格要高得多。

您必须为技术和使用它们的技术人员付费。许多公司已经采用内部传感设备来降低使用预测技术的总体成本。但是,这些技术仍然需要有经验的专业人员来分析结果。

时间就是一切

P-F 间隔是潜在故障条件的初始检测与实际功能故障时间之间的时间或周期。大多数故障在检测到症状后发生故障的时间并不相同,因此 P-F 间隔表示为平均时间或周期数。

P-F 在设计正确的维护任务以防止功能故障方面至关重要。一般示例是将检查任务间隔设置为 P-F 间隔的一半。

在设计维护任务时,与故障相关的平均故障间隔时间 (MTBF) 并不重要,因为它没有参考故障征兆的时间。 P-F 区间的图形表示如图 1 所示。

纵轴是资产的功能能力,横轴是运营年龄或周期数。随着资产寿命的延长,它会出现症状。这就是潜在的失败。症状出现后,将有一段时间,直到功能故障发生。这个时期就是P-F区间。

多种症状

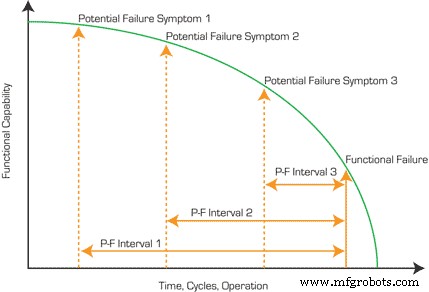

具有多个即将发生故障的症状的故障模式在选择要执行的任务以检测即将发生的故障方面提供了很大的灵活性。这些潜在故障条件中的每一个都有不同的 P-F 区间,重要的是在分析中不要将它们视为平等。

每个症状都会在与功能故障相关的不同时间出现。这方面的一个例子是轴承故障。第一个症状可能是六个月左右的振动分析可检测到的异常振动。

第二个症状可能在三个月时使用空气超声检测到声音。第三种症状可能是轴承失效前一个月可检测到的热量增加。

由于在错误的时间使用错误的工具,将这些症状视为类似的 P-F 间隔和检查方法可能会导致大量停机时间。多个 P-F 区间的图形表示如图 2 所示。

图 2. 多个 P-F 区间的图形表示。

检测概率是在一次检查中检测到潜在故障条件的概率,如果它在检查时存在的话。使用任何检测技术时被检测到的概率会因某些因素而异。

首先,存在故障的位置以及执行任务的专业人员的可访问性。复杂的设备或狭窄的小区域给执行任务带来困难。其次,任务的复杂性和执行任务的专业人员的技能水平。

在确定要执行的任务时,请考虑通常执行任务的专业人员的技能水平。这将有助于确定检测的概率。

最后,如果有一项用于执行任务的技术,它可能具有需要考虑的局限性。底线是检测概率越低,您必须越频繁地检查以增加检测潜在故障的机会。

故障监控

故障监控是在检测到潜在故障后在更高级别和重点上继续检查的行为。这使您可以最大限度地利用资产,同时将风险降至最低。

只有当 P-F 间隔非常可预测并且足够长以允许有时间监测症状时,监测的可能性才能有效。在很多情况下,由于存在潜在的故障条件,监控任务的时间间隔比原始任务短。

另外,请记住,如果功能故障具有安全或环境后果,最好不要进行监控。

平均修复时间 (MTTR) 是修复故障条件所需的平均时间。在查看任务间隔时考虑这一点。 MTTR 可能因故障类型(潜在故障或功能故障)而异。

功能故障的 MTTR 用于确定 P-F 间隔调整。在某些情况下,由于维修的复杂性、零件的交货时间或熟练服务人员的可用性,MTTR 可能会非常长。

在 MTTR 时间很长的情况下,该时间量将从 P-F 间隔中扣除以增加任务间隔,从而提供更大的可能性在功能故障之前纠正问题。

做出正确的决定

为特定时间间隔选择任务取决于几个因素。它可以是一个简单的决策过程,也可以通过成本效益分析来完成。但是,为了简单起见,我将指出选择正确任务和简化决策过程所涉及的因素。

要确定的第一个因素是可以使用哪些任务来查找潜在故障以及必须执行这些任务的频率。其次,您必须确定可用于执行任务的资源以及获得其他资源的可能性。

排除不会成为选项的任务,并根据任务对安全和操作的可接受影响,从剩余的可用选项中选择一个或多个任务。成本效益分析是执行选择过程的强大工具,但并不总是必要的。

总结

本文阐明了RCM中P-F区间的使用以及影响该区间使用的因素。它还解释了如何在使用多个 P-F 区间时做出决策。

P-F 间隔对于任何维护团队来说都是宝贵的信息,您无需接受特殊教育即可使用它。使用 P-F 间隔来确定在正确的时间执行正确的维护不必仅限于 RCM。它的使用有益于任何维护程序。

Robert Apelgren 是 General Dynamics 的高级可靠性分析师。他获得了罗杰威廉姆斯大学工业技术科学学士学位和凤凰城大学工商管理硕士学位。 Apelgren 是一名认证维护和可靠性专业人员 (CMRP),并且是维护和可靠性专业人员协会最佳实践和标准委员会的成员。可以通过电子邮件与他联系: [email protected] .

设备保养维修