精密数控车削服务

首先,在深入了解细节之前,需要了解精确车削到底是什么。精密车削是从工作中去除多余的材料以减小其尺寸并将其尺寸转换为所需的尺寸,以便它可以适合我们需要的位置。因此,基本上,它涉及切割额外的材料以获得所需的材料形状。

CNC发明前的精密加工工序

在数控机床发明之前的早期,工人仍然设法在加工过程中获得精度,如锥度、车削、切割、钻孔等。为了达到高水平的精度,他们还使用不同的传统工具,如刀片、跷跷板,锤子等,但这个过程也需要更多的劳动力和更多的时间。随着技术的进步,技术的准确性也随之提高。现在,我们可以对木材、金属、塑料等多种材料进行精密加工。

精密数控加工的优势

CNC是精密加工工艺的一项新创新,因为它可以同时进行各种高精度加工,即精密车削。它配备了一台小型数字计算机,根据要求进行编程,然后机器根据反馈给计算机的程序执行所有过程。需要专门的技术人员和操作员才能平稳安全地运行机器。在我们的日常生活中,CNC 铝材每天都在大多数工厂中发生。与传统的加工工艺相比,CNC机床具有许多优点,其中一些优点如下:

高精度和准确度 – 在更短的时间内生产极其精确和精密的零件。

省时 – 与传统加工工艺相比,非常省时

节省成本 – 由于劳动力和资源较少,因此演员阵容低。

安全 – 由于您不必与机器交互,因此与以前的加工过程相比,它非常安全。而在数控机床中,您只需将程序输入计算机,剩下的工作就交给机床了。

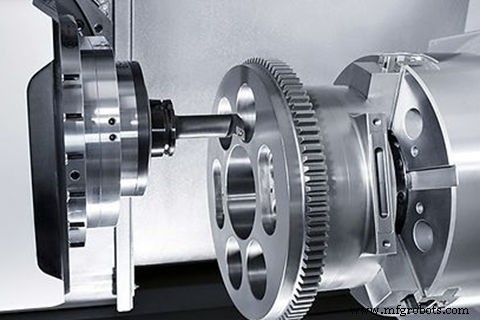

使用 CNC 进行高精度车削

首先要定义什么是CNC车削? CNC车削是在车床的帮助下制造详细车削零件的过程。 CNC 车削是一种高度熟练的工程机械工艺,用于为不同目的创建和制造更详细的零件。基本方法与传统车床相同,但CNC车床由电脑控制,电机速度、刀具速度等一切都被控制,没有出错的机会。

使用现代 CNC 车床和 CNC 组件,可以在所需工作上以非常低的公差制作非常微小的细节。车床全部由计算机程序控制,该程序跟踪工作中的每个加工过程。

CNC车削和CNC铣削的区别

CNC 铣削和 CNC 车削都允许用户创建涉及非常微小细节的高精度定制加工零件,并以高精度完成该工作。

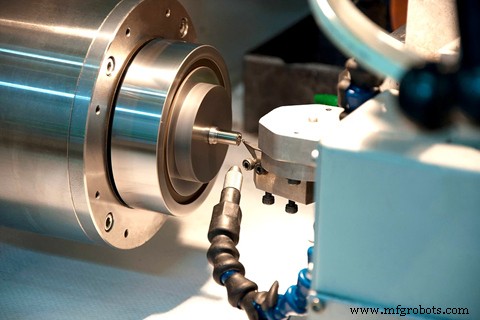

在 CNC 铣削中,用户必须在计算机中设置和输入程序,然后将其设置为运行。然后主轴沿轴旋转,并通过精密车削来精确切割额外的材料,以创建车削零件。通过计算机编程,您可以进行精确而锐利的切割。

而 CNC Turning 则使用计算机控制的机器来形成特殊的最终产品。该方法使用与工件平行安装的单点切削工具来去除切屑。刀具以动态速度旋转,刀具切削也通过实际测量形成圆柱形切削。它不会从较大的材料项目中产生圆形或空心形状。这是一种自动的方法,会改变速度以获得更高的精度,而不是手动转动成型机。

哪些零件需要高精度车削?

毫无疑问,CNC车削和CNC铣削都是不同的过程,最终都会得到不同的结果。 CNC中心最适合小批量生产,主要是0.25D以上的原型,而车削中心可以用于0.25D以上的原型。它们都需要根据零件产品单独检查,这肯定会影响零件的价格。如果您需要制造一些零件,但您不知道该使用 CNC 铣削或 CNC 车削哪种方法,那么您应该考虑第二个意见。

高精度CNC车削件或定制件在几乎所有行业都有很高的需求,包括汽车行业、生物医学行业、航空、仪器仪表、机器人等众多行业。

超精密加工:一项新的创新

超精密加工是精密加工的一项新创新,机器可以在微观层面进行精密加工。超精密数控机床最初是为了以极低的公差对金属光学元件进行精密加工而开发的。在过去的几年里,由于新的进步,金刚石刀具、加工工艺和工件材料都达到了更高的灵活性。

完成硬车削

精加工硬车削是一种单点切削硬化材料,其硬度范围在 54 到 67 HRC 之间,在 2 微米范围内。其在磨削技术中的简单性非常好和可靠。与传统的外圆磨削相比,精加工硬车具有非常显着的优势。

节省成本 – 它在一个设置中执行多项任务,在其他机器上完成并最终节省成本。

低公差 – 该工艺生产的零件公差非常低。

高产量 – 与传统方法相比,它可以在更短的时间内制造零件,从而最终提高产量。

灵活性 – 在精加工硬车削时,可以生产不同轮廓和尺寸的不同零件。这为生产提供了更大的灵活性。

环保 – 硬车削是一种精制和干燥的工艺,是一种环保的工艺。

数控机床