为什么需要注塑成型制造设计

在每个制造过程中,必须确保每个阶段都是万无一失的并且执行得当。从材料选择一直到实际制造,必须在成本和质量之间找到平衡点。在注塑成型过程中,针对制造/可制造性的注塑成型设计(也称为 DfM)是确保遵守上述所有要求的过程。

用于制造的注塑成型设计基本上与您的零件设计的改进和增强有关。它确保您的零件在经济上适合生产、易于生产并履行其功能职责。然而,DfM 不仅仅处理注塑成型设计。还包括选择合适的材料、注塑模具设计、评估产品交货期、质量、与使用相关的危害等。

本文将解释使用制造设计的重要性和好处,以及在制造塑料零件设计过程中要考虑的因素。您还可以在此页面上找到一种简单可靠的方法来评估用于制造的注塑成型设计。

DfM 在注塑成型中的重要性

作为客户,您肯定希望尽可能降低生产成本。因此,您可能会将制造过程的注塑成型设计视为不必要的步骤。然而,这只会导致后续的问题,并可能导致比需要更高的维护和维修成本。

以下是塑料零件 DfM 工艺在任何注塑生产中必不可少的其他一些原因:

1.制造可行性保证

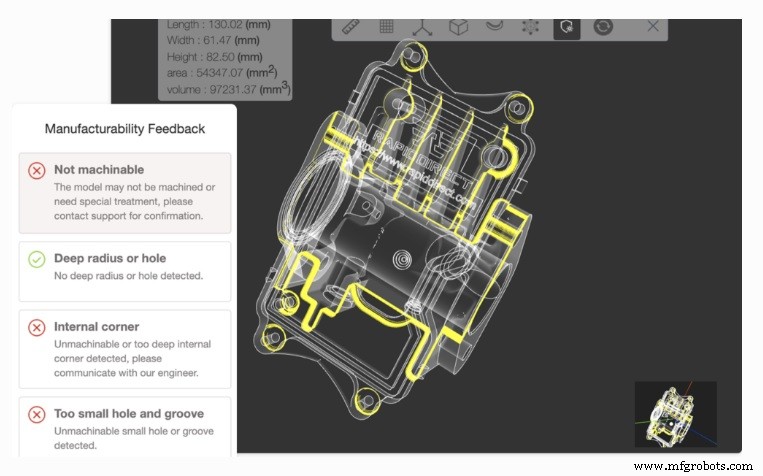

在每个塑料设计和制造过程的开始,设计的零件适合制造的概率是相对未知的。如果没有制造检查的设计,许多制造过程必须到达实际生产阶段才能确定是否可以生产。

然而,通过制造工艺的注塑设计,可以从一开始就确定制造工艺的可行性。制造商将能够确定他们是否遇到制造困难,例如零件卡在模具中或折叠 3D 打印件。这将有助于节省时间和资金,使产品价格实惠并缩短生产时间。

2。防止零件故障

在塑料设计和制造过程中可能发生的最糟糕的事情是成品零件无法执行其预期功能。这可能是由于部件的物理缺陷或其他一些机械功能障碍。

这些缺陷可能导致客户不得不承担双倍的生产成本。因此,生产成本会增加,生产过程甚至可能对客户无利可图。

3.确定制造的复杂性

在为零件进行注塑成型设计后,机械师必须使用各种复杂的方法来轻松制造是完全未知的。然而,在评估了用于制造的注塑成型设计后,工程师可以确定各种复杂性,例如底切和拔模角的使用。这确保进入生产阶段的不确定性更少。

此外,注塑模具设计也将受益于这一因素。从注塑模具设计阶段就了解所涉及的复杂性,可以更清楚地了解模具的结构和形状。此外,这将有助于原型的生产。

除了这些选项之外,用于制造的塑料零件设计可以帮助防止的其他一些问题包括:

- 使用昂贵的零件进行简单的设计。

- 简化相当复杂的零件或注塑模具设计等。

与制造过程中的注塑设计一样重要,一些制造商在制造产品时往往会忽略它。在大多数情况下,这可能是由于缺乏人员或此过程所需的必要软件。这在较小的本地合同制造商中很常见。

然而,在 RapidDirect,我们提供优质的注塑成型服务以及用于制造的注塑成型设计。我们拥有一支注塑成型专家团队和所有最新的软件来评估您的零件生产是否存在违规和改进。

在注塑成型过程中进行 DFM 时要考虑的因素

为了优化任何用于制造的注塑成型工艺,设计师在确定设计以进入下一阶段之前会考虑许多因素。这些因素考虑了生产的许多部分,从材料选择和工具考虑到加工方法本身。此类因素的示例包括:

1.材料选择

塑料材料的选择是塑料设计和制造中相当重要的初步过程之一。它可以确定一个部件是否能够在其预期的环境中运行。制造商在选择时会考虑许多属性,例如:

- 材料收缩率

收缩是注塑件在注塑过程后冷却时尺寸的变化。所有材料都有不同的收缩率。收缩率取决于许多因素,例如塑料的家族、熔体流动指数和加工条件(例如注射压力)。零件的收缩率会影响其性能和几何形状。

- 组装

机械师还考虑塑料材料在材料选择过程中处理装配过程的能力,例如机械紧固、焊接和粘合。每当考虑的部分是更大装置的一部分时,这个因素就会发挥作用。

- 费用

虽然塑料材料的理想属性很重要,但考虑成本也很重要。这是许多机械师必须与塑料必须具备的其他属性一起考虑的一个重要因素。然而,设计师并不仅仅考虑购买塑料的成本。他们还考虑其他因素,例如塑料的精加工、加工和维护成本。这将有助于尽可能降低生产成本。

2。草稿

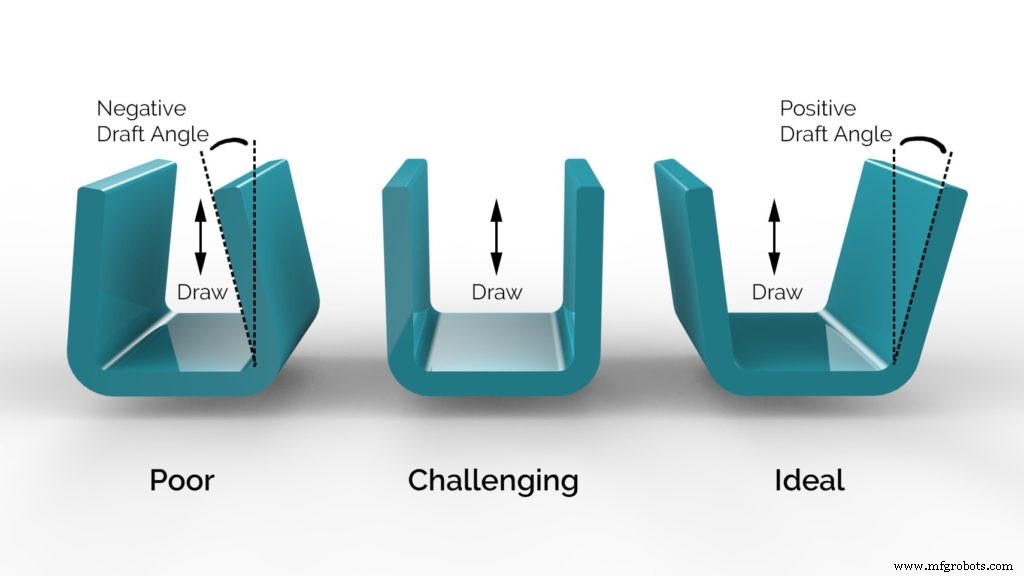

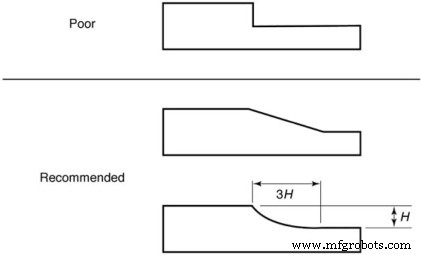

零件的拔模是塑料零件垂直壁上的窄度或锥度。零件的角度对于机械师在制造塑料零件设计中考虑的因素很重要。原因是塑料零件上的拔模对于将成品零件从模具中轻松脱模至关重要。在制造过程的注塑成型设计中,设计人员评估拔模角是否在模具的方向上。这一点很重要,因为它确保了在模具开始打开时零件容易顶出的间隙。

通常,拔模角度在 1 到 2 度之间变化,具体取决于零件尺寸。此外,建议将所有零件拔模设计为与分离时模具的运动平行的方向。这有助于避免产生厚墙。

3.壁厚均匀度

在制造的注塑成型设计中,设计师彻底检查零件壁厚的均匀性。这是因为零件壁厚的一致性有助于防止成品零件中出现许多缺陷。这是因为厚度不一致会导致塑料在流动时流动不均匀。

在某些壁厚不均匀的零件情况下,材料通常会流入较厚的区域。这可能导致较薄区域的填充不足。但是,这种流动顺序取决于零件上浇口的位置。此外,不均匀的厚度可能会导致形状变形。这是因为较厚的区域往往冷却得更慢;因此,不均匀的冷却可能会导致零件的物理缺陷。

但是,如果零件的任何部分需要不同的厚度,则设计人员应使过渡尽可能平滑。这将对树脂的流动造成最小的干扰。

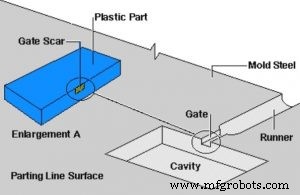

4.大门位置

浇口是成型零件和流道系统之间的通道区域。它们对于树脂流入模具至关重要。它们作为树脂从流道流向零件各个区域的方向引导。在制造过程的注塑成型设计中,设计师检查浇口以确保它们足够大以防止阻碍树脂流动。但是,它们不能太大,以便机械师可以轻松地将流道与零件分开。

5.肋骨的使用

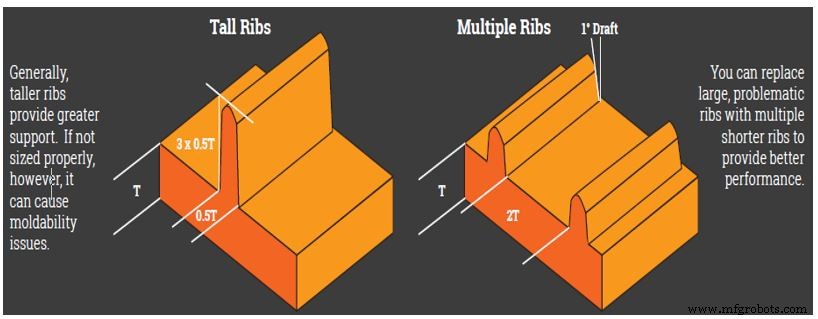

制造商在零件中使用较厚壁的原因之一是为了增加零件的强度。但是,这并不可取,因为它可能导致零件变形、空洞和其他缺陷。但是,使用加强筋,可以在不增加壁厚的情况下增加零件的强度。

加强筋的厚度应介于相对零件厚度的 50% 至 70% 之间。这样,该部分将没有妊娠纹。

6.为边和角添加额外的半径

棱角的半径是设计人员在注塑模具设计中考虑的另一个因素。使用锋利的边缘和拐角可能会导致此类连接处的应力积聚。然而,通过增加足够的半径,设计师消除了应力集中。它还可以使树脂材料更好地流动。这样做还可以提高零件的强度和制造便利性。

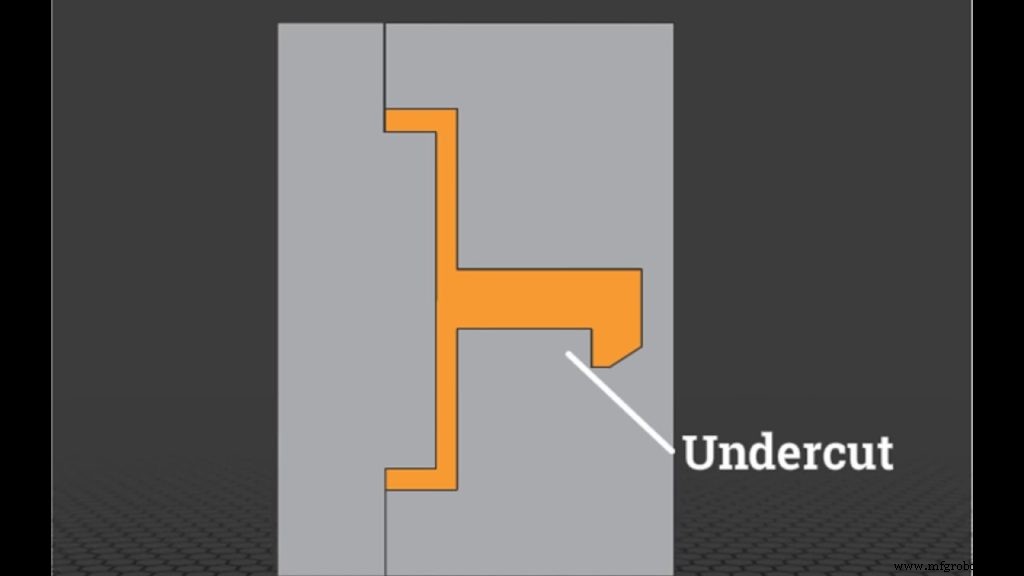

7.底切

底切是包括在各种塑料零件的注塑模具设计中的空腔或突起。设计师通常将它们包含在用于组装成更大装置的零件中。然而,这些空腔或突起往往会阻碍零件从模具中脱模。此外,它们的添加提高了注塑模具设计和制造的成本和复杂性。因此,在看起来不可避免的零件中,更好的选择是将零件的特征放置在与绘制线垂直的方向上。

为什么您应该允许 RapidDirect 处理您的塑料零件 DFM

无论是简单的还是复杂的,每个零件都需要在制造过程中使用注塑成型设计。借助针对制造功能的塑料零件设计,您总能找到优化零件生产阶段的方法。然而,DfM 研究并不是分配给任何行业的工作。最好有经验丰富的注塑成型团队来处理,以确保获得最佳效果。

这就是为什么您需要将注塑工作外包给 RapidDirect 的原因。我们拥有一支由设计师、制造工程师、机械师和工具工程师组成的专业团队,为您提供最佳设计可制造性建议,让您的生产尽可能经济高效。

您能否在没有时间的情况下执行您的注塑成型设计制造?或者你甚至不知道如何处理这个过程? RapidDirect 随时为您提供帮助。

塑料零件 DFM 分析的好处

塑料零件设计用于制造分析的好处非常多,因为它影响零件生产的各个阶段。好处的例子包括:

1.更快的交货时间

通过注塑成型设计制造,注塑团队将提出改进制造工艺的最佳建议。这将有助于使制造过程变得更容易和更快,从而缩短产品的交货时间。

2。更快的上市时间

由于优化生产流程的快速交货时间,产品所有者可以在短时间内将他们的产品推向市场。在竞争激烈的市场中,这将使所有者的产品比竞争对手的产品更具优势。

3.降低生产成本

作为客户,没有什么比降低生产成本并仍能生产出优质零件的方法更令人愉悦的了。这正是制造过程的注塑成型设计所提供的。通过此评估过程,您可以找到降低成本的方法,同时仍能制造出高质量的零件。

4.更高质量的零件

没有人想要一个不能完成其功能的零件。借助塑料零件 DfM,您当然可以预测零件在其环境中发挥最佳功能的可行性。

5.减少浪费

如果不进行制造工艺的注塑设计,可能会导致大量时间和资源的浪费。这是因为制造的零件可能无法执行其预期功能,导致需要重复制造过程。使用专为制造而设计的塑料零件,可以轻松避免这些情况。

结论

没有针对制造过程的注塑设计,零件生产的过程是不完整的。这是因为这种 DfM 流程有助于优化生产流程,从而节省使用的材料和花费的时间。要获得适用于制造工艺的最佳注塑成型设计,请立即联系 RapidDirect!

复合材料