关于压铸你所不知道的事

压铸是一种金属铸造工艺 ,其特点是利用模腔对熔融金属施加高压。模具通常由强度更高的合金加工而成。该过程类似于注塑成型。为了让人们对压铸有一个全面的了解,JTR公司整理总结了压铸是什么?压铸的过程是怎样的?压铸的材料有哪些?以及其他问题,希望大家对《压铸》有一个全面的了解 “。

“压铸”的定义

压铸是一种精密铸造技术,它利用高应力要求将熔融金属放入金属模具和形状复杂的模具中。压铸制成的涂片称为压铸件。

大多数压铸件不含铁,例如锌、铜、铝、镁、铅、锡和铅锡合金以及它们的合金。依靠压铸的种类,需要冷室压铸装置或温室压铸装置。

这些材料的抗拉强度是普通铸造合金的近一倍,对于铝合金汽车轮毂、车架等有望用更高强度和抗冲击材料生产的零部件具有更积极的意义。

压铸工艺

典型的压铸工艺主要包括 4 个步骤,即高压压铸。这四个步骤,包括模具准备工作、材料填充、注射和落料,也是各种定制压铸工艺的基础。

在整个制备过程中,润滑剂会喷入模具型腔。除了帮助控制模具的温度水平外,润滑油还可以帮助铸件脱模。然后可以关闭模具,并且熔融金属在高压下注入模具,压力从大约10到175 MPa不等。

熔融金属充满后,保持压力直至铸件凝固。之后的压杆将所有铸件推出,而且由于一个模具可能有多个型腔,每个铸件可能有多个铸件。

落砂过程需要分离残留物,包括模具开口、流道、浇口和飞边。这个过程通常是通过一个特殊的修整模具挤压铸件来完成的。其他落沙方式包括锯切和打磨。如果浇口易碎,可以直接敲打铸件,可以节省人力资源。多余的铸模熔化后可重复使用。

高压注射导致模具的填充速度非常快,因此在任何部分凝固之前,整个模具都可以充满熔融金属。这样,即使是难以填充的薄壁零件也能得到充分的填充,并且可以避免压铸件的表面不连续性。

然而,这也会导致空气滞留,因为在快速填充模具时空气很难跑掉。在分型线上放置排气孔可以减少这种麻烦,但真正精确的工艺也会在铸造中心留下孔隙。大部分零件压铸完成后,可通过表面处理服务进行加工 完成一些铸造无法完成的结构,如钻孔、抛光等。

落砂完成后可以检查缺陷。最常见的缺陷包括停滞(溶液填充不足)。这些缺陷可能是由于模具或熔融金属温度水平不足、金属污染以及排气孔少、润滑剂过多等造成的。其他问题包括孔隙率、收缩、热裂和流痕。流痕是浇口缺陷、尖角或过量润滑物质在铸件表面留下的痕迹。

压铸金属

压铸中使用的金属主要包括锌、铜、铝、镁、铅、锡和铅锡合金,尽管压铸很少见但可行。更多独特的压铸钢包括 ZAMAK、铝锌合金以及美国铝业协会标准:AA380、AA384、AA386、AA390 以及 AZ91D 镁。多种金属的压铸特性符合:

锌: 最容易压铸的金属,制造小型部件的成本效益,易于涂层,高抗压强度,可塑性和耐用寿命。

铝 :重量轻,在制造复杂薄壁铸件时尺寸稳定性高,耐腐蚀性强,机械性能好,导热性和导电性高,高温强度高

镁: 易于加工,强度重量比高,在常用压铸金属中最轻

铜 :硬度高,耐腐蚀性强,是常用压铸金属中机械性能最好的,耐磨性好,强度接近钢。

铅和锡: 高密度和极高的尺寸精度可用作特殊的防腐蚀部件。出于公共健康原因,这种合金不能用于食品加工和储存设备。铅、锡和锑的合金(有时含有少量铜)可以在凸版印刷和烫金中制作手工刻字。

| 金属 | 最小横截面积 | 最小拔模角度 |

| 铝合金 | 0.89 毫米(0.035 英寸) | 1:100 (0.6°) |

| 黄铜和青铜 | 1.27 毫米(0.050 英寸) | 1:80 (0.7°) |

| 镁合金 | 1.27 毫米(0.050 英寸) | 1:100 (0.6°) |

| 锌合金 | 0.63 毫米(0.025 英寸) | 1:200 (0.3°) |

铝、铜、镁和锌压铸件的质量上限分别为 70 磅(32 千克)、10 磅(4.5 千克)、44 磅(20 千克)和 75 磅(34 千克)。

压铸的优缺点

压铸的优势

压铸的优点包括铸件可以具有出色的尺寸精度。

通常,这取决于铸造材料。与其他铸造工艺相比,压铸生产的零件表面光滑,圆角半径约为 1-2.5 微米。与砂箱或永久模具铸件相比,压铸件可以生产壁厚约为 0.75 毫米的零件。它可以直接铸造内部结构的零件,如电线护套、加热元件、高强度轴承表面。其他好处包括减少或避免零件的二次加工、铸件的生产速度、铸件的抗拉强度(强度高达 415 MPa)以及铸造高流动金属的能力。

压铸的缺点

压铸最大的缺点是成本高。与其他铸造方法相比,压铸设备(压铸机)和模具及模具相关部件的价格相对较高。因此,压铸制造只有在大批量生产零件时才具有较高的经济价值。

其他缺点包括:压铸工艺只适用于流动性比较大的金属,铸件质量必须在30克到10公斤之间。正常压铸的最后一批铸件总会有空隙。因此,不能进行热处理或焊接,因为间隙中的气体在热量的作用下会膨胀,造成内部微缺陷和表面剥落。

热室压铸和冷室压铸

在压铸中有两种不同的制造方法:热室压铸 和冷室压铸 .在这两种制造过程中,模具在铸造过程之前都喷有脱模剂,以确保随后的铸造零件可以很容易地从模具中取出。但是,熔体不是直接倒入模具型腔,而是先倒入压铸机的铸造型腔。从那里,合金被活塞(所谓的铸造组)通过一个或多个通道压入模具。两种工艺的区别在于流延室的结构,如下所述。

热室压铸

在热室压铸中,其金属熔池是液态、半液态金属的熔融状态,在压力下充满模具。该系统的优点包括高循环速度(大约每分钟 15 个循环)、易于自动化和易于熔化金属。缺点包括无法压铸熔点较高的金属以及无法压铸铝,这会将铁带出熔池。因此,热室压铸机通常用于锌、锡和铅的合金。而且,热室压铸很难用于压铸大型铸件,通常是小型铸件的压铸。

冷室压铸

冷室压铸可用于压铸不能用于热室压铸工艺的金属,包括铝含量较高的铝、镁、铜和锌合金。在此过程中,金属需要首先在单独的坩埚中熔化。然后将一定量的熔融金属转移到未加热的注射室或喷嘴中。这些金属通过液压或机械压力注入模具中。

该工艺的最大缺点是循环时间长,因为需要将熔融金属转移到冷室中。冷室压铸机也分为立式和卧式。立式压铸机通常是小型机器,而卧式压铸机则有多种型号。

压铸的应用领域

压铸主要用于大批量生产,即用于铸造许多相同类型的零件。尽管在制造过程中使用了高压,但仍可实现高铸造质量。压铸工艺特别适用于生产非常薄(最大 1 毫米)(重量轻)的零件。

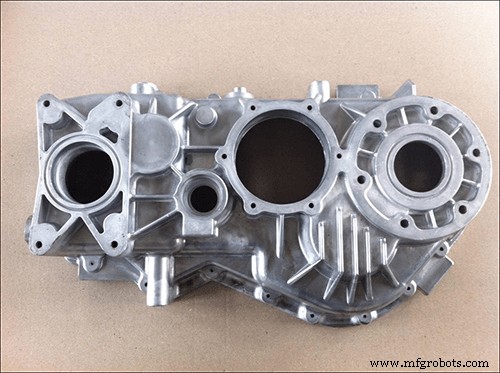

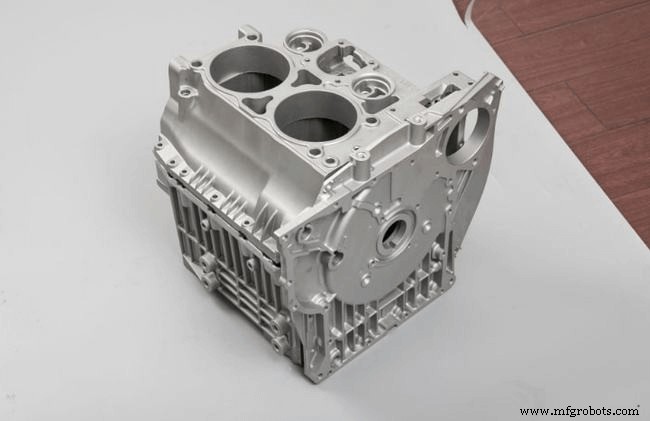

最常见的是为汽车行业制造压铸部件,例如车轮、气缸体、气缸盖、阀体和歧管。此外,其他行业也使用压铸件:

- 航空航天

- 家用电器

- 家具

- 电动工具

- 电子产品

- 机械

- 照明技术

未来,代工厂将对电动汽车等其他行业感兴趣。这为轻金属铸件提供了巨大的潜力。

选择值得信赖的压铸公司

自 19 世纪以来,压铸已广泛用于制造业。 JTR作为中国一流的压铸服务商,多年来一直为客户提供完整的压铸解决方案。高质量的压铸服务是我们盈利的关键。因此,如果您需要实施您的设计,您可以联系我们。您只需完成设计或创意,剩下的交给我们。

工业技术