消防软管

背景

术语消防水带是指专门设计用于灭火的几种不同类型的水带。最常见的一种由一层或多层织物外层和橡胶内层组成。它通常以 50 英尺(15.3 m)的长度制造,两端带有螺纹金属连接。与其他软管不同,大多数消防软管设计为平放,以最大限度地减少所需空间。例如,美国的普通消防泵可以在一个特大号床大小的空间内携带 1,200 英尺(366 米)直径 2.5 英寸(64 毫米)的织物覆盖橡胶内衬软管。

最早使用消防水带的记录是在古希腊。根据希腊作家阿波罗多洛斯的说法,牛肠的一端连接到一个装满水的膀胱。当膀胱受压时,水被迫通过长长的牛肠,并被引导到“暴露在炽热飞镖中的高处”。

现代消防水带的先驱于 1672 年在荷兰阿姆斯特丹由 Nicholas 和 Jan van der Heiden (Heides) 发明。他们的排放软管由皮革制成,接缝严密。黄铜配件连接到每一端,以允许几个部分连接在一起。 1698 年,他们用涂有油漆或水泥的厚帆布制成了吸水软管,以使其不漏水。软管用内部金属环加固,以防止它在真空下坍塌。

早期的皮软管泄漏严重,其缝制的接缝在压力下容易破裂。 1808 年,一群志愿消防员在费城开发了第一条铆接皮革软管。他们的软管接缝由每英尺 20-30 个金属铆钉(每米 65-100 个铆钉)固定在一起,以消除泄漏。该小组的两名成员于 1817 年为该设计申请了专利并开始制造。尽管在 1800 年代初期也引入了编织棉和亚麻软管,并且在 1827 年引入了橡胶涂层软管,但直到 1870 年代左右,这些设计都没有开发到足以取代铆接皮革软管。

现代消防水带在其结构中使用各种天然和合成织物和弹性体。这些材料允许软管在潮湿环境下存放而不会腐烂,并能抵抗暴露在阳光和化学品中的破坏性影响。现代软管也比旧设计更轻,这有助于减轻消防员的身体压力。

消防软管的类型和尺寸

有几种类型的软管专为消防服务而设计。那些设计为在正压下运行的称为排放软管。它们包括攻击软管、供应软管、中继软管、林业软管和增压软管。设计为在负压下运行的那些被称为抽吸软管。

攻击软管是一种织物覆盖的柔性软管,用于将水从消防泵输送到喷嘴。该软管的标称内径范围从 1.5 英寸(38 毫米)到 3.0 英寸(76 毫米),设计用于在高达约 400 psi (2,760 kPa) 的压力下工作。标准长度为 50 英尺(15.3 m)。

供水和中继软管是大直径、织物覆盖的柔性软管,用于将水从远处的消防栓输送到消防泵,或将水从一个泵长距离输送到另一个。这些软管的标称内径范围从 3.5 英寸(89 毫米)到 5.0 英寸(127 毫米)。它们设计用于在高达约 300 psi (2,070 kPa) 的较小直径和高达 200 psi (1,380 kPa) 的压力下操作较大直径。标准长度为 100 英尺 (30.6 m)。

林业软管是一种织物覆盖的柔性软管,用于扑灭草地、灌木丛和树木中的火灾,在这些地方需要轻型软管,以便在陡峭或崎岖的地形上操纵它。林业软管标称内径为 1.0 英寸(25 毫米)和 1.5 英寸(38 毫米),设计用于在高达约 450 psi (3,105 kPa) 的压力下工作。标准长度为 100 英尺 (30.6 m)。

增压软管是一种橡胶覆盖的厚壁柔性软管,用于扑灭小火。当它不受压力时,它会保持圆形横截面,并且通常在消防泵上的卷轴上携带,而不是平放。增压软管标称内径为 0.75 英寸(19 毫米)和 1.0 英寸(25 毫米),设计用于在高达 800 psi (5,520 kPa) 的压力下工作。标准长度为 100 英尺 (30.6 m)。

抽吸软管,有时也称为硬抽吸,通常是带有内部金属加强件的橡胶覆盖的半刚性软管。它用于通过真空将水从未加压的水源(例如池塘或河流)中吸出。吸入软管的标称内径范围从 2.5 英寸(64 毫米)到 6.0 英寸(152 毫米)。标准长度为 10 ft (3.1 m)。

另一种称为软吸管的吸水软管实际上是一段较短的织物覆盖的柔性排放软管,用于将消防泵吸入口与加压消防栓连接起来。它不是真正的抽吸软管,因为它不能承受负压。

原材料

过去,棉是消防水带中最常用的天然纤维,但大多数现代水管使用合成纤维,如聚酯或尼龙长丝。合成纤维提供额外的强度和更好的耐磨性。纤维纱线可以染成各种颜色或可以保持自然。

涂层和衬垫包括合成橡胶,例如苯乙烯丁二烯、乙烯丙烯、氯丁二烯、聚氨酯和丁腈橡胶。这些化合物对化学品、温度、臭氧、紫外线 (UV) 辐射、霉菌、霉菌和磨损具有不同程度的抵抗力。为特定应用选择不同的涂层和衬垫。

硬抽吸软管由多层橡胶和编织织物组成,其中包裹着钢丝的内部螺旋。一些非常灵活的硬抽吸软管使用带有聚氯乙烯塑料螺旋的薄聚氯乙烯盖。

软管连接可能由黄铜制成,但由于重量轻,更经常指定硬铝连接。

设计

织物覆盖的消防水带具有一层或多层机织织物作为增强材料。具有一层的软管称为单护套软管,用于重量较轻或预计不经常使用的软管。林业软管是单层护套,重量轻。工业消防水带是单层护套,因为它很少使用。具有两层的软管称为双护套软管,用于重量不是那么重要的地方,并且软管需要频繁使用,有时甚至是苛刻的使用,如城市消防服务。

带夹套的软管通常衬有橡胶或其他弹性材料制成的薄壁挤压管,并粘合到软管内部。这可以防止水从软管夹套中渗出。一些林业软管由带孔的橡胶衬里制成,使其可以通过护套“渗出”少量水,以防止余烬可能会燃烧软管。

另一种类型的织物软管结构称为贯穿编织挤出。在此设计中,单个织物夹克通过橡胶挤出机进料。挤出机同时涂覆  织机启动时,纬纱将纬纱通过经纱绕成一圈。内、外夹克分别编织。如果要对外护套进行涂层,则将其拉过装满涂层材料的浸渍槽。用橡胶化合物在织物的内部和外部同时形成内衬和外涂层。挤出机迫使橡胶进入并穿过护套组织以形成互锁结合。这种结构产生的软管重量更轻,主要用于直径较大的供应软管。

织机启动时,纬纱将纬纱通过经纱绕成一圈。内、外夹克分别编织。如果要对外护套进行涂层,则将其拉过装满涂层材料的浸渍槽。用橡胶化合物在织物的内部和外部同时形成内衬和外涂层。挤出机迫使橡胶进入并穿过护套组织以形成互锁结合。这种结构产生的软管重量更轻,主要用于直径较大的供应软管。

制造

过程

消防水带通常由专门为市政、工业和林业消防部门提供软管产品的工厂制造。以下是用于制造双层护套橡胶衬里消防水带的典型操作顺序。

准备纱线

- 1 有两种不同的纤维纱线编织在一起形成软管护套。沿软管纵向延伸的纱线称为经纱,通常由涤纶或长丝尼龙制成。它们形成护套的内表面和外表面,并为软管提供耐磨性。围绕软管圆周以紧密螺旋形式缠绕的纱线称为填充纱线,由长丝聚酯制成。它们被困在纵横交错的经纱和

外护套涂好后,通过烘箱,涂层在此干燥固化。橡胶衬里是挤压成型的。夹克和衬里连接起来形成软管。提供抵抗内部水压的强度。

外护套涂好后,通过烘箱,涂层在此干燥固化。橡胶衬里是挤压成型的。夹克和衬里连接起来形成软管。提供抵抗内部水压的强度。 纺出的涤纶经纱由纱线制造商专门准备并运往软管厂。无需进一步准备。

- 2 连续长丝聚酯纤维聚集在一起形成一束 7-15 根纤维,并在加捻机框架上加捻以形成填充纱。然后将合股和加捻的纱线缠绕在称为填充线轴的线轴上。

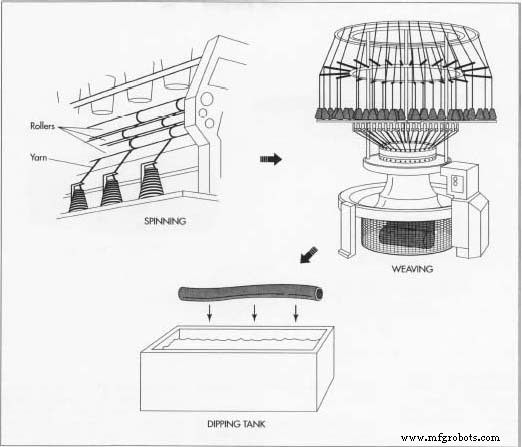

编织夹克

- 3 经纱放置在筒子架上,通过圆形织机纵向向下喂入。在织机中放置两个带有填充纱的填充线轴。

- 4 织机启动时,纬纱管将纬纱通过经纱绕成一个圆圈。一旦筒子通过,织机就会使每对相邻的经纱纵横交错,将填充纱夹在它们之间。随着 Pjacket 的下端通过织机缓慢向下牵引,这种编织过程继续高速进行,筒子继续将填充纱线以紧密的螺旋状缠绕在夹克的圆周上。机织夹克平卷在收线盘上。

- 5 内、外夹克分别编织。内护套的编织直径略小,因此可以放入外护套内。根据预期的需求,一次可以编织数千英尺的夹克。检查后,将两件夹克放入仓库。

- 6 如果要对外护套进行涂层,则将其拉过装满涂层材料的浸渍槽,然后通过烘箱,涂层在此干燥和固化。

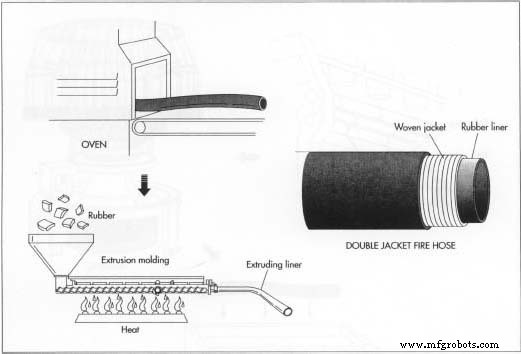

挤出内胆

- 7 块软化的、粘性的、未固化的橡胶被送入挤出机。挤出机加热橡胶并通过内外实心圆形件之间的开口将其压出以形成管状衬里。

- 8 然后将橡胶衬里在烘箱中加热,在那里进行称为硫化或固化的化学反应。这使得橡胶结实且柔韧。

- 9 固化后的内衬通过称为橡胶压延机的机器,该机器形成未固化橡胶的薄片并将其包裹在内衬的外侧。

形成软管

- 10 将夹克和衬里切成所需的长度。将内护套插入外护套中,然后插入内衬。

- 11 蒸汽接头连接到组装软管的每一端,加压蒸汽注入软管。这使得内衬靠着内护套膨胀,并导致未固化橡胶薄片硫化并将内衬粘合到内护套上。

- 12 金属端接或接头连接到软管上。每个联轴器的外部套在外护套上,内圈插入橡胶衬里。称为膨胀芯轴的工具放置在软管内并膨胀环。这会挤压接头外部的环和锯齿之间的护套和衬里,从而在软管周围形成密封。

软管压力测试

- 美国国家消防协会制定的 13 项标准要求,每根新的双层护套、橡胶衬里的攻击软管都必须进行 600 psi (4,140 kPa) 的压力测试,但大多数制造商的测试压力为 800 psi (5,520 kPa)。交付后,消防部门每年都会对软管进行 400 psi (2,760 kPa) 的测试。当软管承受压力时,检查是否有泄漏并确定接头是否牢固连接。

- 14 测试后,将软管排干、干燥、卷起并运送给客户。

质量控制

除了最终的压力测试外,每根软管还要经过制造商各个阶段的各种检查和测试。其中一些检查和测试包括目视检查、耐臭氧测试、加速老化测试、衬里和内护套之间的粘合力测试、软管在压力下扭曲的量的确定、尺寸检查等等。

未来

过去 20 年来,消防水带结构的趋势是使用更轻、更坚固、维护成本更低的材料。随着新材料和制造方法的发展,这种趋势预计将在未来继续下去。

这一趋势的一个结果是引入了前所未有的直径的轻型供应软管。现在可提供直径达 12 英寸(30.5 厘米)、额定压力达 150 psi (1,035 kPa) 的软管。这些软管有望在大规模工业消防、救灾工作和军事行动中找到应用。

制造工艺