制造业中的预测分析——重要性和工作原理

制造中的手动操作通常会导致成本增加和增长放缓。制造商必须解决 4 个关键挑战:运营优化、成本节约、生产质量改进和需求预测。

数字化一两个流程只能在一定程度上起作用,只有完整的数字解决方案才能派上用场。尤其是需求预测等关键挑战需要基于运营数据分析的强大预测系统,否则制造商永远无法规划未来。

制造业中的预测分析 - 为什么它很重要以及它是如何工作的

那么,应对这些挑战的最佳方法是什么?

克服这一挑战的一个有趣但最好的方法是使用预测性维护解决方案实现流程自动化。

让我们开始了解预测性维护在制造中的应用,以降低成本来改善运营和生产质量,并在以下部分详细预测未来需求。

什么是预测性维护?

“预测性维护 (PdM) 是在正常运行期间监控设备的性能和状况以减少发生故障的可能性的维护。预测性维护也称为基于状态的维护,自 1990 年代以来一直在工业界使用。

预测性维护的目标是能够首先预测设备何时可能发生故障(基于某些因素),然后通过定期计划和纠正性维护来预防故障。” (来源:可靠工厂)

2018 年至 2026 年制造业预测分析市场展望

“2018 年制造业预测分析市场规模为 5.35 亿美元,预计到 2026 年将达到 25 亿美元,从 2019 年到 2026 年以 21.7% 的复合年增长率增长。工业 4.0 的出现推动了制造业近期的实质性创新。” (来源:联合市场研究)

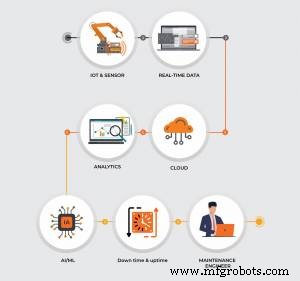

整个预测性维护系统的工作原理

预测性维护系统包括物联网(从任何表面收集数据);云(处理数据);移动应用程序(根据数据推送通知); AI/ML(使用数据分析和预测洞察); Web 应用程序(在一个屋檐下共享整个运营数据)。

系统是这样工作的。最初,数据将由安装在机器或资产上的物联网设备收集。

数据将在云端处理或作为通知/警告或警报与相关员工共享。

处理后的数据将输入到AI/ML系统中,对一段时间内积累的数据进行分析和预测(一般推荐至少1年的历史数据)。

预测报告将与各自的利益相关者共享,以做出必要的行动或决策。

(注意: 上图说明了预测性维护在制造工厂中的工作原理)

预测性维护对制造的好处

- 准确捕捉基于条件的实时数据采集

- 提前预见和预测机器停机时间

- 更高的透明度

- 减少产品延迟

- 提高计划生产率

- 降低维护成本

- 预见机器故障

- 降低维修成本

- 提高设备的使用寿命和利用率

- 提高员工安全性

- 增加整体利润

- 预测需求

到目前为止,您已经掌握了预测性维护的基础知识及其好处。

让我们深入讨论预测性维护如何改变制造运营和增长。

预测性维护以改善运营

运营效率对制造生产率和质量起着关键作用。由于这涉及人员、机器和技术,因此优化一切以享受与预期结果相匹配的无忧生产输出很重要。

在开始运营之前,必须了解影响运营效率的挑战。

必须分析在不同级别(峰值、中等或正常)下运行的机器的性能。在提高运营效率方面,机器的效率非常重要。只有充分利用机器并发挥其最佳性能,才能实现最大产量。

为此,必须监控每台机器的性能及其每一个可能的运动。物联网用于收集数据,并根据历史数据分析,识别和纠正运营中的故障或低效。

不仅可以通过支持物联网的预测性维护系统预测未来可能出现的问题。

通常,OEE(整体设备效率)是使用 IoT 数据计算出来的,然后对其进行分析和改进,以提高整体运营效率和回报。

另一种情况是资源对机器的性能。它需要被识别和修复以提高员工效率。通过使用 IoT 等工业 4.0 解决方案将流程数字化,可以更轻松地提高整体运营效率。

机器使用和管理的预测性维护

对于大多数制造公司而言,机器的计划外维护成本更高,需要对其进行监控以实现最大产出。

故障或故障机器以两种方式影响制造——首先,它们会降低生产质量,其次,它们会产生频繁的维修成本。

因此,必须找到一种方法来找出机器的低效率并在停机发生之前提高它们的性能,从而使您付出一臂之力。

借助预测性维护系统,从机器的每次运动中收集的数据将提供大量数据,然后可以使用 AI/ML 程序进行分析,以识别机器的故障和故障。

预测性维护系统提供有关资产当前状况、可用性和缺陷信息的数据,以帮助您重新考虑生产计划。

通过这种方法和数据趋势,尽早预见和预测机器故障,从而降低维护维修和劳动力成本。这可能会为您的企业节省数百万美元。

生产质量的预测性维护

尽管预测性维护或物联网不会对生产质量或其速率产生直接影响,但这两个要素的结合确实会对车间的整体生产产生重大影响。

由于物联网可以帮助简化机器、人员和技术。预测性维护系统将负责提高机器的效率——对制造商来说,期望提高生产质量和速度从来都不是挑战。

需求预测的预测性维护

制造商预测性维护的一个独特优势是需求预测。

由于制造商拥有大量数据但没有洞察力,因此改进和提前计划的过程总是会失败。有了预测性维护系统,就可以根据历史数据无缝地预测未来几年可以完成的工作。

由于预测性维护系统抑制了数据孤岛并为整个制造工厂创造了 100% 的透明度,因此永远不可能实现当前位置和未来预期。

有了计划并知道会发生什么——制造主管可以提前做好计划以满足客户的要求。不仅如此,您还可以轻松确定机器、人员和维修成本的效率,以规划未来的目标——这将是切实可行的。

预测性维护用例——资产管理

预测性维护在制造业中有大量用例,尤其是在资产状态监控方面。

在某些情况下,资产将在不同温度下运行,并且必须监控其在不同条件下的性能以保持生产质量和速率。

应持续监控此类资产以使其保持良好状态,即使是轻微的故障或缺陷也可能使公司损失数百万美元。

借助预测性维护系统,可以无缝监控不同条件下的资产,获得的历史数据将有助于预测资产未来的性能以及何时需要更换或维护。

预测性维护有助于发现

- 当资产需要更换时

- 需要资产维护时

- 多长时间有效

- 什么时候会失败

- 导致失败的原因

- 与失败相关的风险是什么

- 哪些维护对于提高资产利用率很实用

预测性维护投资回报率

实施功能性预测性维护计划可以产生显着的结果:投资回报率提高十倍,维护成本降低 25%-30%,故障减少 70%-75%,停机时间减少 35%-45%。

如果以每工时的节省来表示,预测性维护的年薪为 9 美元,而预防性维护的年薪为 13 美元。 (来源:Infoq.com)

总结

从我们上面讨论的内容来看,预测分析对制造商来说是一个福音,因为这将降低维护成本,同时提高运营效率和生产质量,并帮助您规划未来的计划。

预测分析正在不断发展,作为预测分析的最新成员,规范分析在工业领域中越来越受欢迎。

后者是预测分析的一个子组件,提供有关导致设备故障的原因的数据以及改进故障或缺陷的建议。

有太多公司投资于预测性维护系统,现在是您决定跟上竞争的时候了。在您的竞争对手之一之前立即开始。

物联网技术