反铲

背景

由于其适应性强,反铲是最常见的建筑设备之一。它的表亲,前端装载机,也是一种较小的设备,它有一个宽铲斗,就像反铲前面的铲斗一样,用于拖运土壤、碎屑和材料,并将它们提升到卡车上。这两台机器有一些更大的亲戚,包括道路平地机(带有使土壤表面平整的大刀片)、碾压机(配备在施工期间压实土壤和沥青的重型压路机)、推土机和履带式拖拉机(大型装载机)通过挖掘、翻土和铲土来移动泥土,由滚动履带而不是轮胎牵引)、挖掘机(一种履带式车辆,铲斗比反铲挖土机大得多)和铲运机(中央有一个大碗)切入地球并携带它在那个碗中切下的材料的机器)。庞大的建筑设备家族中更远的成员是起重机、自卸卡车、铺管机、拉铲挖掘机、车载钻机和铲子。

反铲动力的关键是液压。液压管路、液压油储液器、泵和一系列活塞使机器的操作员可以伸出其手臂并用带齿的铲斗切开土壤。泵对液压流体施加压力,操作杠杆会打开一个阀门,将油释放到活塞中。活塞膨胀以抬起臂,摆动铲斗,将铲斗压入土壤中,然后将其抬出基坑。反转阀门会使油流出活塞并返回油箱。

反铲的标准设备是后端的窄铲斗和前端的装载机。操作员只需旋转椅子并操作一组不同的控件,即可有效地使任一设备成为工作端。通常,如果使用铲斗,装载机的平坦前端放在地面上以稳定车辆。

历史

重型挖掘机械的历史始于 1835 年,当时发明了用于挖掘坚硬土壤和岩石以及装载卡车的铲斗。北斗铲是蒸汽动力的,像火车一样安装在轨道上。铁路线铺设在矿山和大型挖掘场中,因此铲斗可以四处移动并将材料装载到铁路车辆或马拉卡车中。铲斗有一个短臂(提升臂)、一个铲斗(一根从臂上枢转出来的横梁,这就是铲子的名字)和一个用于挖掘的附加铲斗。北斗铲在许多方面进行了改进,以创造出当今人们熟悉的建筑设备;改变了动臂,添加了不同的附件,改变了设备的重量和平衡,并选择了适合设备主要工作的轮胎或履带类型。当然,随着汽油和柴油动力车辆的发明,建筑设备变得更加灵活。大多数建筑设备由柴油发动机提供动力,但在专用设备上使用电力、电池供电和丙烷罐。

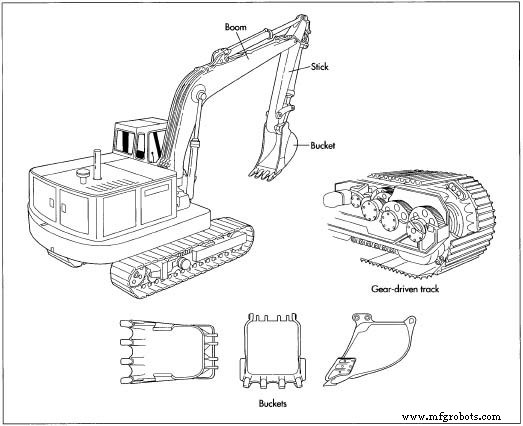

反铲是斗式铲的更小、更通用的后代之一。随着高速公路的大规模建设和地下的增加,反铲成为重要的设备  具有齿轮驱动履带和铲斗亮点的反铲挖土机。公用设施的放置。反铲和挖沟机用于挖掘排水沟和公用设施。但是,从 1900 年代初到 1950 年代后期,反铲一直是一种大型设备,农用拖拉机经常被用于规模较小、通道受限的建设项目。可以使用套件使拖拉机适应施工任务,但有时没有提供正确的连接或连接点,并且施工压力对拖拉机的设计和操作员来说是不安全的。

具有齿轮驱动履带和铲斗亮点的反铲挖土机。公用设施的放置。反铲和挖沟机用于挖掘排水沟和公用设施。但是,从 1900 年代初到 1950 年代后期,反铲一直是一种大型设备,农用拖拉机经常被用于规模较小、通道受限的建设项目。可以使用套件使拖拉机适应施工任务,但有时没有提供正确的连接或连接点,并且施工压力对拖拉机的设计和操作员来说是不安全的。

在 1950 年代后期,住宅开发的繁荣引发了反铲设计的又一次变革。为房屋地基开挖地基、挖沟、回填(更换沟中的土壤以覆盖排水管或公用设施)和平整项目需要能够完成各种任务的紧凑型机器。到 1957 年,从凯斯公司退休的工程师 Elton Long 以装载机/反铲的形式重新发明了反铲,将两件设备合二为一,让农用拖拉机重返农田。 Long 的装载机/反铲挖土机配备橡胶轮胎以提高机动性,并配备了适合专业工作的正确摆动机构和铲斗。与反铲铲斗相对的机器另一端的装载机在使用反铲时提供重量和平衡;同样,当装载机提升重物时,可以将反铲铲斗的齿打入地面以提供锚固。到 1965 年,反铲的其他演变已经为建筑业创造了专门的机器;从 1965 年到 1995 年的 30 年间,柴油动力、改进的液压联动装置、四轮驱动和其他功能得到了增加或改进。

到 1995 年,凯斯将其 L 系列装载机/挖掘机添加到其产品线中。该系列的六款车型改进了液压系统、更舒适的驾驶室、燃油喷射泵、更好的冷却效率、更好的维修通道、改进的道路性能、改进的循环时间(允许操作员换档并完成全部降低、挖掘和提升铲斗的循环)、更大的油箱以及提高反铲和装载机的性能。它们的功率范围从 73 到 99 马力(54 到 74 千瓦),它们的装载机能够提升大约 5,300-7,300 磅(2,400-3,300 公斤)。最大的 L 系列机器上的反铲挖掘机可以挖掘到近 16 英尺(5 m)的深度,而 Extendahoe(一种增加斗杆长度的适配器)将其增加到大约 20 英尺(6 m)。

原材料

反铲制造商将其许多零件作为子组件或部分组装的较小单元购买,然后由制造商完成。部件的制造可能由许多专门从事金属制造、液压或其他专业的独立公司完成。反铲制造商通常购买的组件包括底盘(车身)、传动系统(发动机、变速箱和前后轴),以及装载机和反铲(铲斗本身加上动臂、斗杆和其他附件) )。液压系统作为包括泵、阀和液压缸在内的成套设备提供。操作台可以是开放式、顶篷式或封闭式驾驶室;这些也可能由外部供应商提供。

制造商购买并包含在许多组件中的原材料包括薄板形式的中等强度合金钢和约 1 英寸(2.5 厘米)厚的较厚板。反铲的结构件采用较厚的钢板,外壳和化妆品采用较薄的钢板。塑料包括驾驶室内部和外部周围的装饰,空气滤清器外壳使用耐高温复合塑料。密封件由可承受高温和高压的高级弹性塑料制成。挡泥板和驾驶室装饰件采用较低等级的塑料制成。一家转包铸造厂使用球墨铸铁铸造反铲铲斗和装载机铲斗。

设计

到 20 世纪后期,反铲的功能和基本设计由使用它的建筑行业明确定义。设计改进仍在继续,但它们是在功能和性能特征方面,而不是根本性的设计更改。 Case Corporation 等领先制造商依靠对客户的调查来收集导致设计修改的数据。公司根据属性列表定义产品,这些属性按重要性和客户的实际性能或交付进行排序。凯斯定期对其全球客户进行调查,以获取最广泛的运营条件范围内的数据;它希望了解到其反铲背后的设计理念超出了客户的期望。

在收集客户的调查结果和意见后,Case 使用一种称为质量功能部署 (QFD) 的技术来简化输入并创建具有所需特征的新模型或一系列模型。新设计的三个或四个原型被制造出来,并邀请客户参观制造工厂进行“客户诊所”,在此期间对原型进行检查和测试。施工操作在两三天内进行模拟,客户评估原型和新功能的性能。例如,操作员的舒适度可以通过一系列多达 50 个问题以及早期设计与原型之间的一种竞争来评估。有了这个详细的输入,制造商就可以执行自己的耐用性、可靠性和其他测试,并分析重新设计产品的成本和可制造性。在产品实际投放市场之前,会进行进一步的内部质量评估。

制造过程

接收和组装子组件

- 1 制造从工厂的接收码头开始。购买的子组件和组件被卸载、盘点并存放在多个码头,然后被送往子组件单元。这些单元是许多工作区域,其中组件和子组件被放在更完整的单元或子组件中。

- 2 例如,顶篷式驾驶室的部件将进入一个单元,在那里钢顶篷部件被清除油污。顶篷的一侧由机器人焊机点焊在一起,然后进行最终焊接。在机器人焊接时,子装配操作员为另一侧加载组件。它分两步焊接,顶篷的各个部分焊接在一起,也是定位焊接和最终焊接。然后将完成的顶篷装载到传送带上以将其运送到下一个操作。

- 3 反铲铸件(由独立铸造厂浇注)尚未加工。在子装配单元中,它在计算机控制的灵活加工中心中加工。衬套(枢轴点所需的轴承)安装在机加工铸件上,反铲子组件通过喷漆中心送至下一个装配区。同样,装载机组件经过加工,配备配件,并通过喷漆中心移动。

涂装和固化

- 4 物料搬运系统由传送带组成,这些传送带都是电动的,并且可以在将子组件放置在其上或移除时自由移动。结构组件完成后,全部通过涂装中心传送,该中心有两个过程。这些部件使用电沉积工艺涂底漆,提供大量的保护漆层。这被称为电法的“e-coat”,也因其活力而被称为稳健的工艺。最后一层油漆是手工涂抹的,因为油漆工能够观察需要油漆的地方并使用他们的判断来涂抹;也就是说,手工涂漆比电气工艺更灵活。涂漆的子组件被传送到固化炉,在那里加热金属以固化油漆。

液压缸和散热器

- 5A 并联组件是气缸工厂。气缸杆通常以已经内部加工和镀铬的预切割长度接收。在子装配区添加配件,气缸通过自己的专用油漆系统进行处理,在那里它们经过电子涂层、手绘和烤箱固化。完成的油缸由叉车运送到装配区。散热器也是一个成品组件,但增加了连接,以便水管可以连接到散热器,并从它连接到发动机。冷却、燃料和润滑系统的其他子组件配有适当的连接、连接管线,有时还有泵和阀门。较大的部件,如气缸和流体罐,会在较大部件的组装过程中稍后添加。

总装

- 6 所有子装配体在装配区相遇。子组件被运输到装配线上的使用点并在那里交付,因此装配工没有空转。每个底盘都安装在带有前后轴的装配车上,并从甲板(底部或底座)到驾驶室。驾驶室和顶篷在另一个区域组装;当每个单元完成后,它会被运送到底盘装配线并连接到完成的底盘上。

- 7 发动机、散热器、变速箱和液压系统安装在底盘上。其他系统,如燃料、冷却剂和排气部件也安装在底盘上。连接软管和其他配件,并酌情添加支撑法兰或支架。驾驶室就位后,控制装置与发动机、液压系统(用于移动铲斗)和其他由操作员控制的系统相连。两个铲斗——反铲挖土机和装载机——是最后一个要安装到位的大型部件,使用适合插入凸耳和衬套的大销钉。他们的液压系统经过安装、紧固和测试。

- 8 电气系统最后连接;首先连接并测试所有流体轴承系统。电池、驾驶室照明控制的电气连接和照明都已连接。最终的车身导轨和把手用螺栓固定到位,并添加了装饰。

- 9 尽管所有主要部件都在子装配阶段进行了预涂,但完成的反铲挖土机最后一次访问喷漆室进行最后涂层。细化是最后一步;根据模板将贴花和警告标签贴在特定位置,每台完成的反铲挖掘机都靠自己的动力下线到测试区域进行评估。

质量控制

质量始于反铲工厂之外的每个分包供应商。他们获得了产品规格以及关键或关键特性(最终结果)的列表,这些特性可能不会从规格中立即显现出来。供应商执行他们自己的质量检查,并使用这些检查的数据证明他们的产品。

收到组件后,它们开始记录历史记录,称为站点控制文档,在制造的每个阶段都伴随着它们。首先,他们在接收站登录并接受检查,然后组装人员检查它们以确保它们在组装的每个阶段都符合指定的标准。生产线上的每个装配工都有权在整个过程中拒绝零件或子组件。焊工可能会因为装配或生锈而拒绝零件,如果装配工发现材料、子组件或外观存在缺陷,他或她可以停止整条装配线。

独立于装配线,制造商还进行随机审核。检查员可能会查看组件、整个系统或子组件,并将它们从生产线上拉下来进行检查。这些审核的目的是根据规格检查项目,确认装配工的观察结果,培训装配工进行更精细的检查,并保持制造商建立的高标准。

对每台反铲进行最终检查。检查员使用检查表来验证机器功能的一组标准;例如,不应有任何泄漏,扭矩水平应适合零件,运动部件应根据一组明确定义的运动和运动限制运动。

副产品/废物

反铲制造商不生产真正的副产品,但他们生产具有多种不同型号(称为衍生产品)和配件的生产线。衍生产品并不相同,但它们可能具有许多共同特征,以降低成本并简化制造过程。衍生产品或型号可能在尺寸、比例、马力或发动机排量方面有所不同。凯斯当前的反铲系列包括一个仅作为装载机的型号。三点挂钩和景观工具作为一套单独的配件制造,装载机成为装载机/景观设计师,其用途成倍增加。

制造反铲的过程几乎不会产生任何废物。组装过程中不产生废料。根据美国环境保护署 (EPA) 制定的清洁空气指令,油漆系统受到仔细监管,因此它们产生的空气传播废物很少。内部废水处理系统处理用于清洁材料、产品零件、制造设备和工厂本身的水。该内部系统排放到当地城市污水系统中,因此外部监测器确认排放的水中没有污染物。其他材料——主要是纸板包装和木托盘——是可重复使用的或可以回收的。

安全问题

安全是工厂的首要问题。装配过程的设计符合人体工程学(也就是说,它们允许工人在没有压力或压力的情况下移动),提升受限,并且安全工作区已内置于装配线中。总体而言,该行业建立并奖励安全工作实践,并且通过培训,工人不断了解安全工作问题。大型制造商应该拥有数百万个工时,而不会造成任何与安全相关的损失。

未来

尽管反铲在建筑行业中地位稳固,但总有改进的余地。设计修改由客户需求驱动。截至 2000 年,客户希望看到更多改进的两个主要领域是操作的简便性和操作员的舒适性。由于市场上熟练的操作员较少,因此需要简单的操作。由于电子、自动化、更好的发动机技术和车载诊断的持续集成,操作和可靠性都得到了改善。现在取决于制造商以经济有效的方式进行改进。

反铲的未来不仅取决于具有成本效益的设计更改,还取决于运营各个方面的成本意识,包括维护、耐用性、燃油效率和转售价值。反铲挖土机本身就是安全未来的最佳保证。得益于现代技术和良好的业绩记录,这款多功能机器变得更加灵活。

制造工艺