降落伞

背景

降落伞是一种用于在人或物体坠落或在空中移动时减慢其运动的装置。降落伞主要用于从高空安全下降(例如,重新进入大气层的航天器,从飞机上掉下的人或物体),降落伞也可用于水平配置以减慢已完成运行的赛车等物体。

降落伞有两种基本类型。一种是由织物制成的圆顶雨篷,其形状从半球到圆锥不等;顶篷将空气困在其外壳内,形成一个高压区域,阻止进入气流相反方向的运动。另一个是矩形翼伞,或冲压空气顶篷,由一系列管状单元组成;跳伞运动员常用的伞翼作为机翼,使跳伞运动员可以“飞”向目标。任何一种降落伞的重量都不到 15 磅(7 公斤),价格从 1,200 美元到 1,500 美元不等。

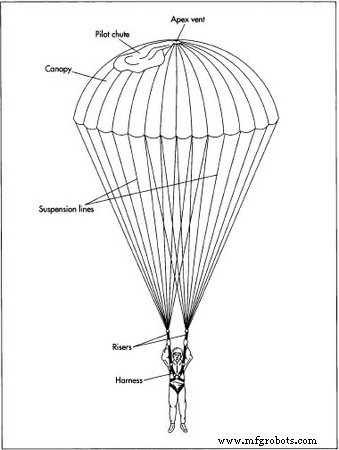

除了织物顶篷外,设计供人使用的降落伞必须配备使用者佩戴的安全带。固定在安全带上的是一个容器,用于固定顶篷;通常这是一个背包,但它也可以延伸到足够低的位置,让用户可以坐在上面。有一个驱动装置,可以打开容器并释放篷盖以供使用;最常见的驱动装置之一是拉索。当容器打开时,会通过弹簧机构或手动拉出直径约 3 英尺 (1 m) 的小型先导斜槽。反过来,该引航滑槽将主顶篷从集装箱中拉出。某些类型的展开装置,例如织物套筒,用于减缓顶篷的打开速度,以便悬挂线有时间拉直。顶篷的逐渐打开还减少了突然打开可能对设备和用户造成的冲击。

历史

有证据表明,早在十二世纪,中国就使用坚硬的伞状降落伞用于娱乐,使人们可以从高处跳下并漂浮到地面。有记录的第一个降落伞设计是由列奥纳多·达·芬奇于 1495 年绘制的。它由一个金字塔形的亚麻制顶篷组成,由一个方形的木制框架打开。它被提议作为一种逃生装置,允许人们从燃烧的建筑物中跳下,但没有证据表明它曾经被测试过。

降落伞的发展真正开始于十八世纪。 1783 年,法国物理学家路易斯-塞巴斯蒂安·勒诺曼 (Louis-Sebastien Lenormand) 拿着两把阳伞从树上跳下来。两年后,另一位法国人 J. P. Blanchard 用丝绸制作了第一个不用刚性框架撑开的降落伞。有证据表明他使用该装置从热气球上跳下来。

有大量证据表明,从 1797 年开始,安德烈·雅克·加纳林 (Andre Jacques Garnerin) 曾多次从热气球上跳伞。他在巴黎的第一次跳伞是从至少 2,000 英尺 (600 米) 的高度进行的。 1802 年,他从 8,000 英尺(2,400 米)的高度跳下;他骑在一个篮子里,这个篮子连接在一根木杆上,木杆从天篷的顶端(顶部)向下延伸,它是由丝绸或帆布制成的。降落伞组件重约 100 磅(45 公斤)。在下降过程中,天篷摇晃得如此剧烈,以至于加纳林开始晕机。事实上,他曾被引述说他“在降落伞下降后通常会经历几个小时的[痛苦的呕吐]”。 1804 年,法国科学家约瑟夫·莱兰德斯 (Joseph Lelandes) 引入了顶点通风口——位于顶篷中心的圆形孔——从而消除了麻烦的振荡。

1901 年,当查尔斯·布罗德威克 (Charles Broadwick) 设计了一种用绳索系在一起的降落伞包时,美国人开始参与降落伞的开发。当跳伞者跳伞时,连接绳索与飞机的线导致绳索断裂,打开背包并拉出降落伞。 1912 年,美国陆军上尉阿尔伯特·贝里 (Albert Berry) 完成了第一次从移动的飞机上跳伞。降落伞直到第一次世界大战后才成为美国军事飞行员的标准装备(德国飞行员在那场战争的最后一年使用它们)。

降落伞在二战期间被广泛使用,不仅作为飞行员的救生装置,也用于部队部署。 1944 年,一位名叫弗兰克·德里 (Frank Derry) 的美国人获得了一项设计专利,该设计在座舱盖的外边缘放置了插槽,使降落伞可操纵。

最高跳伞的世界纪录是在 1960 年创造的。 美国空军 Excelsior 项目的试飞员乔·基廷格 (Joe Kittinger) 乘坐气球升至 102,800 英尺(31 公里)的高度并跳伞。仅使用 6 英尺(1.8 米)的降落伞将他保持在稳定的垂直位置,他经历了 4 分 38 秒的自由落体,达到了 714 英里/小时(1,150 公里/小时)的速度。在 17,500 英尺(5.3 公里)的高度,他的 28 英尺(8.5 米)降落伞打开了。总之,他的摔倒持续了近 14 分钟。

原材料

降落伞顶篷最初是由帆布制成的。事实证明,丝绸更实用,因为它薄、重量轻、坚固、易于包装、耐火且有弹性。二战期间,美国无法从日本进口丝绸,降落伞制造商开始使用尼龙面料。事实证明,这种材料优于丝绸,因为它更有弹性、更抗霉且更便宜。其他织物,如涤纶和凯夫拉尔,最近已被用于降落伞顶篷,但尼龙仍然是最受欢迎的材料。更具体地说,降落伞由“防撕裂”尼龙制成,用双线或超粗线定期编织,形成小方块图案。这种结构可以防止小眼泪扩散。

其他织物部件,如加固带、安全带和悬挂线也由尼龙制成。金属连接器由锻钢制成,镀镉以防止生锈。 Ripcords 由不锈钢电缆制成。

一家降落伞制造厂列出其每月材料使用量超过 400,000 平方码(330,000 米 2 )织物、500,000 码(455 公里)的胶带和织带、230 万码(2,000 公里)的绳索和 3,000 磅(1,400 公斤)的线。

设计

圆顶顶篷可能由一个扁平的织物圈组成,或者它可能具有圆锥形或抛物线形状,展开时不会平放。它在顶部有一个通风孔,可以让一些空气流过敞开的顶篷。一些设计在座舱盖的外边缘附近还有一些网状面板,以帮助控制下降。一些设计使用连续的悬挂线,这些线贯穿顶篷的整个跨度并延伸到每一端的安全带。其他的——如“制造过程”中所述——使用仅连接到顶篷外边缘(并穿过顶点通风口)的悬挂线段。

制造

过程

组装

- 1 Ripstop 尼龙布铺在一张长桌子上,并根据样片剪裁。切割可以通过计算机引导的机制或由使用圆形刀片的电刀的人完成。

- 2 四个梯形面板缝在一起形成一个长约 13 英尺 (3.96 m) 的楔形“血块”。一台双针工业缝纫机缝合两行平行的行,保持两行之间的间隔一致

典型的穹顶降落伞。行。为了提供足够的强度并封闭毛坯边缘,使用了“法国羽绒”接缝;缝纫机上的一个附件折叠布料边缘,因为熟练的操作员将布料送入其中。根据降落伞的特定设计,一些血迹部分可能会使用网布而不是防撕裂尼龙织物缝制在最大的面板上。

典型的穹顶降落伞。行。为了提供足够的强度并封闭毛坯边缘,使用了“法国羽绒”接缝;缝纫机上的一个附件折叠布料边缘,因为熟练的操作员将布料送入其中。根据降落伞的特定设计,一些血迹部分可能会使用网布而不是防撕裂尼龙织物缝制在最大的面板上。 - 3 将多个戈尔(通常为 24 个)并排缝合在一起,形成一个圆形顶篷。以与步骤 2 相同的方式缝合接缝。

- 4 在照明检查台上仔细检查每个面板和每个接缝,以确保接缝正确折叠和缝制,并且布料没有瑕疵。如果发现任何编织缺陷、缝制褶皱或每英寸的针数不正确,则该顶篷将被拒绝。问题记录在检查表上,必须在完成额外工作之前修复它们。

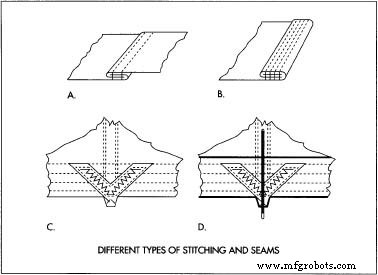

A. 法国落缝。 乙。 针下摆。 C. V 形标签。 D. 缝合的 v 形标签的外部视图。

A. 法国落缝。 乙。 针下摆。 C. V 形标签。 D. 缝合的 v 形标签的外部视图。

整理

- 5 使用两行针迹在每个径向接缝的顶部缝制一条与原始接缝宽度相同的带子。这种胶带加强了树冠。

- 6 每个血块的顶部有几英寸(几厘米)宽;缝合在一起后,它们的顶部在顶篷的中心形成一个小的开放圆圈(通风口)。为了加强通风口并防止布料磨损,将织物卷在一块织带上,然后用四针缝纫机缝制,一次缝制四个平行的行。

- 7 每个血块的底部宽 2-3 英尺(0.5-1 米)。缝合在一起,这些边缘形成顶篷的外边缘(裙边)。该边缘的处理方式与通风口相同,如步骤 6 中所述。

- 8 在每个径向带处将一小段加强带缝到裙边。它被折叠成从顶篷向外指向的“V”形。专门为这种特定操作而设计的自动缝纫机用于每次以完全相同的图案缝制相同数量的针迹。

- 9 一条 20 英尺 (6 m) 长的悬挂线的一端穿过每个 V 形拉环,这会将负载从悬挂线分配到裙边的一部分。使用既结实又富有弹性的特殊锯齿形图案,将吊绳缝在顶篷的下摆带和顶篷接缝上,长度为 4-10 英寸(10-25 厘米)。

- 10 在将 24 条悬挂线缝到顶篷上之后,同样将 12 条 1 英尺(30 厘米)长的顶点线缝到中央通风口上。每条线的一端缝合成 V 形片,然后线穿过通风口到达对面的接缝处,另一端缝合成 V 形片。

索具

- 11 顶篷通过将悬挂线系到线束上的钢连接器链节上而连接到线束上。如果降落伞要正常工作,绳索不得扭曲或缠结。将线连接到安全带连接链节上正确的顺序位置并确保线是直的,这称为操纵降落伞。线的末端可能会在安全带连接处打结,或者末端可能会像“中国手指陷阱”一样穿回到线内。

- 12 为防止连接结或指套松脱,每个悬挂装置的末端

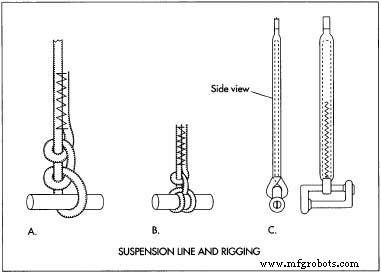

A. 两个半挂。 乙。 丁香和半栓。 C. 编织悬挂线。线是锯齿形缝合到线的主要部分。

A. 两个半挂。 乙。 丁香和半栓。 C. 编织悬挂线。线是锯齿形缝合到线的主要部分。 - 13 每个组装操作、每个接缝,甚至每个针脚都经过检查以确保完成和正确。降落伞获得批准后,会标上序列号、制造日期和最终检验印章。

- 14 获得美国联邦航空管理局 (FAA) 许可的降落伞装配工组装零部件(例如座舱盖、悬挂线、飞行员降落伞),并小心地将它们折叠并排列在包中,并使用适当的激活装置(例如撕裂绳。

质量控制

降落伞制造商使用的质量控制系统必须满足联邦政府制定的民用和/或军用航空设备的要求,并在 FAA 的监督下进行。除了上面提到的带灯检查台,其他类型的测试设备包括拉力试验机(测量织物和接缝被拉伸时的强度)、渗透仪(测试可以通过织物的空气量)和基本测量设备(例如,计算每英寸的针数)。

未来

与其他制造商一样,降落伞制造商不断寻找更好的材料和设计。然而,也许降落伞未来最有趣的发展是它们在控制整架飞机的紧急下降方面的潜在用途。至少有一家公司,即弹道回收系统公司 (BRS),已经在制造这种用于小型飞机的通用航空回收设备 (GARD)。

制造商使用极低孔隙率、坚固、轻质的面料制作顶篷,烘烤了 1,600 平方英尺(150 米 2 ) 顶篷并真空包装成一个 15×10×6 英寸(38×25×15 厘米)的袋子,重 25 磅(10 千克)。该背包安装在飞机重心附近的车顶衬垫内。为了确保降落伞即使在低空紧急情况下也能展开,它由一个小型火箭装置启动。

到 1990 年代后期,已有 14,000 多架轻型和超轻型飞机配备了 GARD,每架成本为 2,000 至 4,000 美元。截至 1998 年 6 月,BRS 已记录了这些设备挽救了 121 条生命。 FAA 已批准用于两种型号的赛斯纳飞机的 GARD 系统。

已经提议在波音 747 商用客机上使用一个由五个翼伞组成的系统。复杂的系统将允许飞行员控制每个座舱盖的部署。该系统不是直接将飞机放下,而是建立一个下滑路径,允许飞行员控制和着陆飞行器。所提议系统的实用性尚未得到证实。

制造工艺