推土机

背景

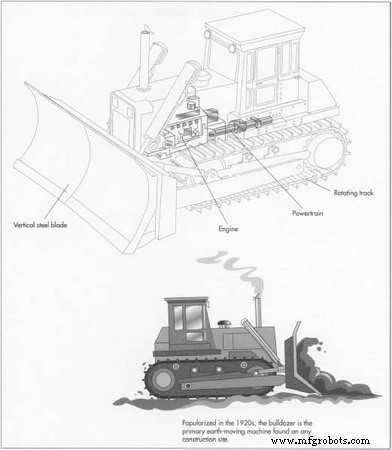

推土机(通常称为推土机)在 1920 年代得到普及并从此大量使用,是履带式拖拉机的明显后代。推土机与其他土方车辆一起使用,是世界上几乎每个建筑工地都使用的强大且必要的工具。

推土机主要由卡特彼勒、约翰迪尔和凯斯拖拉机公司在美国制造,可用于许多工业应用,如建筑、废物管理和农业。

原材料

推土机和履带车以其巨大的铲刀和多功能履带为特征,由许多结构、液压和发动机组件组成。推土机的核心体由主机架和底盘组成,主要由低碳结构钢板和巨型铸件制成。驾驶室包含许多玻璃、橡胶和塑料部件,可增强机器的人体工程学感觉。为推土机及其各种系统提供动力的发动机包含许多高强度钢部件,可承受高工作温度。其他必要的部件,叶片、动力传动系和各种系统部件,由结构钢和高碳钢制成。履带由许多标准等级的钢链节制成,增加了这台主要为钢制机器的巨大重量。一旦推土机充满燃料、液压油、冷却剂、油和其他类型的流体,其重量就会增加数百磅。装饰性饰边、贴花和油漆完善了推土机的美感并增添了与众不同的吸引力。

设计

推土机的两个明显特征,车辆前部的长而垂直的钢刀片和旋转的双履带,有助于推土机的移动。刀片的重量可达 16,000 磅(7,264 千克),可用于将材料从一个位置推到另一个位置。垂直于地面,弯曲的刀片通过一个长杠杆臂连接到框架上,该杠杆臂可以在液压动力下倾斜和上下移动。

众所周知的推土机柔性履带广泛应用于工业机械设备和军用坦克。事实上,一些农用拖拉机被认为是推土机的堂兄弟,因为它们也使用柔性履带而不是标准车轮。有时长度超过 2 英尺(61 厘米)的钢链节与润滑销连接,以提供流畅的运动和稳定性。此外,许多推土机采用了高架链轮设计,可悬挂动力传动系,从而提高其对地形的反应能力。推土机的柴油发动机可以产生 50-700 马力的任何功率,因此对于这台机器来说,崎岖的地形和陡峭的斜坡都不是问题。

驾驶室安装在柔性履带上方,包含复杂的液压机构,可在有限的垂直范围内为铲刀提供动力。驾驶室设计在操作员舒适度和人体工程学方面取得了许多改进,并提供了许多改进的汽车功能,例如空调、AM/FM 收音机、自动座椅调节、电子控制和系统监控设备。在推土机设计的这些领域,制造之前的工程和研究在许多方面模仿了汽车行业。

动力传动系包括传动装置、差速器和使履带旋转的齿轮。动力传动系与发动机曲轴相连,将动力从发动机传输到升高的链轮齿轮。许多新型推土机具有独立转向功能,即使在推土机转弯时,每个链轮也能以全功率旋转。近年来的其他创新包括差速转向、液压动力和行星齿轮传动。

制造

过程

推土机是一个看似无穷无尽的由庞大的钢部件、复杂的系统和错综复杂的组件构成的网络,它在装配线上开始其制造过程。在最终组装之前,必须进行大量的加工、制造和子组装。制造始于从计算机辅助绘图 (CAD) 程序中获取的工程打印和绘图,该程序概述了每个组件的构造方法。其中一些程序可用于设置将进行大部分制造的机器,即制造单元、大型加工中心和子装配线。这称为计算机辅助制造 (CAM),用于生产在主线上连接在一起的组件和组件。这些部件中的一些将在它们各自的制造单元、子装配线或加工中心步骤之后进行热处理、退火或喷漆。然后,高架输送系统将通过粗漆或粉末涂层操作将零件运送到主装配线,并及时到达那里进行组装。这些零件也可以通过叉车、手推车或地面输送机运输到集结区,然后再组装到推土机上。

大型机核心

- 1 构成刚性内体的主机架核心是由钢板切割而成的结构形状,因此它很容易抵抗推土机通常会产生的高冲击载荷和扭转力。通过将钢板焊接到机加工铸件而形成的主要结构骨架由连接到主外壳的两个盒装轨道部分组成。制造通常在制造单元中进行,在那里烧制的板准备安装到固定装置中,并手动或机器人焊接到固定的中央铸件上。框架太大而无法用手抬起,然后通过高架起重机将框架运送到不同的站点,在那里焊接钢安装块和耳轴或横梁,作为推土机其他部件的支撑。完成后,框架在所有电镀表面上进行旋转打磨,然后送到喷漆室和主装配线。

柴油发动机和变速器

- 2 在装配线上,独立制造的柴油机和变速箱连接到主机。购买的发动机通常是完全组装好的,因为它是一个复杂的系统,带有机加工部件,可用于许多不同的车辆应用。事实上,发动机(已经过各种性能测试)经认证可在抵达时运行。发动机安装在推土机前部;然而,它连接到位于后面的变速器。两者由长轴连接,并由联轴器和轴承支撑。然后将变速器连接到一系列齿轮和差速器,以构成动力传动系的其余部分。通过安装在预先焊接到车架上的垫片上,发动机/变速箱总成可以直接用螺栓固定在主装配线上的底座上。

散热器和附加组件

- 3 在推土机的前部,安装了发动机外壳以支撑散热器和液压提升油缸。散热器是另一个完成的组件,然后将位于发动机外壳之间并安装到前驱动轴上。然后可以进行连接以将水管从发动机连接到散热器。液压、润滑、冷却和燃料系统的其他组件也在其他地点建造,并作为成品组件购买

推土机的两个明显特征,车辆前部长而垂直的钢刀片和旋转双履带,便于推土机移动。刀片的重量可达 16,000 磅(7,264 千克),可用于将材料从一个位置推到另一个位置。准备好直接固定在发动机或底座上。这些包括由管道、软管和配件组成的液压管路,这些管路、软管和配件预先组装并安装在发动机或车架上,并连接到泵、阀门、油箱和气缸,每个都可以作为成品部件带到主装配线上。燃料、排气、液压和冷却剂管线也已准备就绪,可以组装并与其他成品部件配合使用。许多这些组件和子组件必须在组装之前在进货检验站进行尺寸合规性检验和批准。

推土机的两个明显特征,车辆前部长而垂直的钢刀片和旋转双履带,便于推土机移动。刀片的重量可达 16,000 磅(7,264 千克),可用于将材料从一个位置推到另一个位置。准备好直接固定在发动机或底座上。这些包括由管道、软管和配件组成的液压管路,这些管路、软管和配件预先组装并安装在发动机或车架上,并连接到泵、阀门、油箱和气缸,每个都可以作为成品部件带到主装配线上。燃料、排气、液压和冷却剂管线也已准备就绪,可以组装并与其他成品部件配合使用。许多这些组件和子组件必须在组装之前在进货检验站进行尺寸合规性检验和批准。

大型组件组装

随着车架、发动机、传动装置和线组的整个组件沿着主生产线移动,更大的组件和部件由高架起重机、高架输送机、自动导引车 (AGV) 或叉车运送。这些部件包括驾驶室、较大的液压缸、起落架部件和前铲刀。

- 4 驾驶室也可以作为成品组装购买,通常在不同的工厂制造并运送进行组装。驾驶室通常配有一系列电子设备和控制装置,将安装在位于推土机框架上的钢块或垫块上。安装后,将连接到各种控制装置,并且可以为功能齐全的驾驶室供电。

- 5 在安装发动机/变速箱的同时,由管状滚轮架、驱动链轮和转向架独立悬挂滚轮组成的起落架将安装在机架上并组装到传动系统上。车桥组件将转动使履带旋转的外链轮,从而使车辆能够进行机动。链轮的直径通常为 2 英尺(61 厘米),将通过表面硬化的齿嵌入履带中,这些齿在旋转时移动履带。在许多制造操作中,起落架可以在与主装配线相同的设施中进行加工、组装和喷漆,但轴承和润滑衬套等各种较小的部件需要外包给其他设施或外部承包商。履带通常由机械加工的钢链节预组装,只有在发动机/变速箱和起落架部件就位后,才能安装在驱动链轮、滚子和前/后导向齿轮周围。直接连接到发动机的排气管由底座的支架和法兰支撑。

- 6 驾驶室控制装置连接到发动机和液压系统后,预制整流罩或车身面板直接安装在底座上,以覆盖发动机、变速箱、散热器和流体管路。车身面板设计为向后折叠,使推土机内部易于接近以进行定期维护。它们被组装到已经固定在结构支撑上的铰链中。一旦线路全部连接好,工具和存储隔间也可以内置到推土机中。甲板板位于机舱周围,并焊接到支架上。

- 7 前铲刀连接到液压缸,可以将铲刀定位在不同的倾斜角度。每个气缸都由一个经过珩磨的气缸内的硬化钢活塞组成,其一端连接到推土机前部的发动机外壳上,以垂直移动铲刀。最初在组装过程中,气缸在一端未连接,直到组装好滚压成型钢叶片,然后才能安装和拧紧液压管路。刀片的下端连接在两个带有大钢销的接头处,这些销通过另外两个圆柱体旋转和倾斜刀片。从起落架延伸的臂连接到叶片,然后与其他起落架部件一起组装。

最终组装

- 8 推土机的主要部件装配完毕后,更多的软管、电线和流体管线会连接到合适的连接处。连接到发动机启动器的电池等物品位于发动机附近隔间的整流罩下方。灯是推土机上安装的最后一个项目之一,将放置在许多不同的区域并连接到它们的电源。此外,扶手或护栏和脚钉用螺栓固定在框架上,完成了主线组装。

油漆

- 9 在位于伊利诺伊州皮奥里亚的 Caterpillar 履带式拖拉机 (TTT) 部门,Caterpillar 推土机和履带车使用与许多其他履带式车辆相同的油漆和最终准备线。使用喷枪手动喷涂,最终的喷漆室会将油漆喷洒到任何没有用纸或塑料包装封堵的区域。油漆干得很快,推土机将移动到下一个工位,在那里用手模板应用贴花和装饰。

流体

- 10 添加各种流体,然后将车辆送到测试站,在那里对所有系统的操作进行机械验证和记录。车辆从制造现场运输到集结区进行定制和运输。完成的推土机用平板拖车运输,到达后即可进行现场操作。

副产品/废物

制造操作产生的废物可能包括加工冷却剂、油、零件清洁剂、油漆和柴油。美国环境保护署 (EPA) 对制造商制定了严格的规定,要求以适当的方式处理这些可能有害的液体。公司与废物处理公司签订合同以回收大部分液体废物。金属碎片和刨花被回收并出售给废品经销商,以减少浪费。

未来

推土机一直在进行组件设计现代化的努力,创新似乎是不可避免的。驾驶室舒适性和柴油发动机效率的改进可能是许多这些变化的驱动力,而设计和操作的变化将仅限于单个组件。尽管在制造过程和物料流的简化方面的这些改进可能不会改变推土机的面貌,但成本可能会提高。因此,作为任何土方团队的有用成员,推土机将继续在建筑施工、废物管理和许多行业中发挥独特的作用。

制造工艺