铝制饮料罐

背景

百分之九十五的啤酒 和软饮料 美国的罐头是铝制的。美国罐头制造商每年生产约 1000 亿个铝制饮料罐,相当于一个美国人每天一个罐头。虽然几乎所有的食品罐都由钢制成,但铝的独特特性使其成为盛装碳酸饮料的理想选择。典型的铝罐重量不到半盎司,但其薄壁可承受啤酒和软饮料中二氧化碳所施加的每平方英寸 90 多磅的压力。铝的闪亮饰面也使其成为装饰印刷的有吸引力的背景,这对于必须在竞争激烈的市场中吸引消费者注意力的产品非常重要。

铝于 1782 年首次被确定为一种元素,这种金属在法国享有盛誉,在 1850 年代,它甚至比用于珠宝和餐具的金银更时尚。拿破仑三世对这种轻质金属可能的军事用途很着迷,他资助了早期提取铝的实验。尽管在自然界中发现了大量金属,但多年来,一种有效的提取过程仍然难以实现。在整个 19 世纪,铝的价格仍然非常高,因此几乎没有商业用途。 19世纪末的技术突破终于让铝得以廉价冶炼,金属价格大幅下跌。这为金属的工业用途的发展铺平了道路。

直到第二次世界大战之后,铝才被用于饮料罐。战争期间,美国政府向海外军人运送了大量装在钢罐中的啤酒。战后大部分啤酒重新装瓶出售,但归国士兵仍对罐头怀旧情有独钟。制造商继续销售一些钢罐啤酒,尽管瓶装啤酒的生产成本更低。 Adolph Coors Company 于 1958 年制造了第一只铝制啤酒罐。它的两件式罐只能装 7 盎司(198 克),而不是通常的 12 盎司(340 克),而且生产过程存在问题。尽管如此,事实证明铝很受欢迎,足以促使 Coors 与其他金属和铝公司一起开发更好的罐头。

下一个模型是带有铝制顶部的钢罐。这种混合动力车具有几个明显的优势。铝端改变了啤酒和钢之间的电流反应,导致啤酒的保质期是全钢罐中储存的啤酒的两倍。也许铝制顶部更显着的优点是可以用一个简单的拉环打开柔软的金属。旧式罐头需要使用一种通常称为“教堂钥匙”的特殊开瓶器,当 Schlitz Brewing Company 于 1963 年推出其铝制“pop top”罐装啤酒时,其他主要啤酒制造商迅速加入了这一行列。到那年年底,40% 的美国啤酒罐都有铝制罐头,到 1968 年,这个数字翻了一番,达到 80%。

当铝制顶罐席卷市场时,一些制造商的目标是更加雄心勃勃的全铝饮料罐。 Coors 用于制造 7 盎司铝罐的技术依赖于“冲击-挤压”工艺,  现代制作铝制饮料罐的方法叫做二件式拉拔和壁烫,最早由雷诺兹金属公司推出公司成立于 1963 年。其中一个冲头被打入圆形块中,将罐子的底部和侧面形成一体。 Reynolds Metals 公司于 1963 年推出了一种全铝罐,该罐采用称为“拉伸和熨烫”的不同工艺制成,该技术成为该行业的标准。 Coors 和 Hamms Brewery 是最早采用这种新罐的公司之一,百事可乐和可口可乐于 1967 年开始使用全铝罐。在美国运输的铝罐数量从 1965 年的 50 亿个增加到 85 亿个。 1972 年,随着铝几乎成为碳酸饮料的普遍选择,这一数字继续增加。现代铝制饮料罐不仅比旧的钢罐或钢铝罐轻,而且不生锈,冷却快,光滑的表面容易压印和醒目,延长保质期,而且易于回收。

现代制作铝制饮料罐的方法叫做二件式拉拔和壁烫,最早由雷诺兹金属公司推出公司成立于 1963 年。其中一个冲头被打入圆形块中,将罐子的底部和侧面形成一体。 Reynolds Metals 公司于 1963 年推出了一种全铝罐,该罐采用称为“拉伸和熨烫”的不同工艺制成,该技术成为该行业的标准。 Coors 和 Hamms Brewery 是最早采用这种新罐的公司之一,百事可乐和可口可乐于 1967 年开始使用全铝罐。在美国运输的铝罐数量从 1965 年的 50 亿个增加到 85 亿个。 1972 年,随着铝几乎成为碳酸饮料的普遍选择,这一数字继续增加。现代铝制饮料罐不仅比旧的钢罐或钢铝罐轻,而且不生锈,冷却快,光滑的表面容易压印和醒目,延长保质期,而且易于回收。

原材料

铝饮料罐的原材料当然是铝。铝来源于一种叫做铝土矿的矿石。美国铝生产商主要从牙买加和几内亚进口铝土矿。铝土矿经过精炼和冶炼,将产生的熔融铝铸成锭 铝基,用于饮料罐,主要由铝组成,但也含有少量其他金属。这些通常是 1% 的镁、1% 的锰、0.4% 的铁、0.2% 的硅和 0.15% 的铜。饮料罐行业使用的大部分铝来自回收材料。美国铝供应总量的 25% 来自回收废料,饮料罐行业是回收材料的主要用户。用过的罐子重熔时节能效果显着,现在铝罐行业回收了 63% 以上的用过的罐头。

制造

过程

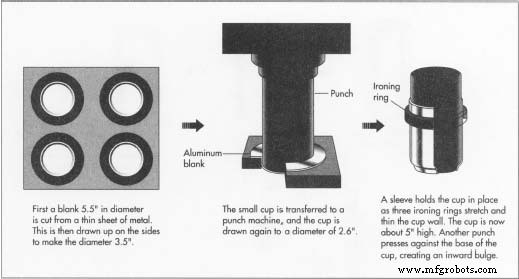

切割空白

- 1 现代制作铝制饮料罐的方法称为两件式拉拔和壁烫。该过程首先将铝锭铸造成约 30 英寸(76 厘米)厚,然后滚成薄片。罐头实际制造的第一步是将片材切割成圆形,称为坯料,这将形成罐头的底部和侧面。每个坯料的直径为 5.5 英寸(14 厘米)。有些材料是必须的

金属顶部的小波纹叫做“耳朵”。 “耳化”是铝板晶体结构不可避免的影响。在每个圆圈之间丢失,但制造商发现,当板材宽度足以容纳两排交错排列的每排七个坯料时,铝的损失最少。大约 12-14% 的板材被浪费了,但可以作为废料再利用。圆坯切割后,“拉”或拉起来,形成直径3.5英寸(8.9厘米)的杯子。

金属顶部的小波纹叫做“耳朵”。 “耳化”是铝板晶体结构不可避免的影响。在每个圆圈之间丢失,但制造商发现,当板材宽度足以容纳两排交错排列的每排七个坯料时,铝的损失最少。大约 12-14% 的板材被浪费了,但可以作为废料再利用。圆坯切割后,“拉”或拉起来,形成直径3.5英寸(8.9厘米)的杯子。

重新绘制杯子

- 2 初始抽签产生的小杯子然后被转移到第二台机器上。一个套筒将杯子精确地固定到位,然后将冲头迅速放入杯子中,将其重新拉成直径约 2.6 英寸(6.6 厘米)。杯子的高度同时从最初的 1.3 到 2.25 英寸(3.3 到 5.7 厘米)增加。然后冲头将杯子推向三个称为熨烫环的环,这些环可以拉伸和减薄杯壁。整个操作——拉伸和熨烫——是在一个连续的冲压行程中完成的,只需五分之一秒即可完成。杯子现在大约 5 英寸(13 厘米)高。然后另一个冲头压在杯子的底部,使底部向内凸出。这种形状抵消了罐将包含的碳酸液体的压力。罐的底壁和下壁也比上壁厚一点,以增加强度。

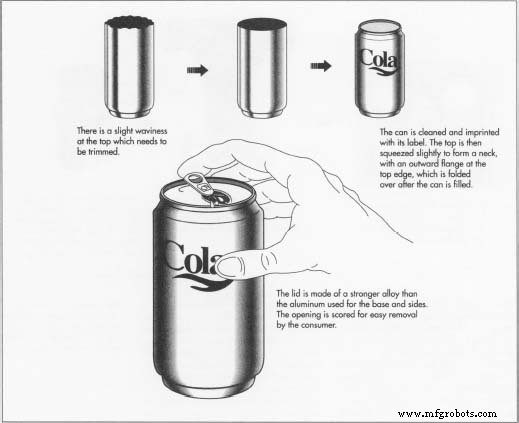

修剪耳朵

- 3 拉丝和熨烫过程使罐子顶部略呈波浪形。这些金属中的小波纹被称为“耳朵”。 “耳化”是铝板晶体结构不可避免的影响。铝业公司对这一现象进行了广泛的研究,他们已经能够通过控制铝板的滚动来影响耳朵的位置和高度。然而,在这个阶段会丢失一些材料。从罐子顶部修剪大约四分之一英寸,使上壁保持笔直和水平。

清洁和装饰

- 4 拉丝和熨烫过程使罐子的外壁表面光滑、有光泽,因此不需要任何进一步的精加工,例如抛光。修剪耳朵后,清洁罐子,然后印上标签。罐子装饰好后,在顶部稍微挤压成一个颈部,颈部在最顶部边缘有一个向外的凸缘,一旦盖上盖子就会折叠起来。

盖子

- 5 盖子由与罐底和侧面的铝略有不同的合金制成。罐底的向内凸起有助于它承受内部液体施加的压力,但平盖必须比底部更坚硬和坚固,因此它由铝制成,比其他部分镁多,锰少罐头。这导致金属更坚固,盖子比壁厚得多。盖子被切割成 2.1 英寸(5.3 厘米)的直径,小于壁的 2.6 英寸(6.6 厘米)的直径。盖子的中心稍微向上拉伸,用机器拉成铆钉。拉片是一块单独的金属,插入铆钉下方并由它固定。然后对盖子进行刻痕,这样当消费者拉动拉片时,金属会很容易分离并留下适当的开口。

为确保罐头制作正确,系统会自动检查罐头是否有裂纹和针孔。通常每 50,000 个罐中就有一个被发现有缺陷。

填充和缝合

- 6 瓶颈形成后,罐子就可以灌装了。罐子紧紧地靠在灌装机的底座上,然后倒入饮料。盖上盖子。当罐子被赋予其颈部时形成的上凸缘然后围绕盖子弯曲并缝合关闭。此时,罐已准备好出售。

副产品/废物

一些铝在制造过程中的几个点会丢失——当切割毛坯和修剪耳朵时——但这些废料可以重复使用。消费者使用过和丢弃的罐头也可以重复使用,如上所述,回收材料占用于饮料罐头的铝的很大比例。回收所带来的节省对行业来说意义重大。饮料罐的主要费用是生产铝所需的能源,但回收可节省高达 95% 的能源成本。罐头生产商还尝试通过开发更坚固的罐头板来控制浪费,从而减少每个罐头中的铝,并通过仔细控制制造过程以减少因耳塞造成的损失。典型罐的盖子直径比壁小,以节省进入罐中的铝量,随着全球对饮料罐的需求不断增长,趋势是使盖子更小。 1993 年推出的一种新罐头的直径比大多数罐头小四分之一英寸,可为制造商节省 3 美元/千美元。这个数字在乘以美国每天生产的数亿罐之前似乎很小。

未来

全球铝饮料罐的产量正在稳步增长,每年增长数十亿罐。面对这种不断增长的需求,饮料罐的未来似乎在于节省资金和材料的设计。更小盖子的趋势已经很明显,颈部直径也更小,但其他变化对消费者来说可能并不那么明显。制造商采用严格的诊断技术来研究可薄板,例如,通过 X 射线衍射检查金属的晶体结构,希望找到更好的铸造或轧制薄板的方法。铝合金成分的变化,或铸造后合金冷却方式的变化,或罐头板轧制到的厚度的变化可能不会导致罐头的创新性引起消费者的注意。尽管如此,这些领域的进步可能会导致未来更经济的罐头制造。

制造工艺