混凝土

背景

混凝土是一种硬化的建筑材料,由化学惰性的矿物骨料(通常是沙子、砾石或碎石)、粘合剂(天然或合成水泥)、化学添加剂和水混合而成。虽然人们通常将“水泥”一词用作混凝土的同义词,但这些术语实际上表示不同的物质:水泥,包括各种与水混合时会变硬的细粉,仅代表现代工业中的几种成分中的一种。具体的。当混凝土干燥时,它会获得石头般的稠度,使其成为建造道路、桥梁、供水和污水处理系统、工厂、机场、铁路、水路、公共交通系统以及构成美国大部分地区的其他结构的理想选择财富。根据美国国家标准与技术研究院 (NIST) 的说法,建造此类设施本身就是美国最大的产业之一,约占国民生产总值的 10%。美国每年生产价值超过 40 亿美元的水硬水泥,这是一种在水下硬化的水泥,用于建造价值 200 亿美元的混凝土。在美国,所有水泥基结构的价值都以数万亿美元计——与未来 20 年修复这些结构的预期成本大致相当。

水泥和混凝土这两个词都起源于拉丁语,这反映出古罗马人可能是第一个使用这些物质的人。许多罗马混凝土建筑的例子仍然存在于环绕地中海的国家,在那里罗马建筑商可以使用大量天然水泥矿床。天然水泥主要由石灰组成,石灰来源于石灰石,通常与火山灰混合。它形成了大多数土木工程的基础,直到 18 世纪,当第一个合成水泥被开发出来。

最早的人造水泥,称为水硬石灰,是在 1756 年开发的,当时一位名叫约翰·斯米顿的英国工程师需要一种坚固的材料来重建德文郡海岸附近的埃迪斯通灯塔。尽管罗马人使用了水硬性水泥,但在公元 5 世纪罗马帝国崩溃后,这个配方就消失了,直到斯米顿重新发明了它。在 19 世纪初期,其他几位英国人对合成水泥的改进做出了贡献,其中最著名的是 Joseph Aspdin 和 Isaac Charles Johnson。 1824 年,Aspdin 申请了一项关于石灰石和粘土的合成混合物的专利,他将这种混合物称为波特兰水泥,因为它类似于在英国波特兰岛上开采的石灰石。然而,Aspdin 的产品不如 1850 年由 Johnson 生产的产品强,后者的配方是今天仍然广泛使用的波特兰水泥的基础。用波特兰水泥制成的混凝土被认为优于用天然水泥制成的混凝土,因为它更坚固、更耐用且质量更稳定。根据美国材料测试协会 (ASTM),波特兰水泥是通过将石灰石等钙质(主要由碳酸钙组成)材料与含二氧化硅、氧化铝和氧化铁的材料混合制成的。然后将这些物质燃烧直到它们融合在一起,并将所得的混合物或熟料研磨成波特兰水泥。

尽管波特兰水泥在欧洲迅速取代了天然水泥,但美国的混凝土技术却大大落后。在美国,天然水泥岩在 1800 年代初期首次被发现,当时它被用来建造伊利运河。这种内陆水道的建设导致了许多生产天然水泥的美国公司的成立。然而,由于波特兰水泥的强度更高,尽管需要额外的时间和费用,但许多建筑工程师更愿意从欧洲订购。托马斯爱迪生对波特兰水泥非常感兴趣,甚至用这种材料铸造留声机柜。当美国工业在 1870 年代初期弄清楚如何制造波特兰水泥时,美国天然水泥的产量开始下降。

在波特兰水泥精制之后,混凝土技术的下一个重大创新发生在 19 世纪后期,当时发明了钢筋混凝土。虽然混凝土很容易抗压,但它不能很好地承受张力,而且这种弱点意味着它不能用于建造会受到弯曲作用的结构,如桥梁或带有拱门的建筑物。法国和英国工程师在 1850 年代首先通过在混凝土结构的受拉应力部分嵌入钢筋来纠正这一缺陷。虽然混凝土本身没有加强,但由钢筋混凝土建造的结构可以更好地承受弯曲,到 20 世纪初,这项技术在国际上得到了应用。

另一种形式的强化混凝土,即预应力混凝土,于 1888 年获得了美国专利。 然而,直到第二次世界大战才被广泛使用,当时建造了几个使用它的大型码头和桥梁。工程师现在可以在承受压力之前压缩一段混凝土,而不是用钢材加固混凝土结构的高应力部分,从而提高其承受张力的能力。

今天,不同类型的混凝土根据其安装方法进行分类。预拌混凝土或预拌混凝土在运送到现场之前在中央工厂进行配料和混合。因为这种类型的混凝土有时是用搅拌车运输的,所以它也被称为运输混合混凝土。预拌混凝土在中心工厂进行部分混合,然后在运往现场的途中完成混合。

原材料

结构混凝土通常包含一份水泥、两份细矿物骨料和四份粗矿物骨料,尽管这些比例经常变化以达到特定环境所需的强度和柔韧性。此外,混凝土含有多种化学品,使其具有特定应用所需的特性。波特兰水泥是混凝土中最常用的一种,由钙质材料(通常是石灰石)和二氧化硅和氧化铝(如粘土或页岩)混合制成。少量时,它还可以含有氧化铁和氧化镁。骨料占混凝土体积的 75%,可改善水泥浆的形成和流动,并增强混凝土的结构性能。细级包括高达。 20 英寸(5 毫米),而粗级包括颗粒。 20 到。 79 英寸(20 毫米)。对于大型建筑,骨料粒径可能超过 1.50 英寸(38 毫米)。

骨料也可以根据其组成的岩石类型进行分类:玄武岩、燧石和花岗岩等。另一种类型的骨料是 火山灰, 一种硅质和铝质材料,通常来自火山灰。它与石灰石和水分发生化学反应,形成作为水泥基础的硅酸钙水合物。火山灰通常添加到波特兰水泥浆中以增强其致密性。一种火山矿物,即硅酸铝,已与硅质矿物结合形成复合材料,可减轻重量并改善混凝土和钢表面之间的粘合。它的应用包括预制混凝土形状和高速公路的沥青/混凝土路面。飞灰是一种燃煤发电厂副产品,含有硅铝酸盐和少量石灰,也正在测试作为一种可能的水泥火山灰材料。粉煤灰与石灰 (CaO) 在水热工艺(一种使用加压热水的工艺)中结合也可生产水泥。

水泥中添加了多种化学品,用作增塑剂、超塑化剂、促进剂、分散剂和减水剂。这些添加剂被称为外加剂,可用于提高仍处于未凝固状态的水泥混合物的和易性、使用后的水泥强度以及材料的水密性。此外,它们可以减少获得和易性所需的水量和制造坚固混凝土所需的水泥量。减少凝固时间的促进剂包括氯化钙或硫酸铝和其他酸性材料。增塑剂或超增塑剂在相同水灰比的情况下增加新鲜水泥混合物的流动性,从而提高混合物的和易性以及其易于放置。典型的增塑剂包括聚羧酸材料;超塑化剂是磺化三聚氰胺甲醛或磺化萘甲醛缩合物。缓凝剂是另一种类型的外加剂,用于延迟混凝土的凝结。这些包括可溶性锌盐、可溶性硼酸盐和基于碳水化合物的材料。气体形成外加剂、粉状锌或铝与氢氧化钙或过氧化氢结合使用,通过产生夹带在水泥混合物中的氢或氧气泡来形成加气混凝土。

水泥被认为是一种脆性材料;换句话说,它很容易断裂。因此,人们开发了许多添加剂来提高混凝土的抗拉强度。一种方法是将聚乙烯醇、聚丙烯酰胺或羟丙基甲基纤维素等聚合物材料与水泥结合,生产有时称为无宏观缺陷的水泥。另一种方法需要添加由不锈钢制成的纤维, 玻璃或碳。这些纤维可以是短的,呈股状、片状、非织造织物或织造织物形式。通常,这种纤维仅占纤维增强混凝土体积的大约百分之一。

制造

过程

混凝土的制造相当简单。首先,准备水泥(通常是波特兰水泥)。接下来,其他成分——骨料(如沙子或砾石)、外加剂(化学添加剂)、任何必要的纤维和水——与水泥混合在一起形成混凝土。然后将混凝土运送到工作现场并放置、压实和固化。

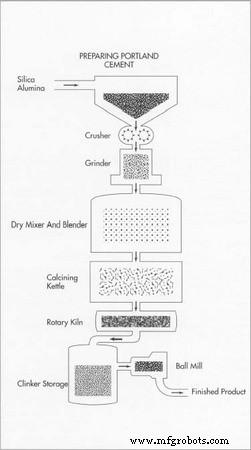

制备硅酸盐水泥

- 1 构成波特兰水泥的石灰石、二氧化硅和氧化铝被干磨成非常细的粉末,按预定比例混合在一起,预热和煅烧(加热到高温会烧掉杂质而不熔化成分)。接下来,材料在一个大型回转窑中以 2,550 华氏度(1,400 摄氏度)的温度燃烧。在此温度下,材料部分熔化成称为熟料的物质。一座现代化的窑炉每天可生产多达 6,200 吨熟料。

- 2 然后将熟料冷却并在管式或球磨机中研磨成细粉。球磨机是一个装有不同尺寸钢球(取决于所需的水泥细度)的旋转滚筒,用于粉碎和研磨熟料。在研磨过程中添加石膏。最终组合物由几种化合物组成:硅酸三钙、硅酸二钙、铝酸三钙和铝铁酸四钙。

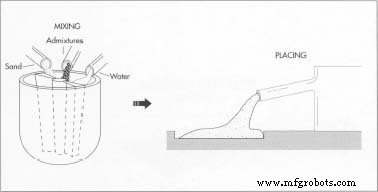

混合

- 3 然后将水泥与其他成分混合:骨料(沙子、砾石或碎石)、外加剂、纤维和水。在正常操作条件下,骨料在预拌混凝土厂进行预混合或添加。搅拌作业采用旋转或搅拌,使骨料表面涂上水泥浆,使其他成分混合均匀。使用各种间歇式或连续式混合器。

- 4 纤维,如果需要,可以通过多种方法添加,包括直接喷涂、预混、浸渍或手糊。硅粉通常用作分散剂或致密剂。

运送到工地

- 5 混凝土混合物准备好后,将其运送到工作现场。运输混凝土的方法有很多种,包括独轮车、斗式、带式输送机、

制作混凝土的第一步是准备水泥。一种水泥,Pordand 水泥,被认为优于天然水泥,因为它更坚固、更耐用且质量更稳定。

制作混凝土的第一步是准备水泥。一种水泥,Pordand 水泥,被认为优于天然水泥,因为它更坚固、更耐用且质量更稳定。

为了制作它,将原材料粉碎并研磨成细粉并混合在一起。接下来,材料经历两个加热步骤——煅烧和燃烧。在煅烧中,材料被加热到高温但不融合在一起。然而,在燃烧时,材料部分融合在一起,形成一种称为“熟料”的物质。然后将熟料在球磨机中研磨 - 一个旋转的钢桶,里面装满了可粉碎材料的钢球。 波特兰水泥制备好后,与砂或砾石等骨料、外加剂、纤维、水。接下来,它被转移到工作现场并放置。在放置过程中,必须避免各种成分的分离,以便完全压实——消除气泡——可以实现。专用卡车,抽水。泵送使用由料斗、泵和管道组成的系统通过管道远距离运输大量混凝土。泵有多种类型——带半旋转阀的卧式活塞泵和称为挤压泵的小型便携式泵。真空提供混凝土的连续流动,两个旋转辊挤压柔性管以将混凝土移动到输送管中。

波特兰水泥制备好后,与砂或砾石等骨料、外加剂、纤维、水。接下来,它被转移到工作现场并放置。在放置过程中,必须避免各种成分的分离,以便完全压实——消除气泡——可以实现。专用卡车,抽水。泵送使用由料斗、泵和管道组成的系统通过管道远距离运输大量混凝土。泵有多种类型——带半旋转阀的卧式活塞泵和称为挤压泵的小型便携式泵。真空提供混凝土的连续流动,两个旋转辊挤压柔性管以将混凝土移动到输送管中。

放置和压缩

- 6 到达现场后,必须浇筑并压实混凝土。这两个操作几乎同时进行。必须进行放置,以避免各种成分的分离,并且可以实现完全压实 - 消除所有气泡 - 可以实现。无论是使用滑槽还是手推车,位置对于实现这些目标都很重要。放置和压实的速度应该相等;后者通常使用内部或外部振动器来完成。内部振动器使用装有电机驱动轴的电击棒。当将搅拌棒插入混凝土中时,会发生受控振动以压实混凝土。外部振动器用于具有不适合内部振动器的形状或厚度的预制或原位薄型材。这些类型的振动器被牢固地夹在模板上,模板依靠弹性支撑。模板和混凝土都振动。也使用振动台,其中台通过使用两个相反方向旋转的轴产生垂直振动。

固化

- 7 浇筑并压实后,混凝土必须在完成前固化,以确保其不会过快干燥。在硬化过程中,混凝土的强度受其水分含量的影响:随着水泥凝固,混凝土收缩。如果场地限制阻止混凝土收缩,就会产生拉应力,削弱混凝土。为了尽量减少这个问题,混凝土在凝固和硬化所需的几天内必须保持湿润。

质量控制

混凝土制造商希望他们的原材料供应商提供一致、统一的产品。在水泥生产厂,必须检查进入水泥的各种原材料的比例,以实现一致的窑进料,并且经常使用 X 射线荧光分析检查混合物样品。

混凝土的强度可能是最重要的特性,必须对其进行测试以符合规范。为了达到所需的强度,工人必须仔细控制制造过程,他们通常通过使用统计过程控制来做到这一点。美国材料测试标准协会和其他组织已经开发了多种测试强度的方法。预拌混凝土供应商和现场工程师广泛使用质量控制图来持续评估混凝土的强度。其他对合规性很重要的特性包括水泥含量、水灰比和和易性,并且已经为这些开发了标准测试方法。

未来

尽管从 1930 年代到 1960 年代,美国在改进水泥技术方面处于世界领先地位,但欧洲和日本此后在新产品、研究和开发方面取得了进展。为了恢复美国的领导地位,美国国家科学基金会在西北大学建立了先进水泥基材料科学技术中心。 ACBM 中心将开发必要的科学,以创造具有改进性能的新型水泥基材料。这些将用于新建筑以及公路、桥梁、发电厂和废物处理系统的修复和维修。

美国基础设施的恶化已将高速公路行业的重点从建设新的道路和桥梁转移到维护和更换现有结构。由于需要更好的技术和材料来降低成本,战略公路研究计划 (SHRP) 是一项为期 5 年、耗资 1.5 亿美元的研究计划,成立于 1987 年。目标领域是沥青、路面性能、混凝土结构和公路运营。

NIST 的建筑技术中心也在进行研究以提高混凝土性能。这些项目包括几个正在开发现场测试混凝土的新方法。其他项目涉及属性的计算机建模和用于预测使用寿命的模型。此外,还开发了几个专家系统来设计混凝土混合物和诊断混凝土劣化的原因。

水泥行业的另一个趋势是制造业集中在数量较少的大容量生产系统中。这是通过用一条高产能的单条生产线替换几条旧生产线或通过升级和现代化现有生产线以提高产量来实现的。自动化将继续在实现这些增加的产量方面发挥重要作用。废副产品作为原材料的使用也将继续。

制造工艺