选择正确的失效分析技术

从过去的故障中学习是了解和防止未来设备故障的最佳方式。在实践中,该学习过程属于故障分析的范畴。

如今,有很多故障分析技术可供选择。它们都具有一组特定的优势、挑战和用例。让我们看看什么是可用的,您需要采取哪些步骤,以及适合您情况的正确技术是什么。

什么是失效分析?

故障分析是收集和分析故障数据的过程,通常用于确定资产故障/故障的根本原因。此信息可用于改进机器/组件设计、调整维护计划和改进维护流程。其最终目标是提高资产可靠性。

故障分析过程通常在故障已经发生后进行。它是 RCA(根本原因分析)过程的一个组成部分。但是,它也可用于确定可能导致潜在故障的各种因素——因此我们可以选择并应用正确的预防方法。

根据其目的,故障分析可以由工厂和维护工程师、可靠性工程师或故障分析工程师执行。

维护工程师根据他们对工厂运营的了解进行主要故障分析。如果内部团队不具备所需的专业知识,建议聘请提供故障分析服务的顾问。

最后但同样重要的是,可靠性工程师采用不同的故障分析技术来提高容错能力并确保其系统的稳健性。

故障分析的常见用例

下面讨论了进行故障分析的最常见原因。

确定根本故障原因

在许多情况下,机器故障是没有及时解决的更深层次问题的表面表现。有时,不同因素的组合会导致意外故障。

由于故障是如此昂贵且具有破坏性,因此维护团队需要付出很多努力来预防它们。除了日常维护之外,确定根本故障原因并消除它们是防止故障发生的最佳方法。

预防潜在故障

一台机器或系统有许多相互关联和相互依赖的组件。这些组件导致系统范围故障的概率不同。系统上的信息和数据可用于分析潜在故障的概率。

可以运行测试和模拟来找到最薄弱的环节并加以改进——无论是通过设计调整还是通过更改操作和维护建议。

改进产品设计

正如我们在上一段中所提到的,可以进行故障分析来改进设备或组件设计。工程师可以采用不同的故障分析技术来识别设计中的潜在问题。

在更实际的方面,他们还可以进行破坏性测试,以评估他们计划在最终产品中使用的组件和材料的特性。

从这些测试和分析中获得的见解用于创建或提高产品质量。

确保合规

政府或行业机构实施的法规和标准通常需要进行故障分析。故障分析方法用于确保产品符合要求的标准。

责任评估

与故障相关的法律程序需要分析故障的原因。这也是特定保险理赔的一部分,以确保满足合同中的条件。在这种情况下,故障分析可能是法律要求。

当然,失效分析的结果也可以作为诉讼保护。

进行失效分析的步骤

故障分析技术因特定用例而异。也就是说,进行故障分析的步骤遵循相同的模式。

第 1 步:定义问题

定义明确的问题陈述对于任何深度分析都是必不可少的。失效分析要求工程师尽可能清晰简洁地定义问题。问题陈述应包含以下详细信息:

- 发生的故障

- 需要收集的数据

- 要使用的故障分析技术

- 对失效分析的期望(目标)

第 2 步:收集故障数据

必须收集所有相关数据。这包括定量数据和定性数据。

定量数据是指运行数据、维修数据、机器使用年限等,可获取:

- 来自维护记录

- 来自 CMMS 数据库或用于监控资产健康状况和性能的任何其他工具

- 通过故障排除

- 进行目视检查(作为故障调查的一部分)

定性数据不容易量化。此类数据是通过采访机器操作员、维修技术人员、运营经理等获得的。应收集所有与故障相关的数据。

第 3 步:创建失败时间表

根本原因导致连锁反应,形成我们观察到的表面级故障。收集的故障数据可以揭示发生的事件序列。有了足够的信息,执行分析的团队就可以创建故障时间表。这可以作为分析过程的视觉和心理帮助。

希望时间线能够清楚地说明事件之间的因果关系。

第 4 步:选择有用的数据并丢弃其余数据

上一步中创建的时间线也用于识别有用的数据。在步骤 #2 中收集的定量和定性数据映射到时间线中的事件。在时间线中找到位置的数据对最终分析很有用。

其余数据可以丢弃,因为它与导致故障的事件无关。这样,故障分析团队就不会浪费时间和精力分析不相关的信息。

第 5 步:管理所选的故障分析技术

下一步是进行选定的故障分析技术(我们将在下一节中讨论它们)。选择的方法取决于具体的用例、行业和故障分析工程师进行分析的经验。

第 6 步:查看结果、测试并应用解决方案

详细研究了失效分析的结果。在大多数情况下,故障分析的目的是实施可以防止未来故障的补救措施。对提出的不同解决方案进行测试,并使用最佳解决方案来改进系统/机器。

常见故障分析技术

失效分析不是一门精确的科学。这是对失败背后真正原因的好奇探索,它可以被视为一种工艺。

尽管如此,没有任何结构就无法进行故障分析。多年来,工程师们开发了很多技术,可以作为分析各种故障的框架。

下面讨论了最流行的故障分析技术。

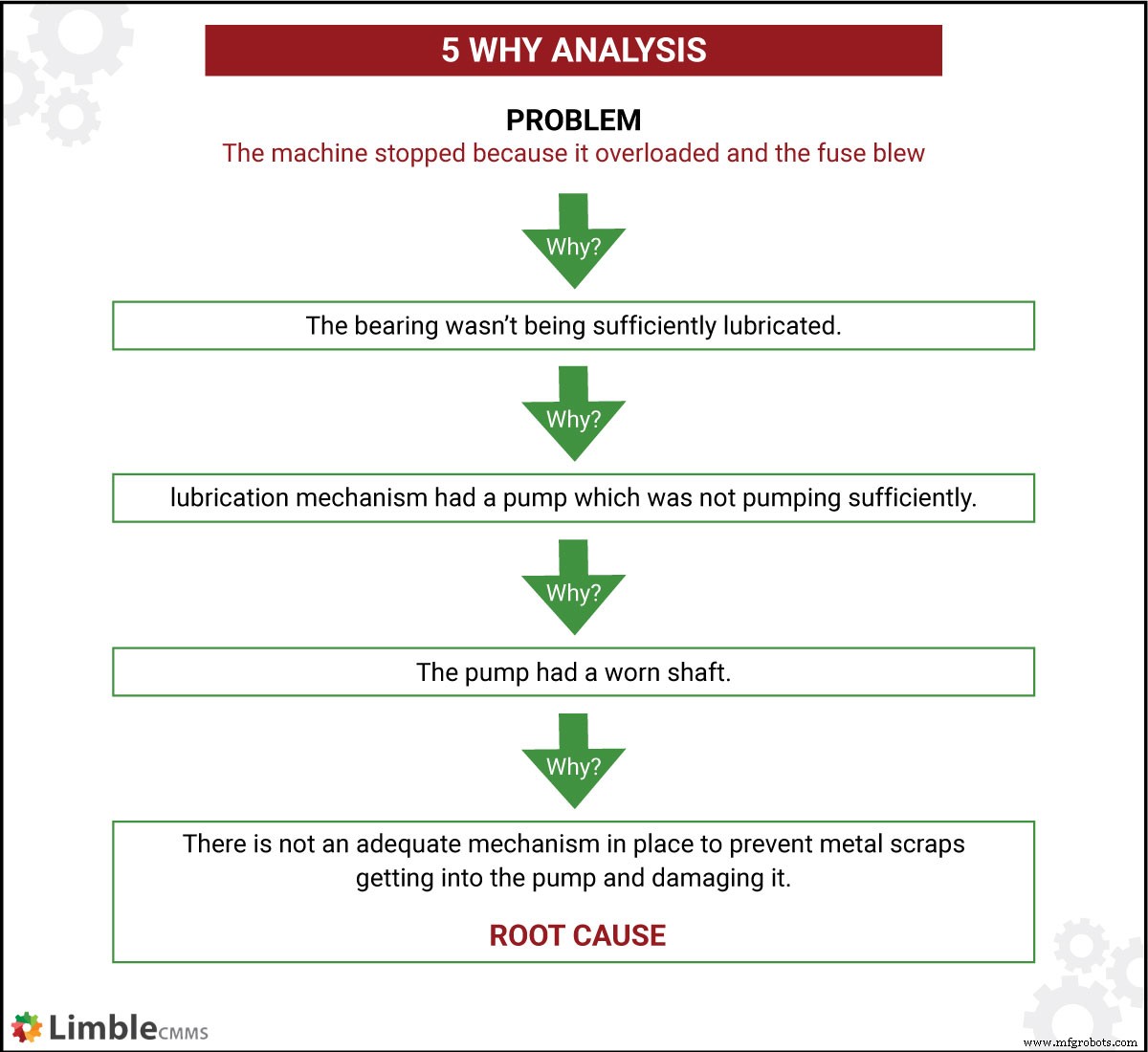

五个为什么

五个为什么 代表了一种用于识别事件之间因果关系的简单方法。它基于询问“为什么”最初的问题发生。然后,第一个答案构成了下一个“为什么”问题的基础。我们一直在问这个问题,直到我们得到一些根本性的或完全超出我们控制范围的东西。

推荐阅读: 5 个为什么:终极根本原因分析工具。

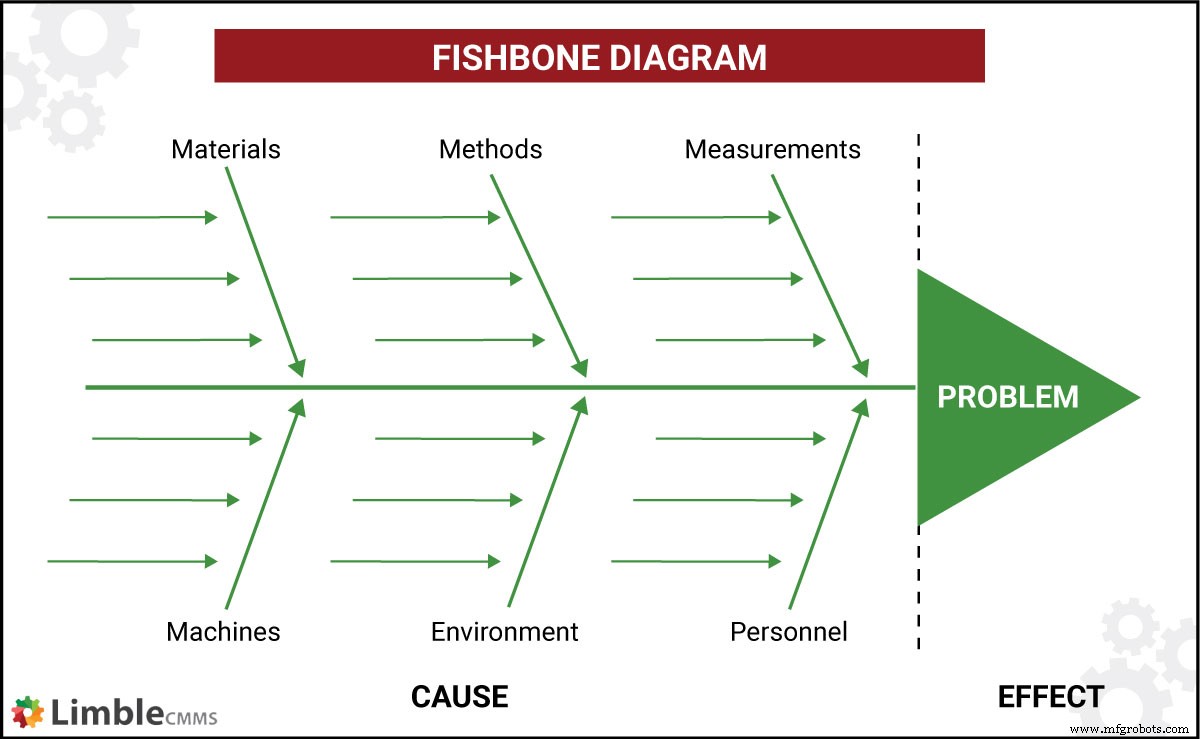

鱼骨图/石川图

鱼骨图(又名石川图) 是一种以鱼骨形式可视化的失效分析技术。头部代表我们正在分析的问题,而骨骼代表潜在的原因。

整个图表基于多种因素可能导致我们正在调查的故障/事件/影响的想法。广泛应用于医疗、航空航天、IT等领域的流程改进。

推荐阅读: 如何使用鱼骨工具进行根本原因分析。

失效模式和影响分析 (FMEA)

FMEA 是一种先发制人的故障分析技术。它用于在过去数据和未来预测的帮助下预测潜在故障。它考察了机器发生故障的潜在方式以及每个此类故障的后果。

故障模式和影响分析是一种预防性故障分析技术,其中系统的每个部分都受到专家团队的审查。它作为一个框架来发起严格的头脑风暴会议。

该技术广泛应用于可靠性工程、安全工程和质量控制。

推荐阅读: FMEA &FMECA:如何进行失效模式和影响分析。

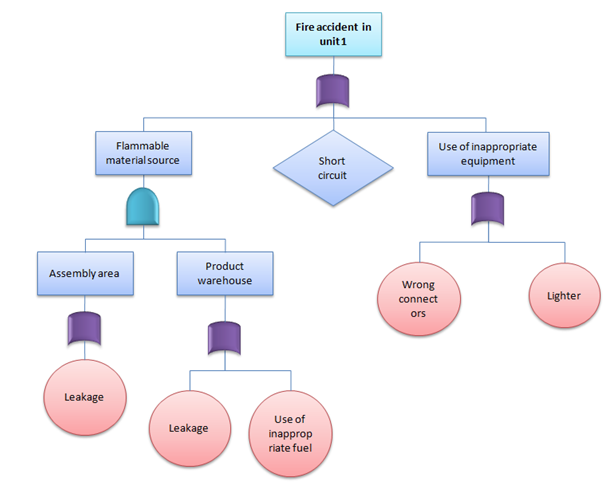

故障树分析 (FTA)

故障树分析 使用布尔逻辑关系来确定失败的根本原因。它试图对故障如何在系统中传播进行建模。这有助于可靠性工程师创建具有适当冗余的定义明确的系统,其中组件故障并不总是级联到系统范围的故障。

图片来源

FTA广泛应用于航空工业、发电、国防等领域。

推荐阅读: 什么是故障树分析以及如何进行。

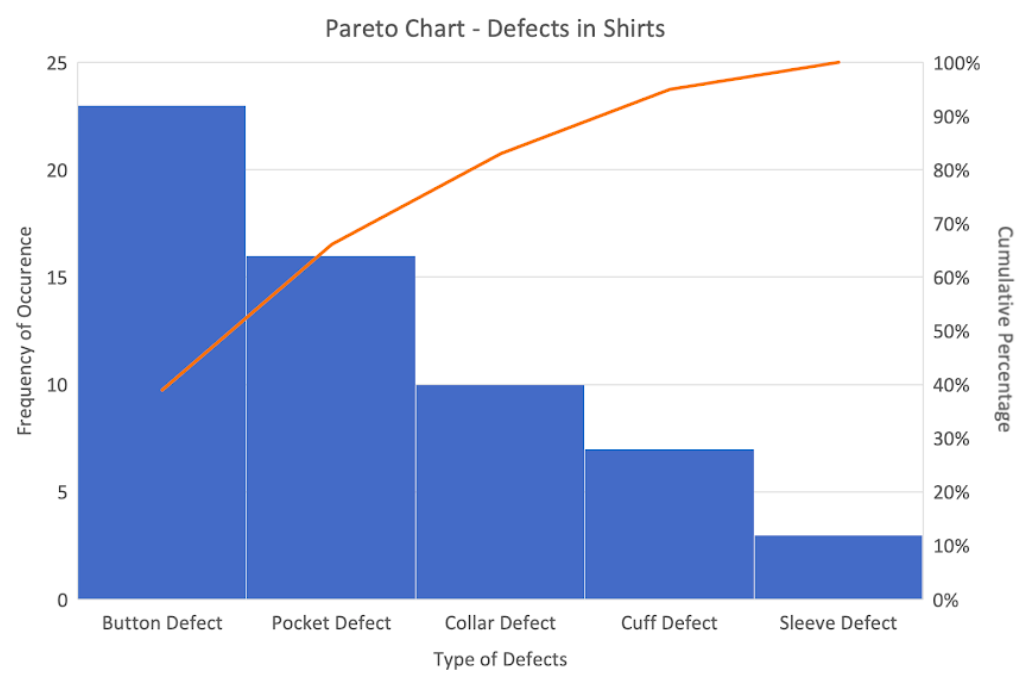

帕累托图

根据经验,在任何系统中,80% 的结果(或失败)都是由 20% 的潜在原因造成的。

该原则被称为帕累托原则(有些人将其称为 80-20 规则)。这种因果关系的偏差在许多不同的分布中都很明显,从人与国家之间的财富分配到机器中的故障原因。

图片来源

帕累托图是一种定量工具,用于确定导致最多故障的根本原因。它们广泛用于需要解决多个根本原因但资源稀缺的场景。

推荐阅读: 如何使用帕累托图进行根本原因分析。

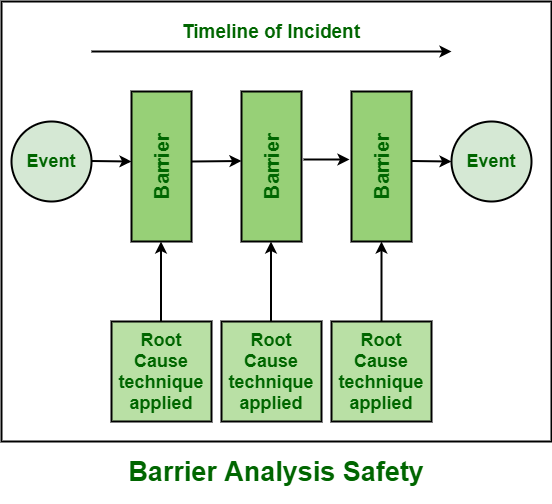

障碍分析

障碍分析 是一种根本原因分析方法,用于确定目标安全的障碍。在这里,目标被定义为要防止故障的组件或机器或系统。

确定了可能导致机器故障的各种途径。确定这些路径中作为安全操作障碍的元素。修改它们以消除系统中的问题。

图片来源

障碍分析确定了成功运营的障碍。结果绕过或消除了障碍。是IT行业广泛使用的根本原因分析技术。

推荐阅读: 根本原因调查障碍分析示例。

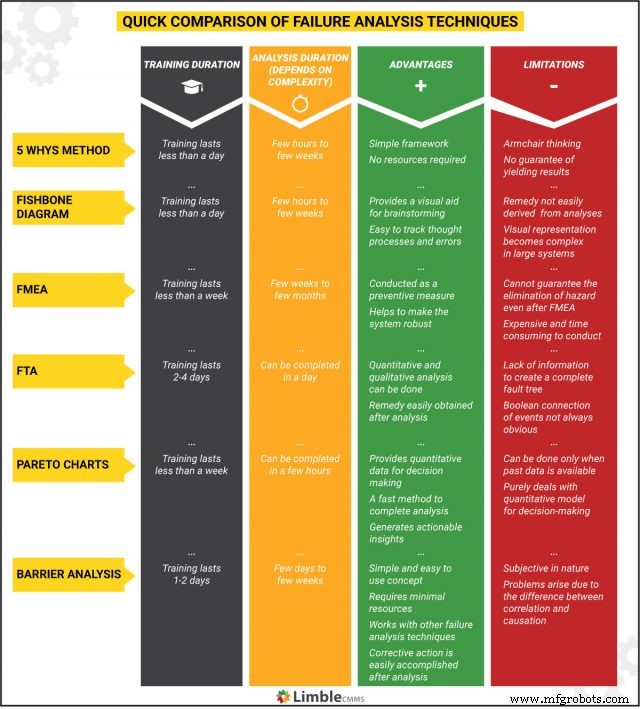

故障分析技术的快速比较

下面是一个快速表格,根据培训内部团队使用它们所需的时间、执行每种方法所需的时间以及各自故障分析方法的主要优点和局限性,比较了 FA 技术。

关键要点

失效分析是一种用途广泛的多功能工具。它可用于调查过去的故障、了解故障机制以及预测未来故障的模式。

没有“一刀切”来进行故障分析。技术选择将取决于分析目标、可用资源、对相关数据的访问以及故障分析团队了解和喜欢使用的内容。

设备保养维修