CNC 铣削曲面指南

铣削曲面属于轮廓/轮廓 CNC 铣削的范畴。它涉及加工不规则形状的轮廓或不同程度的连续曲线(倾斜、凹面或凸面)。这是完成大多数形状独特的定制零件的关键过程,这需要 CNC 加工服务提供商对基本加工原理和程序有深入的了解。

仿形 CNC 铣削的基础知识

1。轮廓 CNC 铣削工艺

在到达最终加工零件之前,首先将其细分为不同的类别:粗加工/半粗加工、半精加工、精加工和超精加工。组件越大,涉及的操作类型就越多。对加工零件的操作进行子分类非常重要,这样您就能够最大限度地发挥您将使用的工具和参数的全部潜力。

粗加工- 此操作始终是机加工的第一阶段,通常从切割原材料块开始,使零件大致接近所需的形状或轮廓,留下足够的金属原料进行进一步操作。

半精加工- 此过程涉及根据尺寸要求加工零件或去除零件上的剩余库存。半成品零件也可以进行进一步加工,以达到特定的表面光洁度要求。

整理- 这个过程是在半精加工操作之后进行的。精加工是通过去除明显的毛刺和其他表面缺陷来提高零件的表面光洁度。在此操作中,必须使用高性能工具,因为这会显着影响工件的最终外观。

超精加工- 如果零件需要镜面光洁度或超光滑轮廓,则操作会更进一步,直到超精加工。为此,需要使用高速加工技术和高精度刀具。

2。了解数控铣曲面使用的刀具

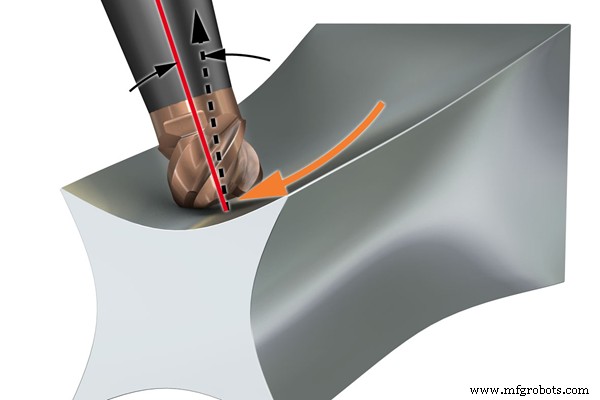

为了在正在制造的零件上形成光滑的曲面,使用了不同的圆形立铣刀。这些包括圆形刀片、球头可转位立铣刀和球头整体硬质合金。圆形轮廓工具是轮廓加工应用的首选,因为它不会留下明显的工具路径标记。

带圆刀片的刀片式立铣刀- 这些工具通常具有较大的工具直径。圆角刀片式立铣刀因其高稳定性和令人印象深刻的生产率而非常适合粗加工。

实心球头立铣刀- 这些立铣刀可以在加工零件上留下非常好的表面光洁度。由于它们的结构,它们可能具有低稳定性。这就是为什么它们更常用于精加工而不是粗加工。

可转位头球头立铣刀- 可转位头立铣刀类似于整体硬质合金立铣刀,但具有可更换头。这些特殊工具有一个可拆卸的末端,可以在需要时更换。

CNC 铣削曲面的一般技巧

1。必要的准备工作

在决定通过仿形铣削制造定制零件之前,您还必须了解可能影响整个 CNC 铣削过程的各种因素。除此之外,您还需要确定一些具体的事情,以便您可以正确选择合适的加工技术。以下是您需要准备的一些事项:

- 注意零件设计的型腔深度 - 这对于帮助您选择要使用的正确切削工具以及您需要多长的标距发挥着重要作用。

- 了解将从原始块中减去多少材料 - 这将帮助您规划制造工作部件所需的操作,以及在半精加工和半粗加工后是否需要额外的程序。

- 考虑如何将工件夹紧到位 - 这将帮助您准备所需的必要夹具。

2。旧的和经典的:让你的饲料和速度正确

进给量和速度决定了零件的材料减量速率,这就是为什么它们对实现出色的表面光洁度具有重大影响的原因。为此,需要进行计算。使用的进给率也可能取决于切削深度、使用的工具、要切削的材料、被加工零件的轮廓以及所需的精度。

免责声明:我们不会在本文中提及速度和进给的实际值,因为这些值可能会因多种因素而异。仍然建议参考可信参考以了解实际速度和进给。不过,这里有一些基本的经验法则:

切削深度和进给速度取决于被加工材料的硬度。请注意,对于较硬的材料,进给量和切削深度远低于较软的材料(如铝)。此外,要切割的材料越硬,切割速度也应该越快。

粗加工操作的进给率和切深比精加工操作更具侵略性。使用高速技术和正确的工具相结合,才能获得出色的表面光洁度。

3。工具利用率

当今市场上有多种工具可供选择。对于粗加工操作,应优先考虑刀具刚度,以承受粗加工的激进切深和进给要求。另一方面,对于精加工操作,立铣刀应该非常锋利,不会留下任何明显的刀具路径痕迹。另一个区别是使用的工具直径。通常,粗加工刀具的直径大于精加工刀具的直径。

4。最大限度地减少 CNC 铣削过程中的振动

振动是造成不良表面光洁度、颤振和刀具损坏的主要原因之一。在铣削操作期间,振动可能来自多个来源,包括夹持稳定性、刀具刚度、材料硬度和机床主轴的不准确度。以下是我们的一些技巧,可以最大限度地减少这种加工障碍:

- 使用跳动精度高的工具

- 避免在粗加工操作期间在立铣刀中出现过长的悬伸。相反,请使用延长杆或延长工具架

- 通过确保在切割操作过程中保持适当的抓握和平衡来保护您的工件夹具。

- 在处理硬质金属时避免过度切割。

结论

CNC铣削曲面通常细分为不同的工序(粗加工、半精加工、精加工和超精加工),从而逐渐达到所需的轮廓。用于此类铣削的工具通常具有圆形轮廓或通常称为球头立铣刀。总之,CNC 铣削曲面需要进行必要的准备工作、正确设置进给和速度、注意您将使用的工具以及最大限度地减少振动。

数控机床