更清洁的修剪方式:环保机器人切割

机器人自动化打破了传统切割方法的局限性,为创新的高速修整、倒角和修边解决方案打开了大门。此外,随着行业对可持续发展的持续推动,对强大而环保的机器人技术的需求也在增长。虽然有些人已将水刀切割作为可行的解决方案,但事实证明超声波系统具有很高的优势并值得投资。

超声波切割

与其他机器人切割方法有很大不同,超声波切割使用与切割工具集成的机器人,这些工具使用超声波能量将多余的材料从模制或成型零件中分离出来。正是在这个过程中,微观振动通过电脉冲在刀片内产生,然后通过切割工具发送。非常强大,所产生的能量使刀片能够轻松切穿工件,为制造商提供多种好处:

更清晰的切割

在超声波处理过程中,刀片以 40 kHz 的频率振荡,可将典型的切割摩擦降低高达 70%。这不仅可以为大多数材料提供更干净的切割,还可以密封在同一工艺步骤中创建的边缘,从而提高效率。

超声波切割非常适用于各种非金属材料,例如塑料、薄膜、碳纤维增强聚合物 (CFPR) 和无纺布(厚度小于 6-8 毫米)。这使得该工艺非常适用于汽车内饰部件,如门饰、地板地毯、仪表板、控制台和 HVAC 模塑部件,以及一般工业的大多数注塑、真空、旋转或吹塑部件。

更高的效率

如前所述,超声波修整非常节能:每个修整工具 <1 kWh,而水刀>20 kWh。配备超声波工具的机器人可以在很小的压力下进行高精度和干净的切割,这一事实可以节省能源,从而提高生产率。这种修整过程还允许在涉及收缩的地方进行零件管理,因为零件可以直接从模具中修整。周边飞边和布线孔/槽的修整也可以仅使用一种工具进行。

更高的一致性

内置合规性提高了零件与零件之间的光洁度一致性。由精选的机器人集成商和 OEM 提供的经过独特设计和现场测试的修整工具具有主动合规性,可以跟随收缩或不精确的零件轮廓。

更敏捷

机器人超声波修整系统的使用提供了适应各种切割方法所需的灵活性。无论仅使用顶层(吻切)还是穿孔线切割,或者是否需要压缩泡沫或其他厚材料,超声波修整工作单元都是理想的选择。

降低耗材成本

与水刀切割相比,超声波耗材更实惠。对于水刀,制造商会发现盘管和孔口经常需要更换,管道、接头、阀门、密封件和其他泵零件等物品需要进行适量更换。这不仅会增加耗材成本,还会增加机器人停机时间,最终影响利润。 “超声波修整是一种高效、环保且具有成本效益的修整各种组件的方法,”Alliance Automation, LLC 的 Steven Cranston 说。 “只需适度更换刀片和很少更换振荡器电缆,此过程非常适合希望节省成本和优化运营吞吐量的制造商。”

例如,带有一个增压器和两个机器人的标准水刀系统每年平均运行成本为 23,000 至 25,000 美元。高昂的维护成本、能源使用和水消耗/处理是这一成本的驱动因素。相比之下,这大约是操作两个机器人超声波刀系统的成本的六倍。

优化您的修剪操作

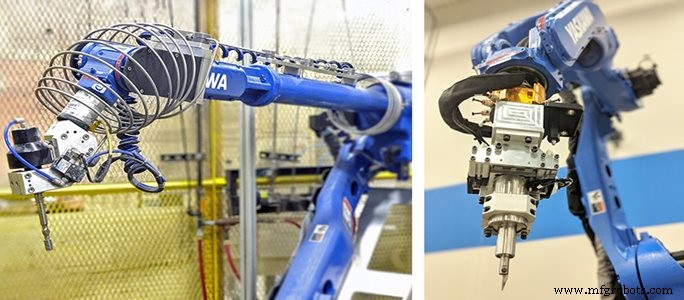

减少工人受伤、安静的工作单元操作、无水危害和没有用于后装饰装配操作的在制品 (WIP) 干燥时间也是主要优势。要利用超声波修整的能量吸收技术,请详细了解 Yaskawa 的 EcoTrim™ 切割系统。这些节省空间的解决方案提供两种标准型号(EcoTrim 1000 和 EcoTrim 6200),或作为可根据您的特定生产要求进行配置的定制交钥匙解决方案,旨在实现最大的灵活性和正常运行时间,从而进一步降低运营成本。

工业机器人