外形和功能交叉处的微型化PCB

近年来,我们看到越来越多的新电子应用需要更小的封装、新的外形、更低的功耗和更多的功能,包括嵌入式信号处理、传感器、成像接口和电源管理组件——所有这些都集成在紧凑的尺寸内,有时甚至柔性基板。这种趋势对传统的 PCB 技术提出了许多挑战。以前平坦的刚性 PCB 是主流,智能手表、物联网设备和其他紧凑型系统的出现刺激了先进的新型微型 PCB 的开发,旨在适应不断缩小的封装尺寸的轮廓。新一代 PCB 与前一代几乎没有相似之处,设计人员一直在努力适应。

这些趋势影响设计人员将生产技术强调为更细的导线、高速信号传输线、困难的阻抗控制和过孔放置实践,以及修改基板和增加对嵌入式设备的依赖。这对 PCB 设计施加了许多限制,对系统可靠性、功能、电源管理和设计项目的整体成功具有重大影响。

无数的设计挑战

电池寿命当然是新一代紧凑型电子设备的关键考虑因素,这会以多种方式影响 PCB 设计。设计人员需要注意会导致电池寿命缩短的信号丢失和传播问题,并更加关注信号完整性、电源管理和 EMI 问题。信号完整性问题对于柔性 PCB 来说尤其明显,在这种情况下,由于 PCB 的挠曲导致高速信号偏斜,阻抗控制可能会变得紧张。

需要额外的无源器件(如电阻器、电容器和电感器)来应对上述信号和干扰挑战,而可用封装空间的缺乏通常需要将这些器件嵌入 PCB 中。但是,在 PCB 中嵌入无源器件并不是一种成熟的开发能力,并且可能会导致功能问题——也许设备无法保持供电,或者可靠性不如预期——并且对设计流程施加了许多限制。

增加紧凑型电子设备的功能通常需要采用近场 RF 通信——这是另一个需要嵌入 PCB 设计的功能。在传统电子产品中,RF 组件安装在坚固、刚性和成本更高的材料中,有足够的安装空间。然而,紧凑型设备需要使用更薄、更灵活的材料,迫使设计人员偏离主流 PCB 设计原则。需要以更高的精度形成铜迹线,并且线之间的距离要窄得多。 PCB 层之间过孔的放置也受到影响,影响这些互连的尺寸和定位,并且在周围 PCB 层不使用传统玻璃纤维组合物的情况下,可能需要替换替代材料以加强这些过孔。刚性PCB。

微型化 PCB 制造的创新

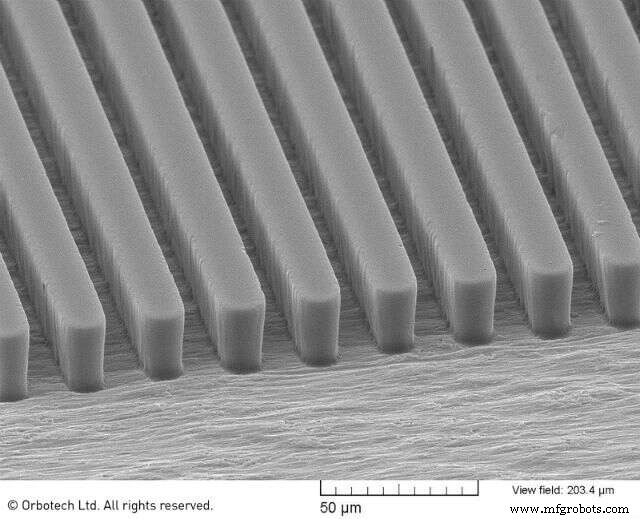

为了应对新一代紧凑型电子设备固有的关键挑战,PCB 制造商越来越多地采用激光直接成像 (DI) 系统来形成具有 10 微米特征尺寸的非常薄的导体。即使在高生产速度下,理想的 DI 解决方案也应在高套准精度和最佳质量之间取得平衡。适当高的焦深应确保在 PCB 地形变化时获得良好的结果,并具有精确的线条均匀性。这些系统为前端光刻提供了一种低成本的替代方案,并且随着阻焊层定位技术的不断创新,嵌入式电子行业将很快准备好实现亚 10 微米线。

图。 Direct Imaging 现在支持 mSAP 和具有 10µm 特征尺寸的高级 HDI PCB。 (来源:奥宝科技)

同时,先进的紫外激光钻孔系统可用于在各种不同厚度和强度的材料(包括 ABF、聚酰亚胺、陶瓷、树脂、模塑料、金属和阻焊剂)上钻出小通孔,而不会残留或损坏过孔底部无底切,套准精度低至6微米。

随着当今电子设备变得更薄、更小、更灵活且功能更高,这些系统旨在简化当今电子设备的制造流程,使微型 PCB 制造商能够提高其制造精度和质量,同时提高生产量。

在商业方面,对这些生产系统的投资最终应该会提高 PCB 供应商的总产量,从而提高他们的利润。出于良率管理方面的考虑,许多生产车间都避免生产具有微型 PCB 的高性能设备。新一代 PCB 检测、成像和激光钻孔系统大大降低了良率风险。同时,这些系统适应更小尺寸和更新的 PCB 材料,具有修复能力,即使在持续的 PCB 小型化所施加的严格限制下,也能将良率保持在可接受的水平。

吉尔提哈尔 是奥宝科技全球产品组织 (GPO) 的联席主管,负责管理该部门的整体活动以及增材制造产品的开发。 Gil 在电光、物理和系统工程的各个领域拥有超过 25 年的技术领导和经理经验,在从概念到部署系统的基础和应用科学发展方面,他在工业和初创公司。 Gil 在其专业领域拥有多项专利,并发表了多篇论文。他还担任过SPIE DSS国际年会的会议委员会成员和分会主席。

嵌入式