优化方法有助于设计更轻的碳纤维复合材料

东京理科大学(TUS,日本)的研究人员有采用了一种新的设计方法,优化了碳纤维的厚度和取向,实现了纤维增强复合材料的轻量化,并为更轻的飞机和汽车打开了大门。

TUS 指出碳纤维增强聚合物 (CFRP) 一直在研究以提高强度。 TUS 表示,这些研究中的大多数都集中在一种称为“纤维导向设计”的特定技术上,该技术可以优化纤维取向以提高强度。

然而,光纤导向设计方法并非没有缺点。 “纤维导向设计仅优化定向并保持纤维的厚度固定,从而无法充分利用 CFRP 的机械性能。还很少考虑能够优化纤维厚度的减重方法,”TUS 的 Ryosuke Matsuzaki 博士解释说,他的研究重点是复合材料。

在此背景下,Matsuzaki 博士与他在 TUS 的同事 Yuto Mori 和 Naoya Kumekawa 一起提出了一种同时优化纤维取向和厚度的新设计方法取决于复合结构中的位置,与恒定厚度线性层压模型相比,这使他们能够在不影响其强度的情况下减轻 CFRP 的重量。他们的发现可以在复合结构上发表的一项新研究中阅读 .

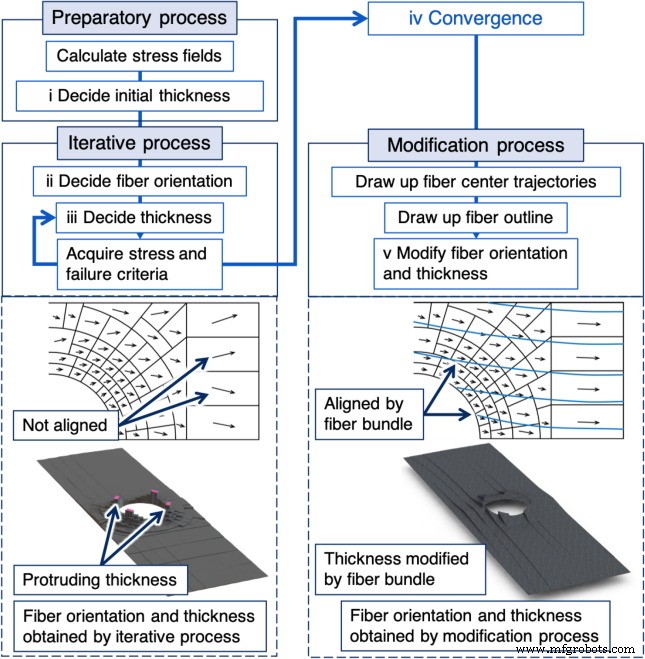

他们的方法包括三个步骤:准备、迭代和修改过程。在准备过程中,使用有限元法 (FEM) 进行初步分析以确定层数,从而通过线性层压模型和具有厚度变化模型的纤维导向设计进行定性重量评估。迭代过程用于通过主应力方向确定纤维取向,并使用“最大应力理论”迭代计算厚度。最后,修改过程用于对可制造性进行修改,首先在需要强度提高的区域创建参考“基础纤维束”,然后通过排列纤维束来确定最终方向和厚度,使它们分布在两侧参考包。

同时优化的方法使重量减轻了 5% 以上,同时实现了比单独使用纤维取向所达到的更高的负载转移效率。

研究人员指出,他们对这些结果感到兴奋,并期待他们的方法在未来实施,以进一步减轻传统 CFRP 零件的重量。 “我们的设计方法超越了复合材料设计的传统智慧,使飞机和汽车更轻,有助于节能和减少二氧化碳排放,”松崎博士观察到。

纤维