再生碳纤维的现状

回收碳纤维的案例是一个复杂的案例。该行业建立在解决问题的希望之上——即希望将碳纤维废物排除在垃圾填埋场之外,并填补碳纤维供需之间的潜在差距。人们普遍估计,大约 30% 的碳纤维最终会变成废物。与此同时,随着有价值的材料最终被填埋,大多数分析人士认为,在未来几年内,对材料的年需求量可能会超过目前的年生产能力。据赫氏全球纤维总裁 Brett Schneider 估计,全球碳纤维的平均估计需求量约为每年 65,000-85,000 公吨,全球铭牌产能(高于实际产能)约为 150,000 公吨(美国康涅狄格州斯坦福德)和 CarbConsult GmbH(德国陶努斯河畔霍夫海姆)董事总经理 Dan Pichler 在 2018 年 12 月碳纤维会议上。据CW报道 撰稿人阿曼达·雅各布在 3 月份,一些分析师估计,到 2022 年,碳纤维的需求可能会超过供应约 24,000 公吨。(参见“建立对再生碳纤维的信心。”)

虽然再生碳纤维 (rCF) 的商业供应商将回收和再利用材料作为解决供需缺口的潜在解决方案,但 rCF 行业也面临着自己的挑战。虽然回收碳纤维复合材料的技术已经存在多年并且能够生产出机械性能非常接近原始材料的产品,但复合材料回收行业相对年轻,仍处于开发材料市场的早期阶段它由回收物生产。随着对回收商生产的纤维质量的信心增加,有关成本和可用性的问题已成为首要问题。也许该行业面临的最大挑战是对供应链安全的担忧。

“这些技术实际上已经存在,而且它们已经存在了很长一段时间,但供应链还没有经过审查,”Vartega(美国科罗拉多州戈尔登)的首席执行官 Andrew Maxey 说。 “如果没有合适的部件组合在一起,您可以拥有世界上最好的技术,但您将没有可回收的材料,也没有任何产品可以放入其中。”

商业供应商通常将航空航天工业视为生产废料和报废材料的来源,以用作回收物,但尽管航空航天工业产生的废物量很大,但就将要进入垃圾填埋场而言,许多原始设备制造商和制造商一直不愿将其作为大批量产品线的稳定供应来源。

另一方面,正在取得一些进展。 2018 年 12 月,波音公司宣布将向碳纤维回收专家 ELG 碳纤维有限公司(英国科斯利)提供固化和未固化的碳纤维废料,以供回收用于其他复合材料制造应用的次级产品。该协议是碳纤维回收商与主要飞机 OEM 之间的首个正式材料供应关系,对行业来说似乎是一个好兆头。

这不仅仅是环境问题

使用 rCF 的论据超越了可持续性。降低成本也是一个好处。例如,ELG 碳纤维的 rCF 成本比工业级原生碳纤维低 40% 左右。其他商业供应商声称他们的材料比原始碳纤维便宜 20% 到 40%。此外,对于许多应用而言,需要不连续的纤维格式——这表明 rCF 可以提供一个比原始材料更可持续和更经济的替代品的机会。

“在任何行业使用不连续或短切碳纤维的地方,回收 [纤维] 都应该是首要考虑因素,”Maxey 说。 “我们花了所有这些钱来制造连续形式的原始碳纤维……为什么我们然后把它切碎放入热塑性塑料中?如果我们已经在这些废料中使用了不连续的格式,那么在我看来,对于那些无论如何都要把它切碎的模塑料来说,这是最好的材料。”

此外,在某些情况下,所生产的 rCF 的质量已被证明与原生纤维相当。 ELG Carbon Fibre 使用热解法回收碳纤维,该公司表示,其纤维通常会保持至少 90% 的拉伸强度,而模量没有变化。 Vartega 使用化学回收工艺,并声称其纤维具有与原始碳纤维相同的机械性能。 Shocker Composites (Wichita, Kan., U.S.) 使用在线溶剂分解工艺回收纤维,并声称其质量高,纤维没有明显损坏。

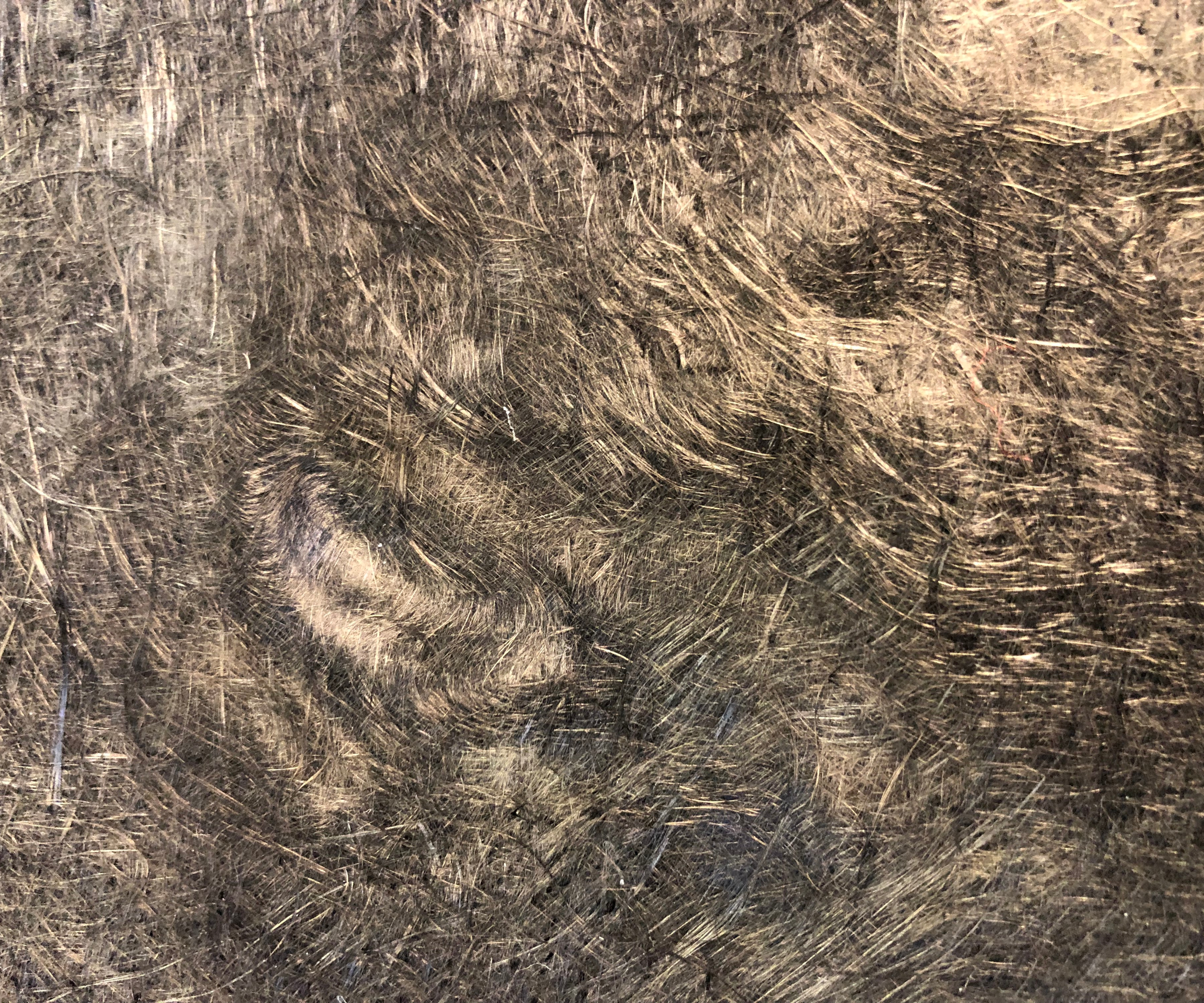

来自 ELG 碳纤维的再生碳纤维无纺布垫。

CW 照片 |斯科特·弗朗西斯

根据威奇托州立大学博士 Vamsidhar Patolla 的说法。 Shocker Composites 的学生和创始人,挑战在于将成本降低到与铝等其他材料相当的水平。 “可加工性需要与大批量生产规模相匹配,”他说。 Shocker Composites 的工艺提供了这一优势,因为它是一个在线工艺,而不是批处理。 (在“碳纤维的可持续在线回收”一文中了解更多信息。)

鉴于过去几年在 rCF 加工和纤维质量方面的最新改进,商业供应商已开始将重点从 rCF 的降级回收转向低性能产品,更多地转向寻找可从材料特性中受益的适当应用。

“我们永远不会完全取代原生纤维,尤其是在对强度和刚度有高要求的航空航天领域,但人们开始接受再生纤维不仅仅是具有弱潜力的再生纤维的想法,”现场技术人员本杰明安德鲁斯说ELG 碳纤维服务工程师。 “它有自己的优势,在某些应用中优于原生纤维。悬垂性和表面光洁度都优于原生纤维……这不仅仅是一种可重复使用的材料;这是一种有其自身优势的材料。”

汽车怎么了?

谈到市场,汽车行业似乎应该拥有使用 rCF 的最大潜力。该材料将轻量化与良好表面光洁度相结合的能力使其非常适合车身面板,更不用说各种内饰组件了。 rCF 的商业供应商长期以来一直屏住呼吸,希望能被广泛采用,但临界点尚未到来。处理时间和成本仍然是该行业的绊脚石。

Carbon Conversions(美国南卡罗来纳州莱克城)的首席执行官 Mark Mauhar 认为,鉴于已经取得的进展,这些担忧只是一个借口,他认为进入任何市场的主要障碍实际上是规避风险.

“没有人想率先采用新的材料生态系统,”他说。他还强调,汽车行业大规模采用 rCF 甚至不一定是可取的,并指出十几个主要汽车平台的使用可能会迅速消耗 rCF 的全球供应。他说,方法应该是针对利基项目,这反过来又会使供应链从商业角度来看更加稳健。

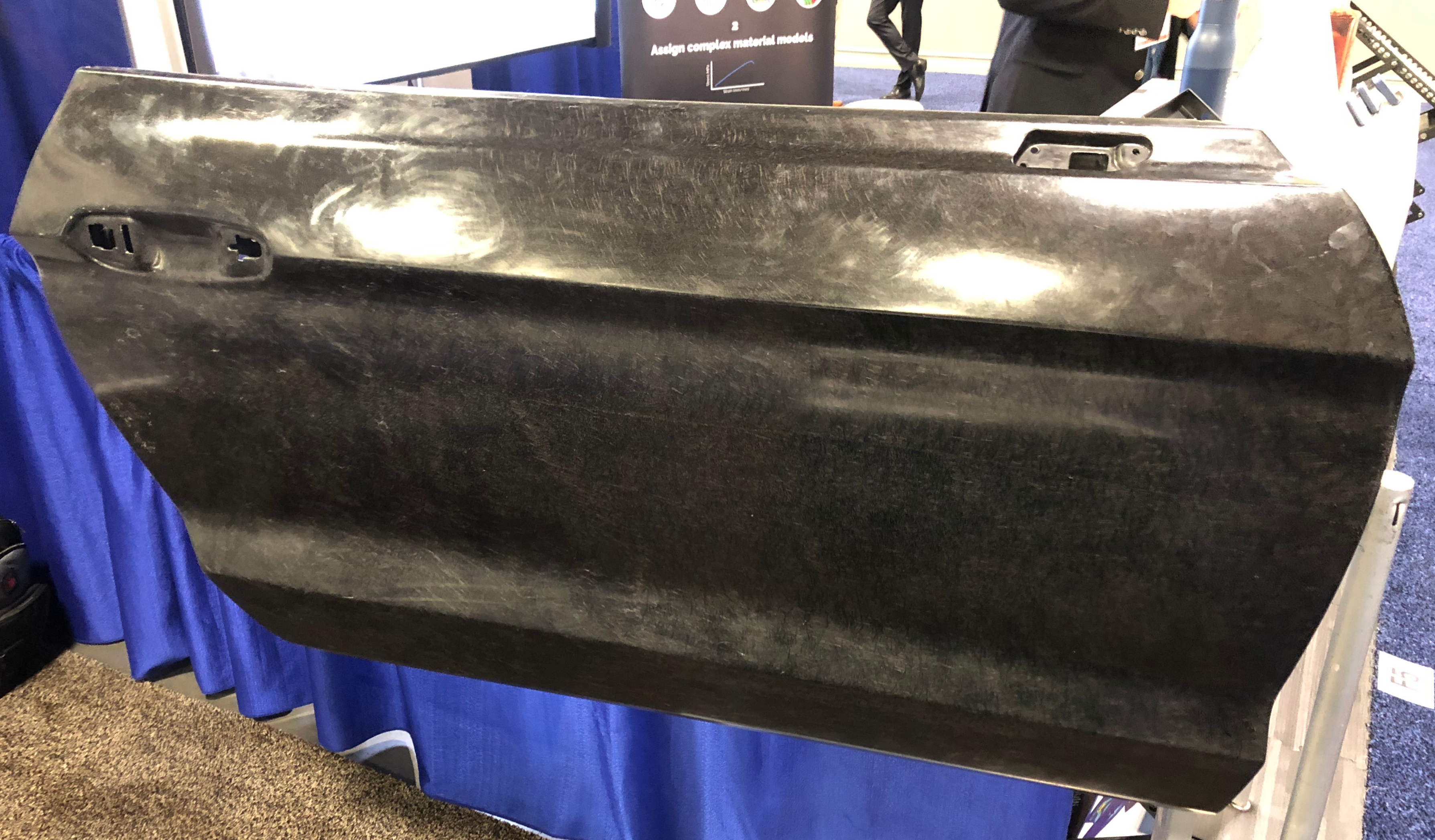

由 Carbon Conversions 的 re-Evo MCF 制成的预浸料制成的汽车门板。

CW 照片 |斯科特·弗朗西斯

“明智地将其放置在汽车中的位置是值得的,”他说。 “在特定型号的汽车上挑选有意义的特定零件。”

Mauhar 希望汽车将成为第一个消耗相当一部分可用回收碳纤维的主要市场空间。 “在接下来的 24 个月里,我们将开始看到那里的一些动向,”他预测道。

总的来说,复合材料正以电池盒、压力容器、板簧甚至举升门系统等零件的形式逐步进入汽车行业。 rCF 遵循相同的轨迹是有意义的。

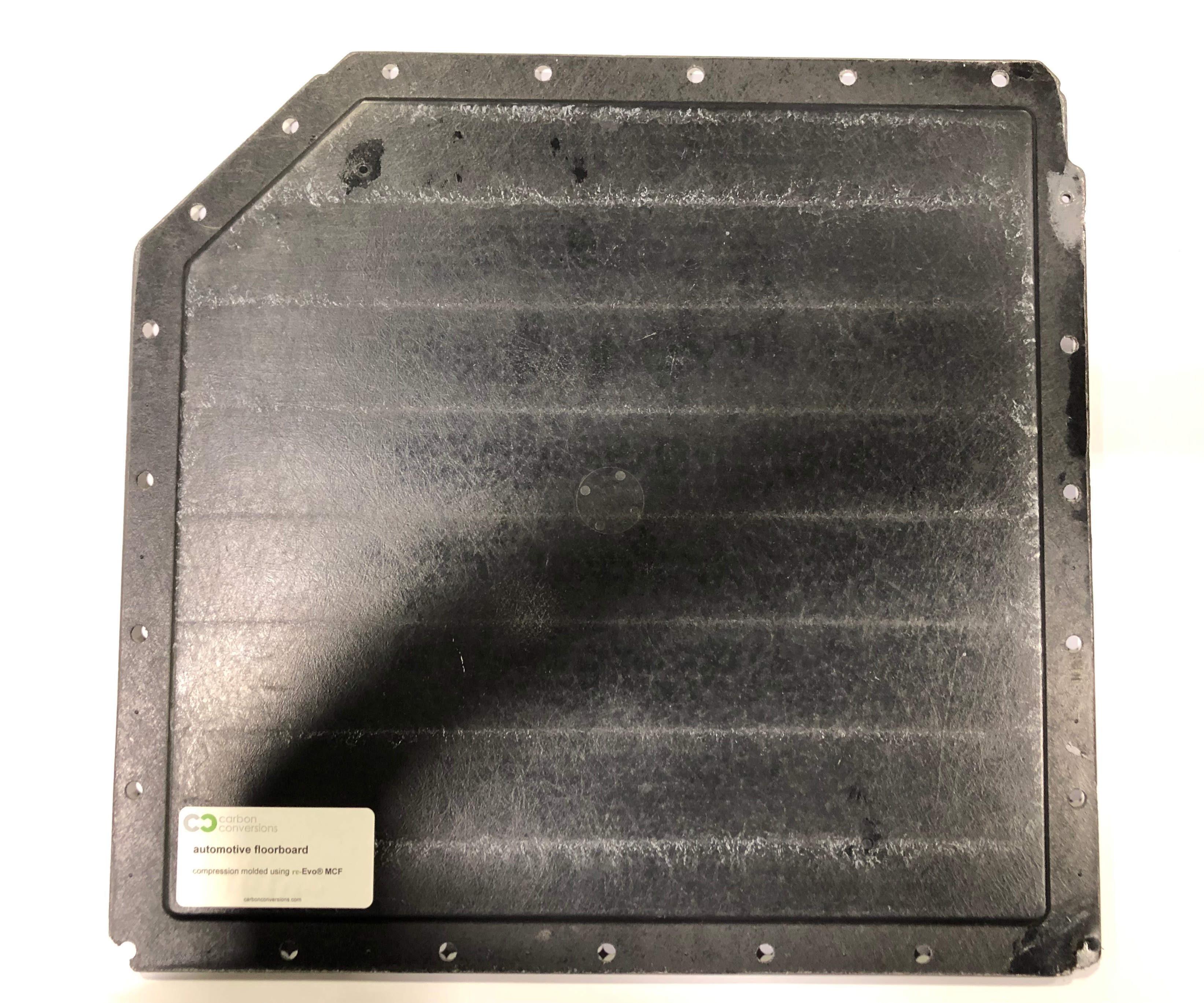

这种模压汽车地板采用 Carbon Conversions 的 re-Evo MCF 无纺垫。

CW 照片 |斯科特·弗朗西斯

这种利基方法的一个有趣例子是 ProDrive Composites(英国米尔顿凯恩斯),该公司生产先进的轻质复合材料,应用范围从汽车和赛车运动到航空航天和国防。该公司一直与谢菲尔德大学先进制造研究中心(AMRC,谢菲尔德,英国)和 ELG 碳纤维合作开发 P2T(初级到三级)工艺,这是一种使用反应性热塑性树脂制造可回收复合部件的新工艺。在回收纤维的存在下,塑料单体与催化剂反应,在高压釜中产生固化的层压板。

使用 ProDrive 的 P2T 工艺生产的第三部件示例。

CW 照片 |斯科特·弗朗西斯

“[我们] 已经证明可以以适合许多行业的速度和成本生产可回收复合板,”ProDrive Composites 的首席工程师 John McQuilliam 说。

该公司表示,P2T 允许复合材料使用三次或更多次。在主要部件的使用寿命结束时,纤维和潜在的树脂可以回收利用,为热塑性次要部件(例如车身面板)提供原材料。当该零件达到使用寿命时,可以将其切碎并重新成型为新零件。 (在“P2T 流程定位于回收利用”一文中了解更多信息。)

与此同时,Vartega 正在领导一个专注于汽车行业的先进复合材料制造创新研究所(IACMI,美国田纳西州诺克斯维尔)。为期两年的技术合作旨在解决创建用于车辆轻量化应用的一致的回收碳纤维增强热塑性塑料的挑战。 Maxey 表示,该项目正在朝着强大的数据集迈进,该数据集可提供从纤维界面到成品部件属性的完整材料表征。

当然,在考虑汽车行业时,最好的选择可能是相关的新兴技术。电动汽车、自动驾驶汽车和汽车连接方面带来了新的零件和应用机会,复合材料可能会在其中发挥重要作用。

Maxey 提供了他对汽车行业发展方向的评估:“过去几年汽车行业发生了很多事情,重点将从燃油经济性转移到其他优先事项,这取决于法规是什么以及[总统] 政府在说,”他说。 “[我们] 没有看到轻量化的任何重大回调,但可能是它的动机在发展。我认为您将在行业中看到的是对移动应用轻量化的关注。”

航空航天能否闭环?

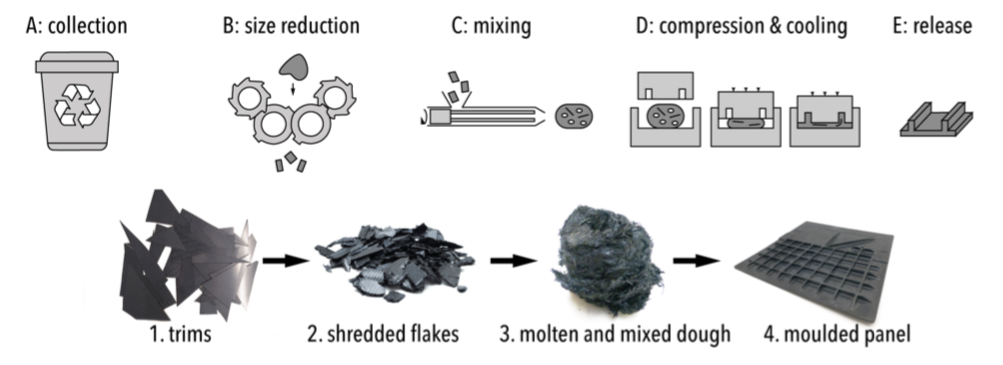

航空航天工业产生最多的碳纤维废料,商业 rCF 供应商通常将航空航天工业视为回收材料的来源。收集多余的材料,通常是未固化的热固性复合材料预浸料,并通过加热(热解)或化学溶剂(溶剂分解)去除树脂,以产生被研磨、切碎或造粒的纤维。

随着该行业越来越多地使用热塑性复合材料 (TPC),该材料提供了一系列新的回收机会。由于热塑性聚合物可以重新熔化和重新成型,航空航天工业有更多机会将其自身的一些废料重新吸收到二次应用中,从而有可能重新利用纤维和基体。热塑性复合材料应用中心(TPAC,荷兰恩斯赫德)的研究员 Thomas de Bruijn 是一个热塑性复合材料研发中心,与热塑性研究中心(TPRC,荷兰恩斯赫德)在应用研究层面合作——指出了该行业的努力正在内部回收材料。

“从可行性的角度来看,对于热塑性复合材料,内部方法更有意义,”他说。

根据 de Bruijn 的说法,飞机原始设备制造商更有可能在内部回收利用,而不是求助于 rCF 的商业供应商。其主要原因是可追溯性。当供应转移到外部时,将聚合物类型与给定的应用相匹配变得更加困难。

GKN Fokker(荷兰 Hoogeveen)的工程应力专家 Johan Meuzelaar 认为答案是尝试在您自己的生产环境中找到尽可能多的应用程序。 “如果我看看我们用原始材料制造的热塑性部件的类型,其中有很多我们可以回收利用的部件,”他说。 “[我们可以] 当然会消耗掉我们产生的大量废物。”

“我们已经拥有这些设施,”TPRC 的热塑性复合材料工程师 Guillaume Vincent 补充道。他解释说,内部回收适合正常的流程链,并且大部分设备已经到位,使其成为最实惠的途径。 “[它] 适合我们在正常生产环境中的活动。”

TPC-Cycle回收路线

TPC-Cycle回收路线 来源 | TPRC、TPAC

De Bruijn、Vincent 和 Meuzelaar 参与了由 TPAC 和 TPRC 运营的 TPC-Cycle 项目。该项目旨在将热塑性复合材料加工的生产废料再利用,用于航空航天和大批量应用。目标是保持热塑性复合材料的高机械性能,并以可承受的成本减少整体环境影响。 TPC-Cycle 循环时间短,据说可以生产复杂的形状。

使用 TPC-Cycle 工艺开发的旋翼机演示访问面板。

来源 | TPRC、TPAC、吉凯恩福克

多个工业合作伙伴,包括 GKN Fokker、Toray Advanced Composites(美国加利福尼亚州摩根希尔;荷兰奈韦尔达尔)、Cato Composite Innovations(荷兰莱登)、Dutch Thermoplastic Components(荷兰阿尔梅勒)和 Nido RecyclingTechniek(荷兰奈韦尔达尔) , 参与了 TPC-Cycle 项目,代表了价值链中从材料、制造、设计和应用的不同部分。

据 de Bruijn 称,TPC-Cycle 项目现在正在考虑完成成本分析和生命周期分析,以证明该过程具有经济效益。

此外,诸如清洁天空 2 联合承诺(由欧盟的地平线 2020 计划资助)等计划正在鼓励专注于关闭航空航天废料循环的研发。原始设备制造商正在寻找将回收的工厂废料用于内部零件、检修面板、小部件甚至机身夹子和系统支架的潜力。

Bas Veldman 博士是 GKN Fokker 热塑性多功能机身演示机下半部分的项目经理,正在通过在 Clean Sky 2 项目下发起关于夹子和支架的提案征集活动来促进这一概念。开发演示器的一个重要因素是通过将工厂废物用于框架夹和支架等产品来减少对环境的影响。演示器还旨在用焊接代替紧固件,从而在为轻量化做出贡献的同时节省材料、能源和成本。

据 Meuzelaar 称,GKN Fokker 正在研究回收技术如何成为公司未来机身概念的一部分。他说,这个概念可能会使用大量热塑性复合材料,这反过来又会产生大量废物,这些废物可用于回收支架、配件和非结构部件。

“考虑使用热塑性机身的原因是成本,我们认为这是一种成本经济的生产方法,还包括回收利用,”他说。

Meuzelaar 表示,高水平的目标是在航空航天领域制造更实惠、更可持续的产品。虽然热塑性塑料的批量生产正在取得进展,但这也会产生浪费(不幸的是,复合材料的情况通常如此)。但他认为废物在商业上是可行的,并表示回收碳纤维 TPC 的低剪切混合/压缩成型提供了传统连续纤维层压所无法提供的设计自由度。 “你有很多额外的选择来制造非常有趣的非结构部件,比如面板、小型整流罩或系统支架,这些在航空航天中通常在使用的材料、使用的合金和[和]使用的生产系统方面往往被过度设计,”他解释说。

他认为机会主要在于中等尺寸和中等复杂性的非结构部件,它们仍然是较大部件总成本的重要组成部分。

“在不久的将来,我们不会用回收的热塑性塑料制造翅膀,”Meuzelaar 说。 “但在机翼内部,我们可以制造具有经济意义的部件。”

尽管如此,要预测热塑性复合材料对回收行业的影响还有些遥远。

“由于新的生产方法,例如胶带放置或定制坯料,浪费的百分比可能会减少,这可能比我们看到的当前典型的嵌套和印章成型过程产生更少的浪费,”de Bruijn 说,“但总的来说,我认为会有未来几年和几十年会有更多的热塑性废物。”

虽然这种对内部回收的兴趣正在上升,但总会有一些无法使用的废物,制造商将不愿意或无法在内部回收。在这种情况下,材料供应商可能会回收这些材料。时间会证明热塑性复合材料的使用增加对供应链意味着什么。 (在“用于生产的再生热塑性复合材料”中了解有关 TPC-Cycle 项目和 Clean Sky 2 计划的更多信息。)

增材制造

增材制造是另一个具有 rCF 潜力的领域。例如,Shocker Composites 已将其回收的碳纤维复合到 20-40% 的增强 ABS 长丝中,并展示了其与辛辛那提公司(美国俄亥俄州哈里森)的大面积增材制造 (BAAM) 3D 打印工艺的成功使用。

此外,Vartega 表示,它正在利用其碳纤维回收技术和材料开发专业知识来推进用于粉末床融合增材制造的聚合物原料。该公司最近获得了美国国家科学基金会(NSF,美国弗吉尼亚州亚历山大市)小型企业创新研究 (SBIR) 的资助,用于在该地区开展研发 (R&D)。

Vartega 声称还正在开发一种工艺,该工艺将允许用碳纤维增强热塑性粉末,同时确保材料在红外添加剂系统中生产功能部件。据报道,这一进步将使数字制造商能够充分发挥新的基于粉末的硬件平台的潜力,以中等产量生产性能与注塑材料相似的零件。

“通过提供碳纤维增强聚合物粉末,无人机 [无人驾驶飞行器] 和医疗假肢等行业的制造商将实现快速、复杂和定制 3D 打印的好处,同时确保他们的材料选择将展示其所需的结构完整性。产品,”Vartega 首席运营官 Alice Havill 说。

其他应用

同时,再生碳纤维可以发挥作用的其他市场和应用不断涌现。

这种建筑级交叉层压木材 (CLT) 将热改性木材与复合回收技术中心的回收碳纤维相结合。

来源 |复合材料回收技术中心

复合材料回收技术中心(CRTC,美国华盛顿州天使港)一直在探索在各种产品中使用回收碳纤维,从公园长椅到高性能体育用品再到复合管材。 The company works with reclaimed uncured prepreg material from Toray Composite Materials America (Tacoma, Wash., U.S.) as well as rCF from ELG Carbon Fibre.

Dave Walter, CEO of the CRTC, points to the construction industry as an area of potential growth. The company recently developed a construction grade cross-laminated timber (CLT) under a patent-pending process that combines thermally modified lumber with recycled carbon fiber. The thermal modification process cooks off the sugars and lignin, providing rot and termite resistance, and then carbon fiber strips are integrated for strength.

The CRTC also uses recycled carbon fiber to create panels bonded with wood veneer. These panels showcase the beauty of wood with a strong, light and flexible substrate for various interior and exterior applications, as shown in the picture below from a 2019 installation at the Benaroya Hall in Seattle.

Octave 9 Raisbeck Music Center – Benaroya Hall (Seattle, Wash., U.S.)

Photo | The Composite Recycling Technology Center

A mind change for the industry?

Big changes often happen incrementally, and the relatively young recycled carbon fiber industry continues to slowly push forward. While downcycling of rCF continues, perceptions about the material are beginning to change. Quality of fiber has been proven and processes continue to evolve. Awareness of the necessity to recycle carbon fiber is high and more players are getting involved.

“The ELG and Boeing announcement was a really big deal; it helps everyone move the ball forward [and] to accelerate the supply chain connections,” says Maxey.

“We’re here to enable and connect the dots,” he adds, summing up the industry. “We have this enabling technology that sits in the middle of the supply chain, but its really about connecting that stranded asset in the waste stream to an unmet demand downstream.”

The biggest change, according to Mark Mauhar of Carbon Conversions, is that suppliers now want to be part of the solution. “Prior to two years ago we’d get multiple calls a week from suppliers about getting rid of scrap, but no interest in using the material,” he says. “Now, people are starting to walk the walk. Only recently, we are finally starting to see potential customers of reclaimed carbon fiber spend significant resources in cutting molding tools, building prototypes and mock-ups, solving process issues — all activities that are well down the line in terms of commercial adoption.”

Perhaps what it really boils down to is patience. Detlef Drafz, CEO at ELG Carbon Fibre, points out that it’s helpful to examine the recycling history for other legacy materials.

“For over 50 years, ELG has recycled raw materials for the stainless steel industry. With metal, it’s accepted that you use the scrap even in vacuum furnaces for turbine blades … it’s accepted that recycled metal is a raw material, which properly processed can just be used. That wasn’t common in the aerospace application 25 years ago; however, we established a supply chain in order to give the guarantees that the material performs. We do the same here,” he says.

树脂