碳纤维

背景

碳纤维是一种长而细的材料,直径约为 0.0002-0.0004 英寸(0.005-0.010 毫米),主要由碳原子组成。碳原子在微观晶体中结合在一起,这些晶体或多或少平行于纤维的长轴排列。晶体排列使得光纤的尺寸非常坚固。数千根碳纤维捻在一起形成纱线,可以单独使用或编织成织物。纱线或织物与环氧树脂结合并缠绕或模塑成型以形成各种复合材料。碳纤维增强复合材料用于制造飞机和航天器零件、赛车车身、高尔夫球杆轴、自行车车架、钓鱼竿、汽车弹簧、帆船桅杆以及许多其他需要轻量化和高强度的部件。

碳纤维是在 1950 年代开发的,用作导弹上高温模制塑料部件的增强材料。第一种纤维是通过加热人造丝线直到它们碳化来制造的。这个过程被证明是低效的,因为得到的纤维只含有大约 20% 的碳,并且强度和刚度都很低。在 1960 年代初期,开发了一种以聚丙烯腈为原料的工艺。这产生了含有约 55% 碳并具有更好性能的碳纤维。聚丙烯腈转化工艺很快成为生产碳纤维的主要方法。

在 1970 年代,寻找替代原材料的实验工作导致引入了由石油加工衍生的石油沥青制成的碳纤维。这些纤维含有约 85% 的碳并具有优异的弯曲强度。不幸的是,它们的抗压强度有限,并没有被广泛接受。

今天,碳纤维是许多产品的重要组成部分,并且每年都在开发新的应用。美国、日本和西欧是碳纤维的主要生产国。

碳纤维的分类

碳纤维按纤维的拉伸模量分类。拉伸模量是一定直径的纤维在不断裂的情况下可以施加多大的拉力的量度。英制测量单位是每平方英寸横截面积的磅力,或 psi。归类为“低模量”的碳纤维的拉伸模量低于 3480 万磅/平方英寸(2.4 亿千帕)。其他分类,按照拉伸模量的升序,包括“标准模量”、“中等模量”、“高模量”和“超高模量”。超高模量碳纤维的拉伸模量为 72.5-1.45 亿磅/平方英寸(5 亿-10 亿千帕)。相比之下,钢的拉伸模量约为 2900 万磅/平方英寸(2 亿千帕)。因此,最强的碳纤维大约是钢的五倍。

术语石墨纤维是指由石油沥青制成的某些超高模量纤维。这些纤维具有非常接近三维晶体排列的内部结构,这是被称为石墨的纯碳形式的特征。

塑料被淹没成长线或纤维,然后加热到非常高的温度,不允许它们接触与氧气。没有氧气,纤维就不能燃烧。相反,高温使纤维中的原子剧烈振动,直到大部分非碳原子被排出。

塑料被淹没成长线或纤维,然后加热到非常高的温度,不允许它们接触与氧气。没有氧气,纤维就不能燃烧。相反,高温使纤维中的原子剧烈振动,直到大部分非碳原子被排出。

原材料

用于制造碳纤维的原材料称为前驱体。大约 90% 的碳纤维是由聚丙烯腈制成的。其余 10% 由人造丝或石油沥青制成。所有这些材料都是有机聚合物,其特征是由碳原子结合在一起的长串分子。每个前体的确切成分因公司而异,通常被视为商业秘密。

在制造过程中,使用了多种气体和液体。其中一些材料旨在与纤维反应以达到特定效果。其他材料设计为不与纤维发生反应或防止与纤维发生某些反应。与前体一样,许多这些工艺材料的确切成分被视为商业机密。

制造

过程

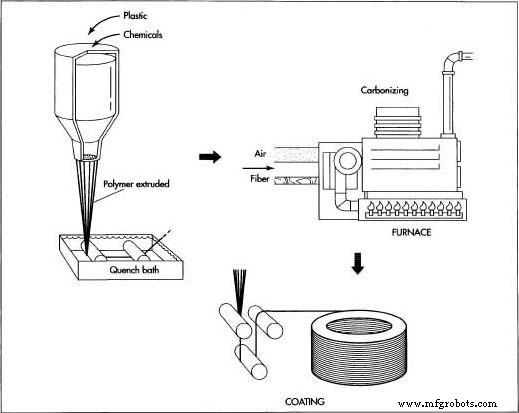

制造碳纤维的过程部分是化学的,部分是机械的。前体被拉成长线或纤维,然后加热到非常高的温度,不允许它与氧气接触。没有氧气,纤维就不能燃烧。相反,高温使纤维中的原子剧烈振动,直到大部分非碳原子被排出。这个过程称为碳化,并留下由长而紧密的纤维组成  纤维经过涂层处理以保护它们在缠绕或编织过程中免受损坏。涂覆的纤维缠绕在称为线轴的圆柱体上。碳原子的互锁链,只剩下少数非碳原子。

纤维经过涂层处理以保护它们在缠绕或编织过程中免受损坏。涂覆的纤维缠绕在称为线轴的圆柱体上。碳原子的互锁链,只剩下少数非碳原子。

这是用于从聚丙烯腈形成碳纤维的典型操作序列。

旋转

- 1 丙烯腈塑料粉末与另一种塑料(如丙烯酸甲酯或甲基丙烯酸甲酯)混合,并在常规悬浮或溶液聚合工艺中与催化剂反应,形成聚丙烯腈塑料。

- 2 然后使用几种不同方法中的一种将塑料纺成纤维。在某些方法中,塑料与某些化学品混合,并通过微小的喷嘴泵入化学浴或骤冷室,在那里塑料凝结并固化成纤维。这类似于用于形成聚丙烯酸纺织纤维的过程。在其他方法中,塑料混合物被加热并通过微小的喷嘴泵入一个腔室,在那里溶剂蒸发,留下固体纤维。纺丝步骤很重要,因为在此过程中会形成纤维的内部原子结构。

- 3 然后将纤维洗涤并拉伸至所需的纤维直径。拉伸有助于排列纤维内的分子,并为碳化后形成紧密结合的碳晶体提供基础。

稳定

- 4 在纤维碳化之前,它们需要进行化学改变,以将它们的线性原子键转换为更热稳定的梯形键。这是通过将纤维在空气中加热到大约 390-590°F(200-300°C)持续 30-120 分钟来实现的。这导致纤维从空气中吸收氧分子并重新排列它们的原子键合模式。稳定的化学反应很复杂,涉及多个步骤,其中一些步骤同时发生。它们还会产生自己的热量,必须对其进行控制以避免使纤维过热。在商业上,稳定过程使用多种设备和技术。在一些工艺中,纤维被拉过一系列加热室。在其他情况下,纤维通过热辊并通过由热空气流保持悬浮的松散材料床。一些工艺使用与某些气体混合的加热空气,以化学方式加速稳定。

碳化

- 5 一旦纤维稳定下来,就会在充满不含氧气的气体混合物的熔炉中将它们加热到大约 1,830-5,500° F(1,000-3,000° C)的温度并持续几分钟。缺氧可防止纤维在非常高的温度下燃烧。炉内气体压力保持高于外界气压,纤维进出炉膛的位置被密封以防止氧气进入。随着纤维被加热,它们开始失去它们的非碳原子,外加一些碳原子,以各种气体的形式存在,包括水蒸气、氨、一氧化碳、二氧化碳、氢气、氮气等。随着非碳原子被排出,剩余的碳原子形成紧密结合的碳晶体,这些晶体或多或少地平行于纤维的长轴排列。在某些过程中,使用两个在两种不同温度下运行的炉子来更好地控制碳化过程中的减热速度。

处理表面

- 6 碳化后,纤维表面无法与环氧树脂和复合材料中使用的其他材料很好地结合。为了使纤维具有更好的粘合性能,它们的表面被轻微氧化。将氧原子添加到表面可提供更好的化学键合特性,并且还蚀刻和粗糙化表面以获得更好的机械键合特性。将纤维浸入空气、二氧化碳或臭氧等各种气体中即可实现氧化;或在各种液体中,例如次氯酸钠或硝酸。还可以通过使纤维成为充满各种导电材料的浴槽中的正极端子来电解涂覆纤维。必须小心控制表面处理过程,以避免形成微小的表面缺陷,如凹坑,这可能导致纤维失效。

尺寸调整

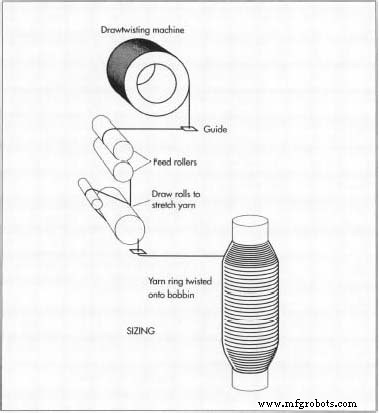

- 7 表面处理后,纤维被涂上涂层,以保护它们在缠绕或编织过程中免受损坏。这个过程称为大小调整。选择与用于形成复合材料的粘合剂相容的涂层材料。典型的涂层材料包括环氧树脂、聚酯、尼龙、聚氨酯等。

- 8 涂层纤维缠绕在称为线轴的圆柱体上。将线轴装入纺纱机,将纤维捻成各种尺寸的纱线。

质量控制

碳纤维的尺寸非常小,因此无法通过目视检查作为质量控制方法。相反,生产一致的前体纤维并严格控制用于将它们转化为碳纤维的制造过程可以控制质量。在生产的每个阶段都密切监控诸如时间、温度、气体流量和化学成分等过程变量。

碳纤维以及成品复合材料也经过严格的测试。常见的纤维测试包括密度、强度、施胶量等。 1990 年,先进复合材料供应商协会制定了碳纤维测试方法的标准,现在整个行业都在使用这些标准。

健康和安全问题

碳纤维的生产和处理涉及三个方面的问题:粉尘吸入、皮肤刺激以及纤维对电气设备的影响。

在加工过程中,碳纤维碎片会断裂并以细尘的形式在空气中循环。工业健康研究表明,与某些石棉纤维不同,碳纤维太大,吸入后不会对健康造成危害。然而,它们可能是一种刺激物,在该地区工作的人应该戴上防护口罩。

碳纤维还会刺激皮肤,尤其是在手背和手腕上。对于存在碳纤维粉尘的地区的人,建议穿防护服或使用屏障护肤霜。用于涂覆纤维的上浆材料通常含有会引起严重皮肤反应的化学物质,这也需要保护。

除了坚固之外,碳纤维还是电的良导体。因此,碳纤维粉尘会导致电气设备产生电弧和短路。如果电气设备无法从存在碳尘的区域搬迁,则将设备密封在机柜或其他外壳中。

未来

碳纤维技术的最新发展是称为纳米管的微型碳管。

这些中空管,有些直径小至 0.00004 英寸(0.001 毫米),具有独特的机械和电气特性,可用于制造新的高强度纤维、亚显微试管或可能用于集成电路的新半导体材料。

制造工艺