创新复合材料以开拓新市场

尽管该公司的基础肯定是纤维缠绕,但 CompoTech 已通过基于引脚的缠绕、复绕以及创新的工具和材料概念将该工艺推向新的应用。结果是过程中的流动性通常通过混合实现新的性能水平,例如,与金属和制造方法(如 3D 打印及其自己版本的自动纤维铺设 (AFL))。

CompoTech 生产零件适用于广泛的应用,包括工业设备(真空夹具组件,左上)和农业设备(喷杆,右上)来自其位于捷克共和国苏希策的设施(下)。来源:Bilsing Automation(夹具,左上角)、Hardi International(喷杆,右上角)和 CompoTech。

CompoTech (Sušice, Czech Republic) 由 Ondrej Uher 和 Vitek Sprdlik 于 1995 年创立,现任公司研发总监和技术总监。 CompoTech 业务发展总监 Humphrey Carter 解释说:“他们最初制造了一台用于生产皮划艇和独木舟桨轴的长丝缠绕机,该机集成了他们自己的 0° 纤维轴向缠绕技术。” “这现在是一项核心竞争力。我们已经证明,这种结构可以产生更坚固、更坚硬的结构,对纤维的屈曲具有更高的抵抗力。”

该公司还开发了缠绕用于连接的整体复合箍的能力。它们用于从悬挂式滑翔机翼梁到传动轴和工业部件的零件。 “CompoTech 设计机器和控制软件,”卡特说。 “因为我们可以完全控制流程,所以我们可以更好地优化设计。我们根据设计标准开发定制的工艺技术,并将其提供给我们的技术合作伙伴以及复合材料设计师和生产商。例如,我们已将该技术授权给 Southern Spars/North Marine Group。”

CompoTech 缠绕纤维围绕销(左)产生结构

带有集成连接器(右)。来源:CompoTech

设计机床

目前,该公司拥有约 50 名员工,其中近一半从事设计和工程。它还与布拉格的捷克技术大学 (CTU) 和西波西米亚大学(捷克共和国比尔森)有着密切的联系。 CompoTech 开发了适用于广泛应用的复合材料解决方案,包括农业喷洒设备的喷杆、风力叶片尖端的轴、自行车车架和车轮、汽车装配夹具的管子和车架以及激光切割机和数控机床的轻型龙门组件。

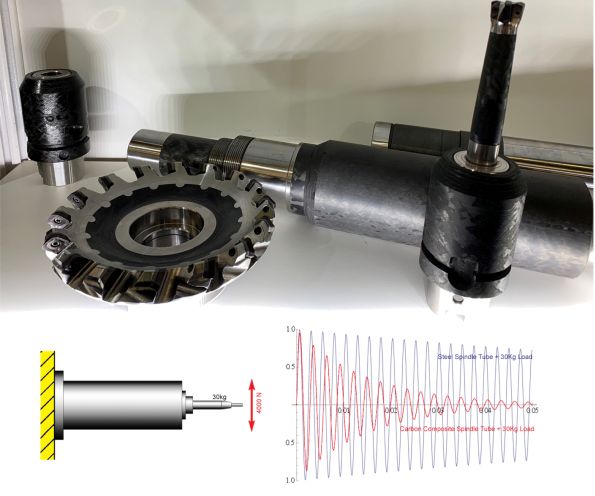

“由于工业和机床行业在捷克共和国的盛行,我们从 2000 年代初就开始在工业和机床领域工作,”卡特解释说。 “这是一个非常保守的行业,不了解复合材料。因此,我们去机床展览会并教育他们。”该行业已经知道,来自加速零件和切削表面(例如铣齿)的振动会导致加工精度和刀具寿命降低。 CompoTech 解释说,切削刀具的谐波——基于质量、刚度和施加的载荷/力的振动——通常是性能和生产率的限制因素。鲜为人知的是,碳纤维增强塑料 (CFRP) 可用于机器和刀架的结构中,以减少质量并增加与钢相比的刚度。 CompoTech 报告称,使用沥青纤维后,重量分别减少了 25%,刚度增加了 200%(单向纤维达到了 400 GPa)。这是增加结构固有频率和防止共振的两种主要方法。这是结构自身振动的时候,这加剧了已经容易振动的旋转部件和变速机械的问题。

CompoTech 使用 CFRP和额外的阻尼材料,以减轻重量并增加刚度和阻尼,以防止振动。他们的技术还减少了机床漂移,从而提高了加工性能和生产率。来源:CompoTech

“与高压灭菌复合材料相比,使用我们的 CFRP 工艺还可以减少机床漂移,因为我们引起的热应力较小,”卡特补充道。 “刀柄通常是细长的横梁,可以随时间变化,具体取决于其设计和材料成分。这会影响工具的相对位置,降低其精度。”

在阻尼方面,CompoTech 超越了纤维和聚合物复合材料的固有特性,率先采用了其他材料,提供了钢的 12 到 20 倍的阻尼,直接对抗振动并加速其衰减(见上图)。 “我们在设计阻尼复合材料以实现所需的特性和性能方面拥有十多年的经验,”卡特说。一个例子是一种新的工件卡盘设计,与钢卡盘相比,它需要的夹紧力要小得多。另一个是用于车削飞机发动机低压涡轮 (LPT) 壳体的改装夹具,该壳体由难加工的 Inconel 718 合金制成。通过欧盟资助的 INTEFIX 项目开发,CompoTech 开发了 CFRP 环以取代用作夹具定位器的金属环。结果是刚度或功能没有损失,同时改善了工件行为和更好的加工性能。实际上,夹具变得智能化,能够在加工过程中根据需要调整工件夹紧。

CompoTech 已经开发, 与 CTU、KIMM 和 Samyang Reduction Gear 合作,电动汽车混合金属/复合变速箱和齿轮轴可减轻重量和噪音。来源:CompoTech

CompoTech 还正在进行电动汽车混合金属/复合变速箱的工作,目标是将质量减少 25%,并通过增加固有频率和阻尼来降低噪音。该项目(2016 年至 2019 年 10 月)与布拉格的捷克技术大学(CTU)、韩国机械材料研究所(韩国大田 KIMM)和 Samyang Reduction Gear Co. Ltd.(韩国仁川)合作。变速箱的主体将与用于轴承表面的金属嵌件复合。 CompoTech 设计并生产了上下变速箱壳以及齿轮轴。所有这些都包括多个部分,这些部分是粘合在一起的。 CTU提供了测试和有限元分析,而项目的韩国合作伙伴提供了技术规范,将完成、组装和测试齿轮箱。

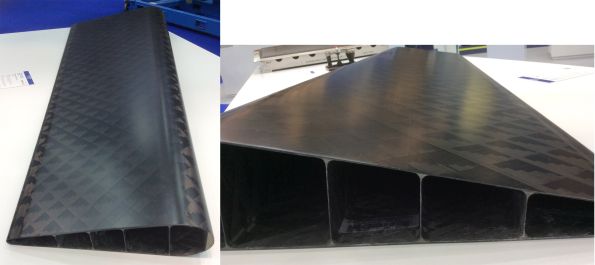

CompoTech 已经开发单片式副翼使用纤维缠绕和纵向肋——而不是传统的舱壁肋、预浸料和粘合剂——形成了一个重量轻、抗分层的结构,特别是在后缘。

资料来源:Ginger Gardiner,JEC 2019 的 CW

防分层副翼

Carter 解释说,许多 CompoTech 为机床执行的研发工作随后被应用到新应用中,例如 Aero Vodochody AEROSPACE(奥多莱纳沃达,捷克共和国)L-39NG 喷气教练机的副翼。 “这是一项要求很高的应用,后缘压力非常高,”他说。除了飞行载荷外,武装版本的飞机在发射机翼火箭时还会经历压力波。 “对于传统的复合材料结构,副翼后缘会出现分层,”卡特指出。 “我们消除了所有粘合剂粘合,而是使用湿法长丝缠绕和共固化创建了一个整体结构。我们花了几个月的时间来开发设计和流程步骤。首先,我们的机器人辅助绕线器用于对形成副翼翼梁的四个箱形梁进行纤维缠绕。这些是梯形,然后是前缘和后缘的 D 形。”后缘也有一个单独的部分放在上面,以创造一个更符合空气动力学的表面。

“然后我们将所有这些部件在它们的心轴上连接在一起并过卷,以在纵向肋条的顶部形成外表面,”卡特继续道。整个结构真空袋装,室温固化,90℃后固化。

该项目是我们如何与客户合作开发工艺技术和设计的一个很好的例子。我们的想法不是批量生产副翼或其他部件。我们将生产机器,我们的客户将缠绕零件。”副翼现在正在飞行,Aero Vodochody 有 4 年的 L-39NG 喷气教练机订单积压。

总的来说,CompoTech 的湿式缠绕工艺是一种基于精度的工艺,基本上是动态制造丝束。 “我们主要使用环氧树脂和 100°C 固化,”卡特说。 “对于需要更高 Tg 的应用,例如我们为石油和天然气行业生产的一些井下工具,我们可以在 140°C 下固化。”

3D 示例用于高轴向刚度、厚且截面复杂的零件的蜂窝复合材料。来源:CompoTech

新工艺

3D 蜂窝复合材料 (3Dc) 是 CompoTech 的名称,用于生产具有三维增强功能的复合材料的一系列工艺。导致横截面具有蜂窝状外观,这种结构在 x 方向上实现了高轴向纤维含量,与 y 和 z 方向上的纤维相互连接,形成细胞壁。我们为需要非常高轴向刚度的厚零件创建了此工艺,”Carter 说。这种刚度是由非常高的 0°(轴向)纤维含量产生的。单元壁还通过单元壁在截面上承载剪切载荷,并允许实现更有趣的截面,例如上图所示的 T 形槽。

该公司还在 3D 打印心轴和支架,以满足扭转和自然频率要求,而无需更厚的层压板。 “这是与 CTU 合作的另一个项目,”卡特说,“我们正在开发结构的自动化内部设计。”他指出,热塑性复合材料绕组正在大规模起飞。 “这是我们的下一步,将我们在热塑性塑料中的绕组与 3D 打印相结合,并使用折叠技术为复合材料和机床结构创造创新的成型工具。”

CompoTech 使用混合制造坚硬、轻便的 CFRP 龙门结构,从而提高机器精度和速度。资料来源:CompoTech、Eagle Laser。

树脂

- AT&T 与 Tech Mahindra 合作开发新的开源 AI 平台

- CompositesWorld SourceBook 2022

- Salewas 新款登山靴采用热塑性复合材料

- CEAD 推出新型 E50 机器人挤出机,用于更大的 3D 打印复合材料

- 复合材料作为车身增强件

- ATL Composites 环氧层压系统保持新的冲浪板外观

- 复合材料 4.0:数字化转型、自适应生产、新范式

- 在灯丝的世界新技术和市场的绕线事件

- IRG CosiMo 热塑性复合材料联盟推出新设施

- Green Science Alliance Co. Ltd. 制造新型纳米纤维素复合材料

- 以色列的高性能复合材料

- Nèos International 在英国建立新的复合材料总部