建造未来博物馆

目前正在阿拉伯联合酋长国(阿联酋)迪拜建造的未来博物馆是有史以来建造的最复杂的建筑之一。这座 78 米高的建筑在一个位于三层裙楼顶部的圆环形外壳内有七层楼。环面的外立面由 1,024 块阻燃 (FR) 复合板组成。每个面板均采用不锈钢包覆,具有独特的 3D 形状,并集成了模制阿拉伯书法。阿联酋副总统兼总理兼迪拜酋长国统治者谢赫·穆罕默德·本·拉希德·阿勒马克图姆殿下描述了迪拜未来愿景的诗篇。它们还充当建筑物的窗户,将日光投射到无柱的内部,并通过 14 公里的集成 LED 照明在夜间营造出戏剧性的效果。

由谢赫穆罕默德设想为创新和发明的孵化器,未来博物馆被认为是世界上最先进的建筑之一,是人们可以体验和研究新技术的地方。它也是建筑的象征,通过数字设计和使用更高效的材料来突破界限。参数化设计用于开发钢斜交网格——一个由 2,400 个对角相交的钢构件组成的框架——其上附有复合混凝土楼板和 17,000 平方米的复合覆层,后者使用了 100 万平方米的多轴玻璃和碳纤维增强环氧预浸料。

迪拜公司 Affan Innovative Structures 提供了面板的复合设计,以及制造和安装支持。 “这是第一次进行这样的项目,”该公司的首席执行官 Amer Affan 博士说。 “也是第一次使用复合板通过如此复杂的形状集成多种建筑功能。”

首席建筑师肖恩·基拉 (Shaun Killa) 解释说,这种复杂的外部通常是雨幕,后面的建筑物包含防水系统。 “这简化了问题,因为在创建这些非常立体的形式时它更宽容一些,”他指出。 “然而,在这座建筑中,围护结构起到了防水、气密、结构和照明的作用。” Affan 承认,对于如此宏大的项目,他的公司规模很小,“但我们已经利用我们的技术专长实现了一些独特的东西,并展示了未来建筑的建造方式。”

复杂的数字设计能力

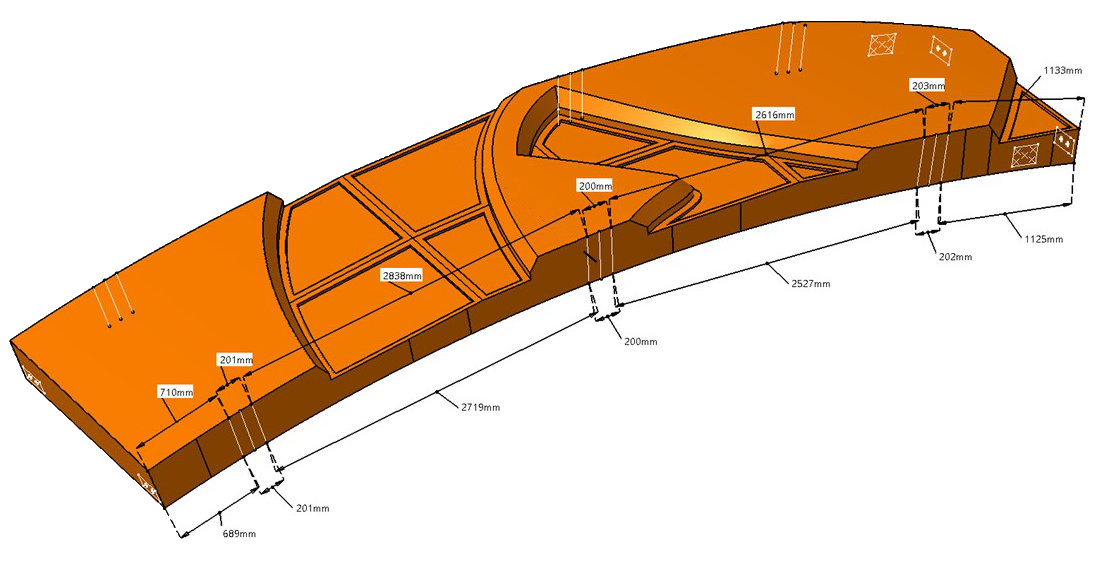

Affan Innovation Structures 最初是由未来博物馆工程团队联系的。 “没有多少公司能够完成外墙所需的工作,”Affan 指出。 “唯一的其他竞争对手提出了一个普通的幕墙,外面有铝板或不锈钢板。”通常与钢结构框架一起使用的幕墙很薄,由支撑玻璃、金属和/或薄石外板的铝框架制成(参见“建筑围护结构:FRP 单元化外墙”)。这被工程团队拒绝,因为它太难了,而且无法提供与使用集成的多功能复合板立面相同的外观。因此,Affan Innovation Structures 提出的后者被选为该项目。 “我们还拥有使我们能够制造大型面板的独特技术,”Affan 补充道,“宽达 3 米,高达 9 米,双向弯曲,这意味着接缝更少。”

Affan Innovation Structures 非常适合这个项目。该公司由 Affan 博士于 2004 年成立,提供完整的交钥匙解决方案——从概念设计到安装和建筑维护——以应对非常技术性的挑战。该公司的简历包括阿卜杜拉国王体育城体育场(沙特阿拉伯吉达)的复杂几何铝制屏幕/覆层、复合材料入口天篷和 Yas 购物中心(阿联酋阿布扎比)的 64 个复杂图案的玻璃和钢天窗,Sidra 医院(卡塔尔多哈)的外部复合屋顶和许多其他具有挑战性的项目。这种在复杂钢、玻璃和复合材料组件中的能力正是未来博物馆多功能复合材料外观所需要的。

“在每个复合面板中,阿拉伯文字中有一个平板玻璃 [面板] 系统,”Affan 解释说。 “玻璃几乎嵌入面板内部,深度可达 200 毫米。”这个凹槽不仅从建筑物的顶部变化,减少了凹槽以防止积水,到底部,垂直和底切面板可以深凹而不积水,而且在每个面板内,倾斜和缩小以产生渐变,自然脚本的边缘。 “凹槽的位置和边缘也因玻璃在面板内的位置而异,因为玻璃是平坦的,但面板是弯曲的,”Affan 指出。 “这只有通过数字设计和 CNC 加工才能实现。”还需要这种精度,以确保从一个面板到另一个面板的脚本在安装面板时精确对齐,以便字母和单词正确地流过建筑物的外部。

对于 Affan 来说,唯一的解决方案是将阿拉伯文字和凹槽嵌入每个复合面板中。 “钢筋将被放置在精确的 CNC 加工模具中,”他解释说。幸运的是,Affan Innovative Solutions 用来驱动其 CNC 机器的 CATIA 软件(Dassault Systèmes,法国 Vélizy-Villacoublay)也是航空航天业用来设计复杂飞机和复合结构的 3D CAD 程序。此外,Affan 的 28 名工程师团队还精通 Tekla BIM 软件、Rhino 3D(美国华盛顿州西雅图市 Robert McNeel &Assoc.)和 Autodesk AutoCAD。 “我们在 CATIA 中完成了所有图纸以及层压板设计,这使我们能够进行如此复杂的加工,”Affan 说。

然而,设计并非微不足道,必须满足各种结构和风荷载。例如,环面内部产生了风洞效应,Affan 解释说。这些面板必须承受高达 450 kg/m 2 (92 磅/英尺 2 ) 的风荷载。 (请注意,国际建筑规范列出的风荷载为 71 lb/ft 2 美国佛罗里达州西棕榈滩的高风险飓风区)。未来博物馆的复合板也经过量身定制,以最大限度地减轻重量。 “这些面板使用 9 到 13 层,因位置和负载而异,”Affan 说。他补充说,复合材料技术中心(德国施塔德)是空中客车的子公司,也是 CFK Valley ev(德国施塔德)贸易组织的长期合作伙伴,“为我们的层压板设计、挠度和刚度提供了第三方检查计算。”

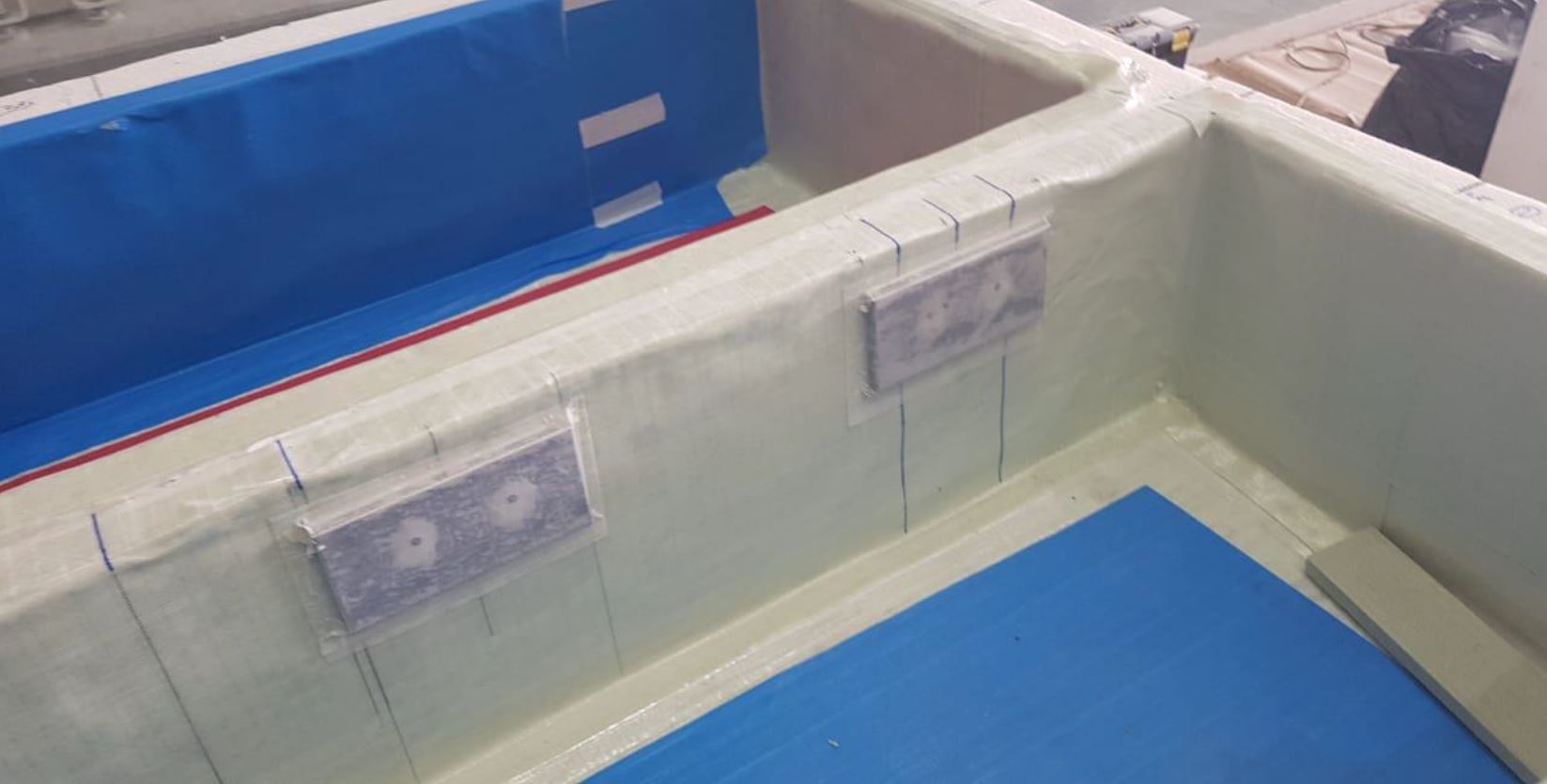

另一个复杂性和创新是面板还集成了自己的连接系统。 “在边缘,24 层形成盒式连接几何形状以连接到建筑物,”Affan 解释说。盒式系统是一种连接外部覆层的方法,最初是为雨幕式安装而开发的。尽管类型和几何形状各不相同,但盒式磁带通常可以实现平坦、防雨的外表面,该外表面固定在建筑物的承重框架后面。对于未来博物馆的外墙板,不需要单独的部件来形成盒式边缘,而是被加工到每个模具中,从而集成到每个复合面板中。

材料、模具和面板制造

尽管 Affan Innovative Structures 的 10,000 平方米复合材料制造空间有 16 台树脂灌注机和 8 个 3 米乘 20 米的玻璃顶钢基树脂灌注台,但它选择使用预浸料。为什么? “实现必要的阻燃性能需要大量添加剂,因此树脂会变稠并且不会在灌注中流动,”Affan 解释说。在这种情况下,添加剂是三水合铝(ATH,参见“无重量耐火”)。他继续说道,“因此,我们与 Notus Composites [Ras Al Khaimah,UAE] 合作开发了一种阻燃环氧树脂预浸料。我们主要在某些存在偏转问题的部分使用玻璃纤维和碳纤维。” Notus Composites EPFR-609 预浸料经迪拜民防局批准,结合 NE11-FR 表面膜,已通过 NFPA 285、EN13051-1 和 ASTM E1098 和 E84 A 级防火要求(请参阅“阻燃预浸料使 .. .”和“更好、更便宜的 FRP 建筑材料筛选”)。

由于迪拜的外部金属表面在夏季可达到 80°C (176°F) 的温度,Affan 解释说,“我们在 120°C 下固化预浸料以确保有足够的 Tg(玻璃化转变温度)来抵抗头部变形。因此,模具是用聚氨酯泡沫加工而成的,这种泡沫可以承受更高的温度,但价格更贵。我们尝试了三四种不同的泡沫,但只有一种 可以承受温度和真空压力,同时又足够柔软,可以轻松快速地进行CNC加工。

每个模具的 CNC 加工需要 12 到 72 小时,1,024 块复合板中的每块都需要自己的模具 . Affan Innovative Structures 的所有四台 CMS(意大利佐诺)5 轴数控机床——最大的长 33 米、高 13 米、高 2.5 米——都需要满足博物馆苛刻的生产速度。 “如果一台 [机器] 停机进行维护,我们会让其他机器并行运行,”Affan 解释说。

使用 (Bulmer, Mehrstetten,德国)自动切割机。 “我们没有在面板中使用芯材,因为与今天不同,当时没有可以通过阻燃要求的泡沫芯材,”Affan 说。即使采用这种自动化,该公司的 250 名员工(到 2015 年已达到总人数)也是交付生产所必需的,平均每天四块面板。由六名工人组成的团队,每人都有一名主管和一套平衡的技能,以提高效率,铺设面板。 “通常情况下,我们会有两到三个团队参与一个项目,”Affan 指出,“但为了满足这个生产计划,我们在任何给定时间都有 20 个团队在工作。”

制作步骤

步骤1聚氨酯泡沫被研磨成精密模具。所有制造步骤图像的来源 |阿凡创新解决方案

步骤 2 将玻璃纤维/环氧树脂预浸料手工放入模具中。

步骤 3 预浸料叠层被真空包装并在烘箱中在 120°C 下固化 6 小时。

第 4 步脱模后的面板准备用于不锈钢饰面的粘合。

第 5 步不锈钢六边形粘合并机械固定在 FRP 板上。

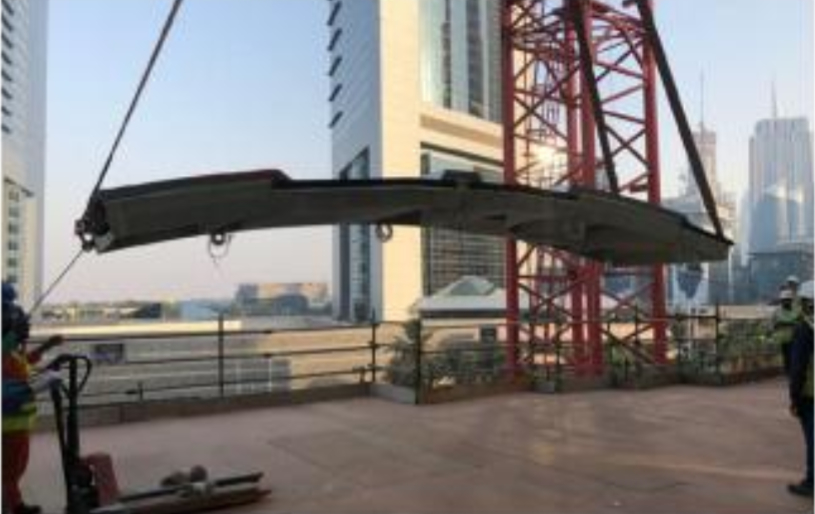

步骤6 将成品板吊起安装。

步骤 7 每个面板都通过独特的 3D“万能关节”进行调整。

步骤8通过独特的3D“万向节”调整每个面板,以实现平滑对齐的外立面。

上一页下一页叠层手工铺设、真空袋装并在长 20 米、宽 8 米、高 3 米的烤箱中固化 6 小时。 “每台 CNC 机床都有自己的烤箱,”Affan 说。 “我们没有在每个固化周期将许多面板聚集在一起。相反,当每个面板准备好时,我们立即对其进行固化以保持尽可能高的生产流程。然后我们对面板进行脱模并使用 3D 扫描仪来确保制作的面板与 CATIA 文件匹配。根据我们的全面质量控制系统,我们必须在流程的每一步检查数字文件。”

完成的面板然后接受不锈钢外部饰面。 “不锈钢被粘合到每个面板上,然后用机械紧固件连接,这本身就是一门艺术,”Affan 说。 “为了覆盖在 3D 面板上,金属被切成小六边形。六边形网格根据曲率的大小不同而不同。即使我们在粘合方面有经验和信心,在建筑物的生命周期内也不存在单个六边形分崩离析的风险。因此,每个六边形都必须连接——单个面板需要多达 200 到 300 个附件。”完成的面板然后被送到现场进行安装。

NASA 协助的无问题安装

安装实际上是由该建筑的建筑公司 BAM International(荷兰豪达)完成的。 “我们只提供安装人员来帮助处理面板,”Affan 指出。 “每个人被解除的方式是关键。这些面板的设计足够坚固,适合每个人在建筑物中的特定位置。但是,它们必须以特定方式提升,至少通过两个提升点,就像在更传统的构建方法中悬挂卡带一样。”

还有一个额外的问题是 Affan 唯一有资格解决的。 “为了让每个面板都坐在钢结构上并形成光滑的表面,我们需要能够在 3D 中调整面板的深度、方向和曲率——换句话说,一种具有三个自由度的万向节. 1985 年,我在加利福尼亚的 NASA 学习空间站结构的阻尼。关键是能够在航天飞机停靠时移动每个结构并对其进行调整,以便快速衰减振动,有点像消除噪音。我在安装过程中对面板的安装和调整使用了相同的技术。”

此外,由于面板还提供了建筑物的防水密封,因此它们之间不能有间隙。 “面板不能直接邻接,否则它们可能会破裂,”Affan 说,并解释说由于悬臂 6 th 上的活荷载高达 1.5 吨 地板展区,钢结构实际移动。 “我们在面板之间保持了精确间隔的间隙,并用特殊的垫圈填充了它。”这种垫圈足够柔软,可以膨胀,但又足够坚硬,可以承受载荷,在提供密封功能的同时,使建筑物的外观更具美感。

Affan 指出,这样的解决方案是一个优势。 “因为我们来自结构背景,所以我们能够结合多种材料。这是非常重要的。复合材料只是我们使用的一种材料。这不仅仅是一个复合项目。”结果不言自明。 “安装进行得很顺利;完全没有问题,”Affan 说,他指出,除了确保其与数字文件的一致性外,没有办法检查面板是否适合。标赫项目经理 Bauly 在伊丽莎白·贝恩斯 (Elizabeth Bains) 的一篇 BBC 文章中作证说:“我们还没有一个面板不合适、形状错误或拼写错误。”

未来的模块化结构

“我们一起管理了整个过程,”Affan 补充道。 “我们公司内部的团队合作也是关键;设计组和叠层组必须相互协调。我们从来没有做过这么大的工作,这是一个挑战,但我们喜欢挑战。”

不幸的是,COVID-19 已经造成了损失。 “我们在大流行封锁之前完成了这项工作,”他说。 “现在,我们的人数减少到不到 30 人。这是毁灭性的。但这影响了所有人,而不仅仅是我们。”然而,Affan 看到了未来的希望以及复合材料在实现世界建筑所需的可持续性和创新方面将发挥的作用。 “特别是在迪拜和 GCC(海湾合作委员会),人们想要尝试新的想法。它展示了建筑和施工的未来。”

他强调说,未来将属于那些可以使用模块化建筑系统的人,“而 COVID-19 实际上正在加速这一进程。公司将构建模块并将其发送到站点。这将会发展,因为它将低效率转移到工厂外,提高控制和质量。在现场,您必须协调所有人员。浪费时间,等待其他分包商。您还依赖于天气和停工。在工厂制造消除了所有这些。由于它们坚固、轻便且耐用,足以轻松运输和安装,因此复合材料允许采用这种模块化结构,您可以制作任何您想要的形状。”

Affan 指出,模块化结构已在游轮中使用多年,每个客舱都是预制的,配有暖气/空调、电气和管道系统,然后像乐高积木一样组装到船的钢框架中。 “想象一下,当每个模块都已经装配好后,您将节省多少时间。我们现在正在考虑使用复合材料以这种方式建造高层建筑的项目,”他说。 “如果你有阻燃树脂,那么你就不需要以前是金属的部件。”引用以这种方式建造并于去年在纽约市竣工的万豪酒店,Affan 补充道,“这座建筑是钢和木材,但我们可以用复合材料建造。”

树脂