CETMA:意大利的复合材料研发和创新

Centro di Ricerche Europeo di Technologie, Design e Materiali(CETMA,布林迪西,意大利)成立于 1994 年,是意大利最大的独立研究和技术组织之一,拥有 4,000 平方米的设施和 75 名员工。 20 多年来,CETMA 在复合材料方面进行了大量投资,从而产生了广泛的专业知识:

- 组件设计和原型制作

- 新的复合流程

- 复合材料和塑料的回收工艺

- 针对成本、可持续性、费率等进行流程优化。

- 实时流程监控

- 无损检测 (NDT)

- 在生产和服务期间实时和远程进行结构健康监测 (SHM)

- REACH 咨询

- 热塑性冲压、连续压缩成型 (CCM) 和预浸料压缩成型 (PCM)

- 液体灌注、树脂传递模塑 (RTM) 和相同合格的 RTM (SQRTM)

- 高压釜 (OOA) 预浸料

- 感应焊接

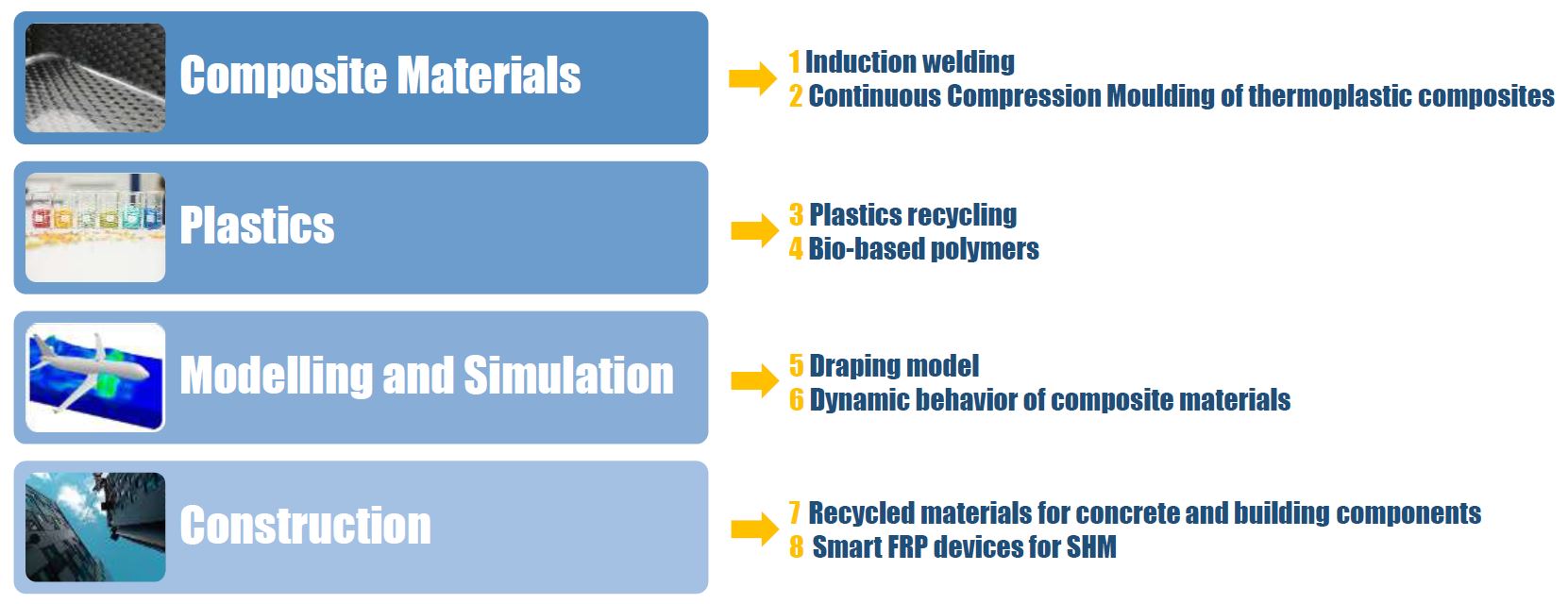

CETMA 的主要目标是支持公司和创新。 CETMA 的复合材料活动由四个主要实验室提供服务,由其先进材料和工艺 (AMP) 部门组织,该部门还包括四个领域:

- 材料和表征

- 技术和流程

- 建模和仿真

- 诊断和结构健康监测

AMP 拥有 30 名员工,包括材料、航空、土木和化学工程师,以及一名化学家、材料科学家、建筑师和多名技术人员——符合其对多学科团队的信念。

热塑性复合材料的强度

“我们提供全方位的复合材料服务,”CETMA AMP 部门负责人 Alessandra Passaro 指出,“但我们在热塑性材料方面的活动目前是我们的优先领域之一。所有不同种类的热塑性基体聚合物都在我们的实验室中进行了加工。我们于 2004 年开始使用 TWINTEX 混合纤维,并在大约 15 年前使用简单的压力机进行压缩成型。现在,我们已经开发了专利的连续压缩成型 (CCM) 和感应焊接技术。我们已经分析了可用于这些过程的所有热塑性复合材料。”

CCM 生产线可以使用 PPS、PEEK、PEKK 或 PAEK 制造等截面零件。但是,CETMA 流程与 XELIS(德国马克多夫)和 ATC Manufacturing(美国爱达荷州波斯特福尔斯)等公司所使用的流程有何不同? (参见 CW 文章:“航空级压缩成型”和“在航空航天领域加速热塑性复合材料”。)Passaro 解释说,“我们使用的模具设计有一些具体细节。我们的技术在可以使用的几何形状和基体材料方面更加灵活。它仍在开发中。”尽管已获得专利,但该技术仍在开发中,并且某些方面是专有的。 CETMA 追求 CCM 的原因不是。 “我们看到了对连续热塑性复合材料工艺的使用和需求的增加,”Passaro 说。 “XELIS 是一家产品公司,而不是机器供应商。我们是一个独立的研发机构,因此从不同的角度投资和开发技术。”

这方面的一个例子是广泛的过程模拟,以分析模具中的温度分布。 “模拟结果让我们可以全面了解材料随时间推移的温度变化情况,”她解释说,“从一侧进行在线监测非常困难,但它对于最大限度地减少复合材料中的缺陷至关重要。”

感应焊 组装

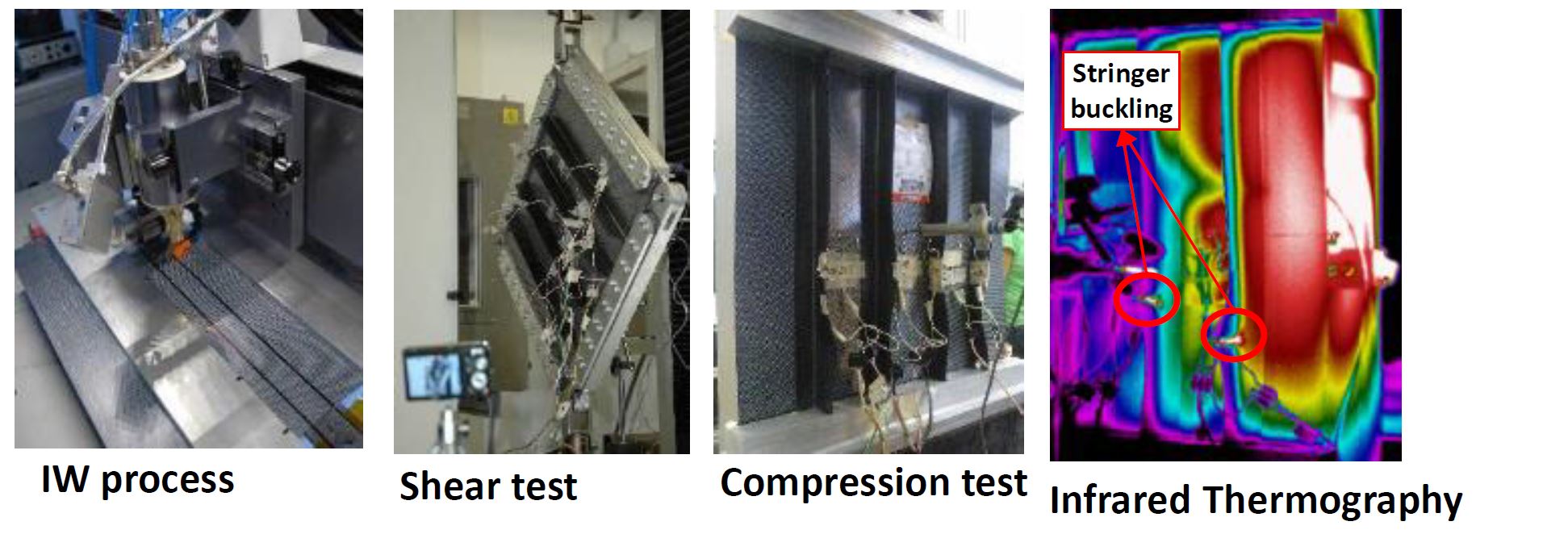

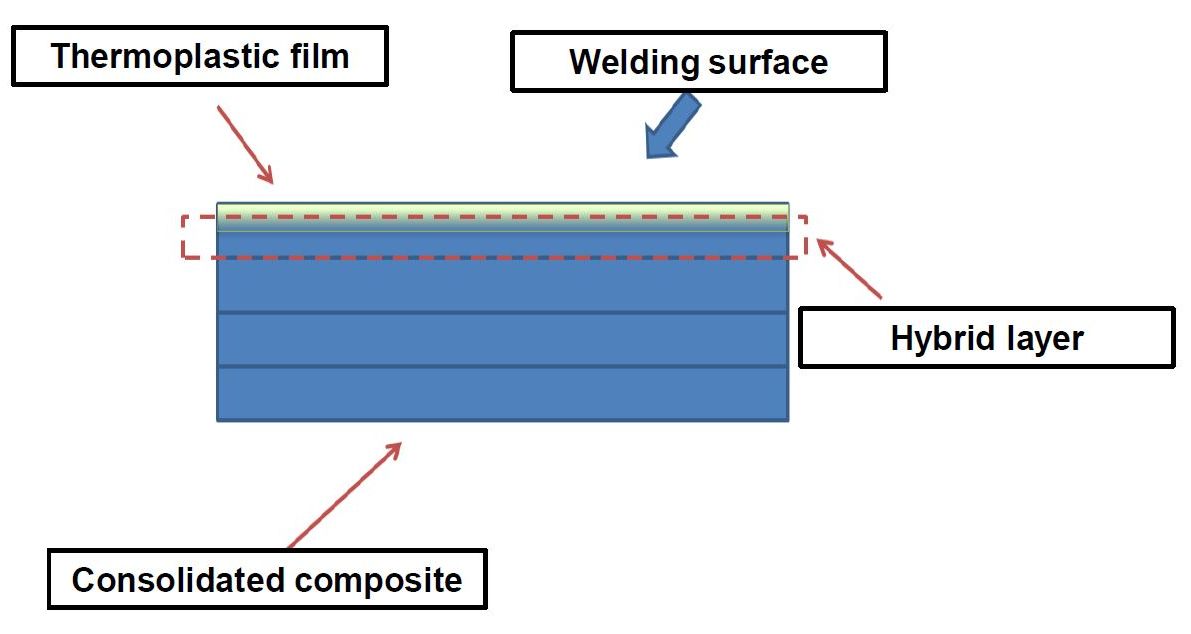

CETMA 热塑性复合材料专业知识的另一个关键部分是获得专利的感应焊接技术,其中包括控制系统和冷却以保持焊缝内的热量。 CETMA 与合作伙伴 EURECAT(西班牙巴塞罗那)一起使用该技术将 CCM 型材和板材组装成热塑性复合龙骨梁,用于 Clean Sky 2 KEELBEMAN 项目中的空客 A320 型飞机。我在 2020 年 1 月的博客“为 Clean Sky 2 推进热塑性复合材料和 RTM……”,提供了有关该项目的更多详细信息以及 CETMA 焊接的详细信息。

“我们开发了两种类型的感应焊接系统,”Passaro 指出。“一种是用于平面的固定机器,另一种是基于机器人的用于复杂 3D 几何形状的机器。两者都可以在工业规模上实现连续焊接,而无需在焊缝中添加额外材料,同时在组件中提供非常高的粘附性能。”

CETMA 已经展示了在使用碳纤维织物和单向 (UD) 胶带以及一系列基体材料制成的复合层压板的感应焊接:PPS、PEEK、PEI、PEKK、PP、PA6、PA12 和混合热固性环氧树脂/PVB(聚乙烯醇缩丁醛)热塑性体系。

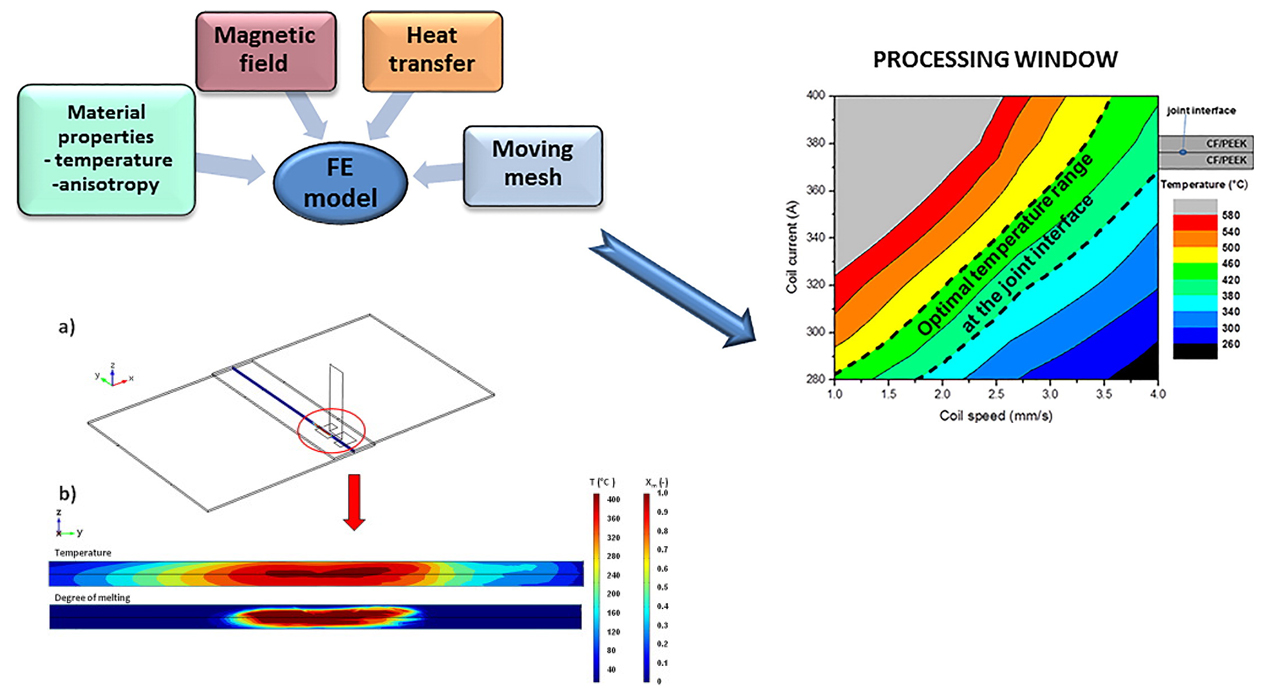

它还将其在计算机建模和模拟方面的专业知识应用于感应焊接过程。 “这使我们能够预测焊接过程中连接区域的温度变化,为优化工艺参数提供根本帮助,”Passaro 说。

Clean Sky 2 和复合材料研发项目

除了 KEELBEMAN,CETMA 的 AMP 部门目前还参与了另外四个 Clean Sky 2 项目。

TRINITI - 飞机用多材料热塑性高压氮气罐 (JTI-CS2-CFP09-2018-02)。这个为期两年的项目于 2019 年开始,旨在建造一个原型飞机储罐,用于长期储存用于消防目的的氮气。代傲航空(德国吉尔兴和德累斯顿)是该项目的主题经理。合作伙伴还包括航空航天研发实验室 Novotech s.r.l. (意大利那不勒斯),复合材料测试实验室(Inverin, Co. Galway, Ireland)。该项目将通过共挤等工艺组合制造多材料热塑性复合材料罐,以形成多层和多功能的内衬/层压板,然后使用激光辅助自动纤维铺放 (AFP) 进行原位固结 (ISC) )。 (有关 ISC AFP 的更多信息,请参阅“将热塑性复合材料航空结构加固到位,第 1 部分和第 2 部分”。)TRINITI 的一个目标是减少甚至消除低温环境中的微裂纹。目前,CETMA 正在努力寻找能够满足航空航天压力容器要求的所有热塑性材料。

备用 - 用于支线飞机机身桶地面演示器的全尺寸创新复合材料乘客和货物地板网格 – (JTI-CS2-2017-CfP07-REG-01-14)。这个为期 18 个月的项目于 2018 年 10 月开始,旨在制造使用碳纤维增强热塑性 (TP) 复合材料制成的全尺寸客货地板网格。高度自动化的生产包括渐进式滚压成型和用于组装的感应焊接。与传统的金属和热固性复合材料解决方案相比,其目标是减轻重量和经常性成本。复合地板网格将组装到 Clean Sky 2 支线飞机机身演示器中进行地面测试,并将根据 FAR 25.583 法规评估技术和经济影响以及阻燃性能。主题负责人是 Leonardo,而 CETMA 与机器制造商 OMI S.r.l 合作协调该项目。 (意大利福利亚诺雷迪普利亚)。

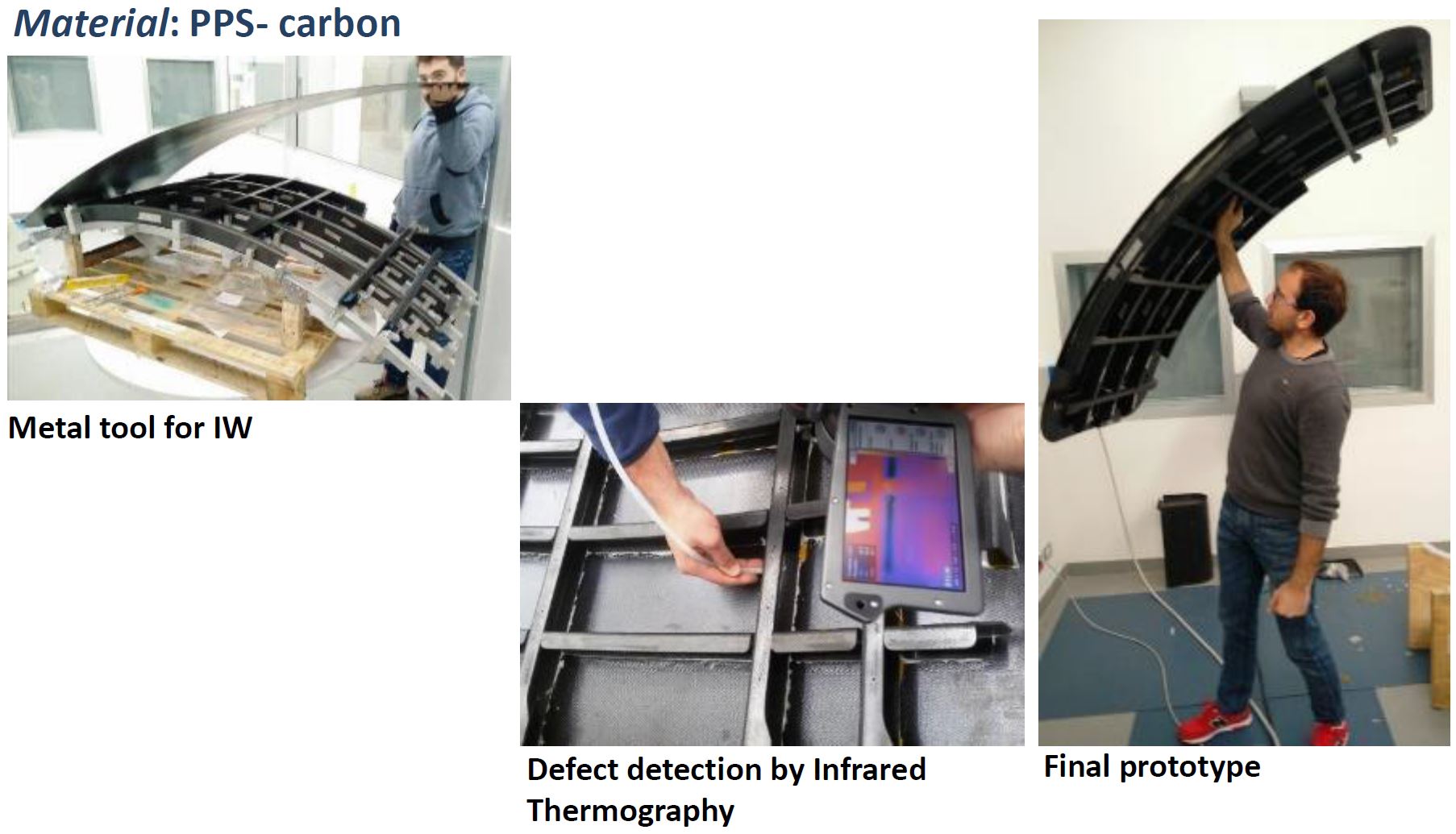

CETMA 已开发出适用于各种工艺的红外热成像 (IRT),包括热塑性复合材料蒙皮纵梁的感应焊接程序集(顶部) 并测试这些组件(底部) .

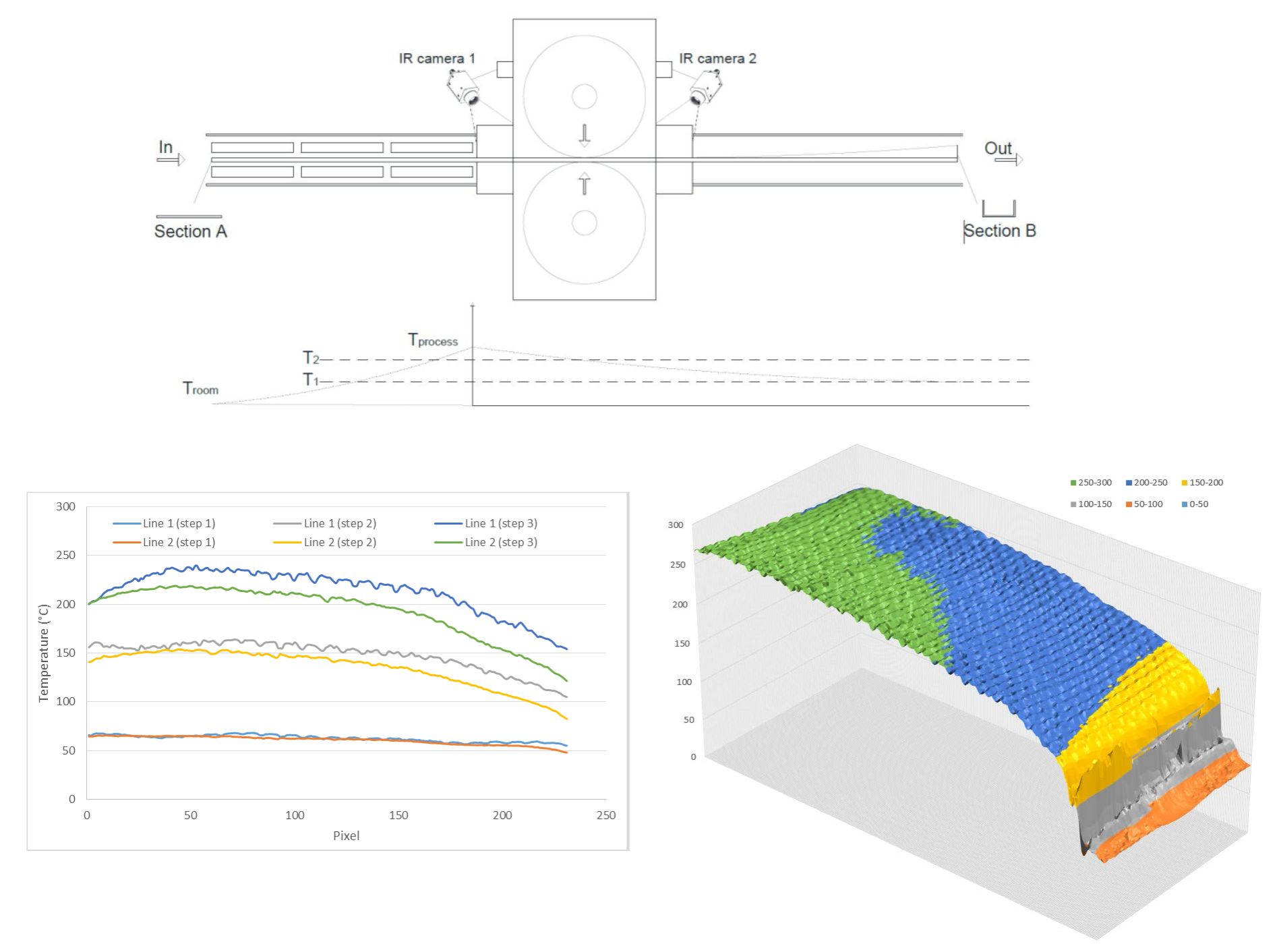

CETMA 已开发出适用于各种工艺的红外热成像 (IRT),包括热塑性复合材料蒙皮纵梁的感应焊接程序集(顶部) 并测试这些组件(底部) . CETMA 对 SPARE 的主要贡献之一是开发了红外热成像 (IRT),用于连续辊轧成型的在线监测。该过程使 TP 复合层压板卷受到压实和加热,直到达到材料加工温度、复杂形状和设计厚度。 “然而,重要的是要确保最里面的层经历基质的完全熔化和固结,”Passaro 解释道。 “此外,还有一个狭窄的温度窗口,可确保熔融但不会降解聚合物。 IRT 是一种非接触式方法,可以高精度测量零件表面的辐射热能。”

CETMA 使用由锌硒 (ZnSe) 制成的窗户来观察封闭设备的内部。它们对红外波透明,可在高达 500°C 的温度下工作。在 SPARE 项目的渐进式滚压成型生产线上建造了两个这样的窗户,上面悬挂着 IRT 摄像机,以便几乎垂直地观察加工材料。可编辑的控制软件可以在数值超出定义的目标范围时进行监控、记录和报警。

材料温度在两个极限点处通过型材横截面的均匀性进行评估 - 线 1 靠近加热步骤,线 2 沿成形过程更远。每个都分为 3 个连续的步骤(图 19):初始阶段(步骤 1)、成型过程开始(步骤 2)和减速成型(步骤 3)。 IRT 显示层压板外边缘的温度低于中心区域的温度,导致加热和机械性能不均匀。 IRT 记录的表面温度的 3D 表示(图 20)为更好地了解温度分布提供了视觉帮助。

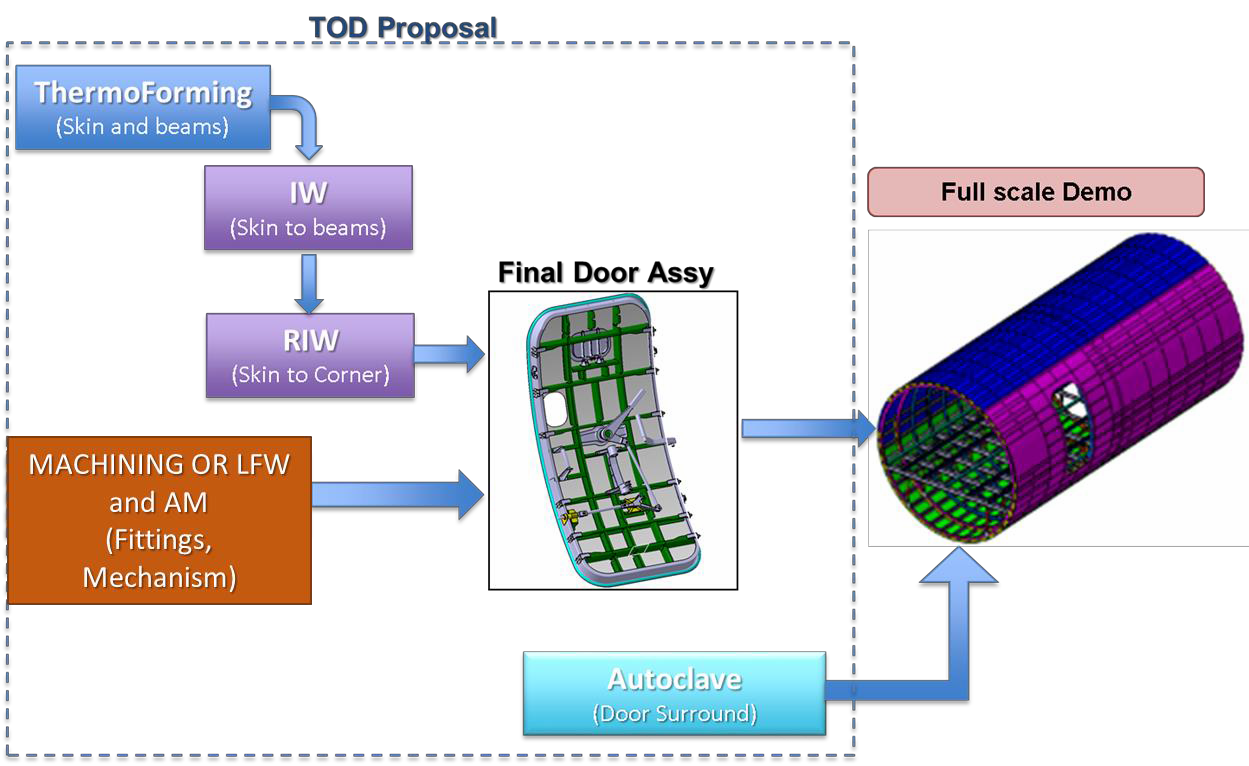

TOD – 门上的热塑性塑料 (JTI-CS2-2017-CfP07-REG-01-12)。 TOD 旨在开发和验证用于支线飞机的全尺寸热塑性复合材料门(包括机身子结构)的快速生产和组装。 TOD 是 Clean Sky 2 支线飞机 IADP(创新飞机演示平台)的一部分,它将清洁天空第一阶段绿色支线飞机 ITD(创新技术演示平台)中开发的技术集成到更高水平的复杂性和成熟度,通过两个飞行试验台和三个大型综合地面演示器。在 Leonardo 的带领下,CETMA 将与项目合作伙伴 The Welding Institute(TWI,英国剑桥)和航空航天 Tier 1 以及工程/工业化公司 DEMA(Design Manufacturing SpA,Somma Vesuviana,Italy)合作。

所提出的方法包括优化和验证用于组件制造和连接过程的热成型,例如感应焊接 (IW) 和电阻植入焊接 (RIW),这可以通过消除机械紧固件来减轻重量。 TOD 还将推进工业 4.0 自动化和在线监控,以通过强大的过程控制支持高质量零件(零缺陷)的高速生产。预期收益包括:

- 至少减轻 15% 的重量

- 通过传感器和在线监测将废料和废料减少 10%

- 与标准高压灭菌处理相比,节能高达 75%

- 通过自适应智能制造降低经常性成本(提高灵活性,降低全线工具成本)

- 改善了制造和轻型飞机运营过程中的二氧化碳排放量。

CETMA 参与了许多其他开发项目。一个例子是NHYTE (由 Out of Autoclave Continuous Automated Technologies 制造的新型混合热塑性复合航空结构)旨在展示由具有多功能功能的混合热塑性基质材料制成的创新集成航空结构。

NHYTE 由 Horizon 2020 计划资助,由 NOVOTECH(意大利那不勒斯)领导,于 2018 年 9 月开始,计划于 2020 年 1 月结束。这种高性能混合材料基于商业碳纤维/PEEK 预浸料,并添加了无定形 PEI通过自动纤维铺放 (ISC AFP) 进行原位固结,然后通过 CETMA 的专利感应焊接技术进行组装。 CETMA 已经完成了广泛的表征活动,包括混合复合材料的物理机械和虚拟测试以及感应焊接工艺设置。

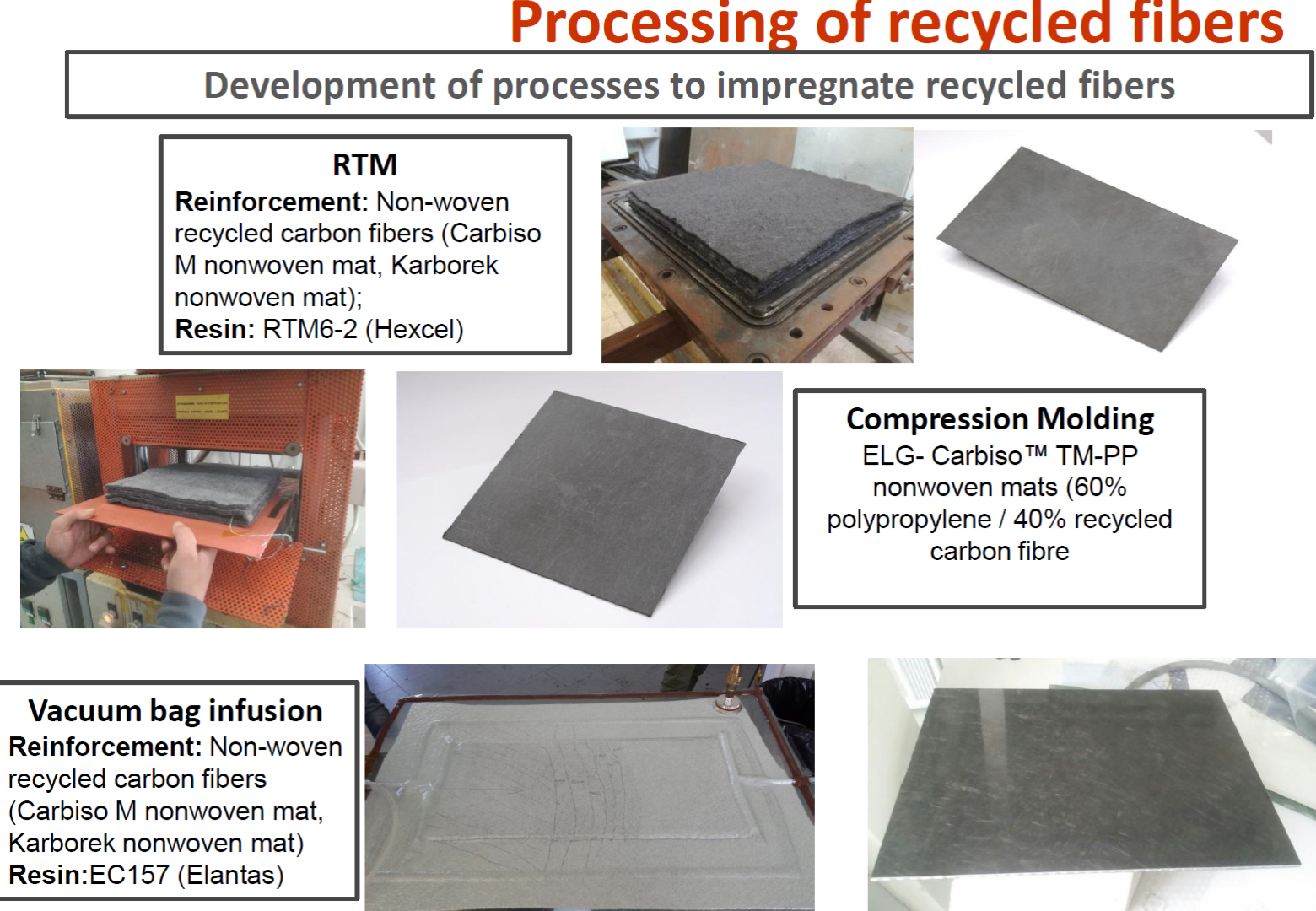

回收碳纤维

CETMA 的另一个关键领域是回收利用。 CIRCE 该项目旨在利用复合材料零件制造过程中产生的预浸料废料,将其回收到压缩成型化合物中,然后将其用于模制安全鞋的脚趾插入件。 CETMA 将表征这种二次原材料并开发一个数值模型来预测鞋垫的结构性能。该模型将有助于分析和验证冲击行为以满足安全法规,并将结果用于完善和确定鞋头嵌件设计。意大利项目团队包括 Base Protection (Barletta)、复合材料赛车/汽车零部件制造商 HP Composites (Ascoli Piceno)、机器和生产线专家 Elks Group (Ascoli Piceno) 和 Petroceramics (Stezzano)。

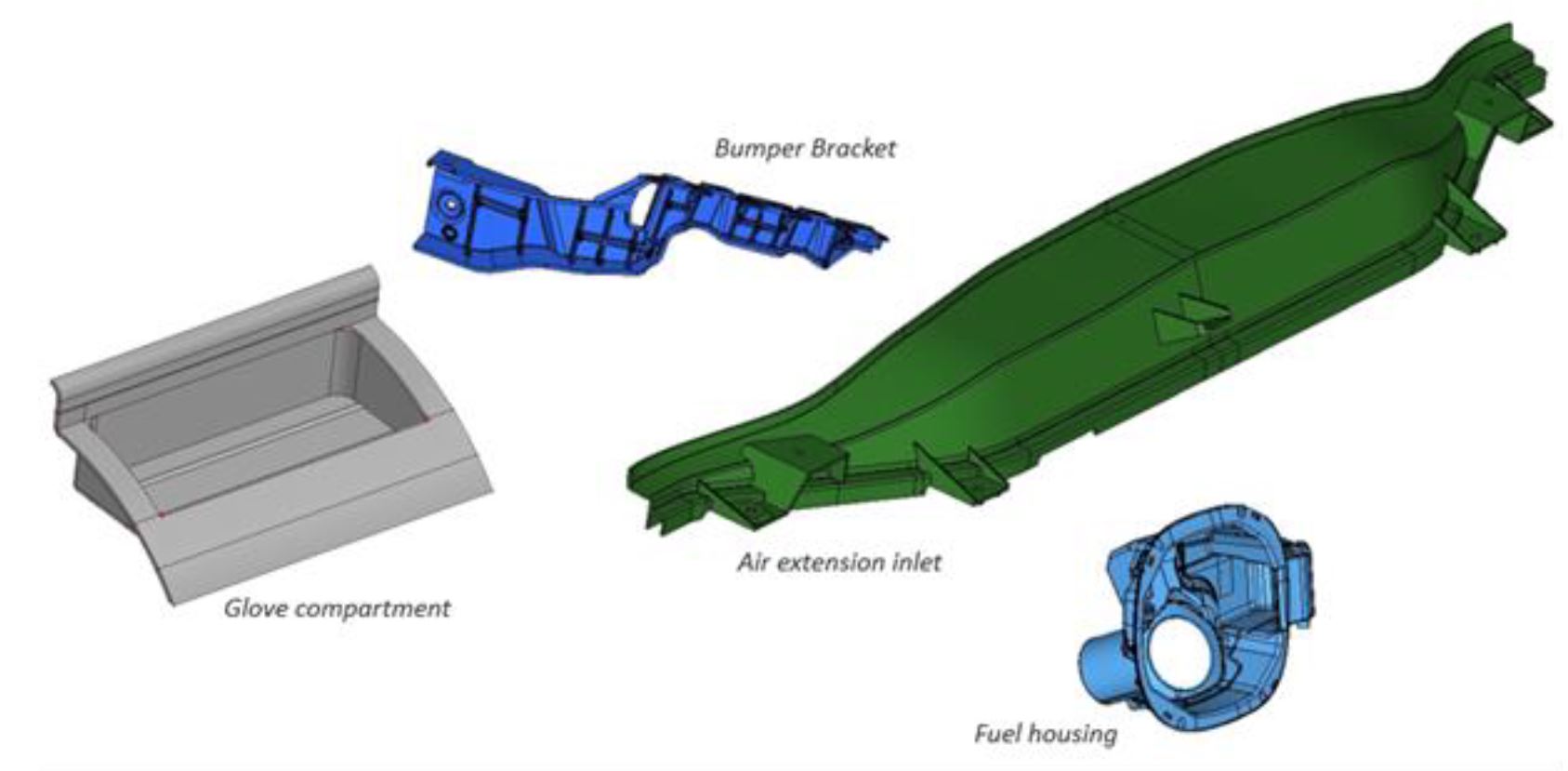

也许 CETMA 迄今为止最大的回收投资是通过 REVALUE 该项目旨在将再生碳纤维用于高价值复合材料。由欧洲创新与技术研究所(EIT,布达佩斯,匈牙利)资助,REVALUE 项目的目标是利用热解技术将领先生产商 ELG 碳纤维(英国科斯利)提供的回收碳纤维 (RCF) 与新的和回收的热塑性聚合物,以取代 Centro Ricerche Fiat(CRF,都灵,意大利)目前用于生产选定汽车部件的材料。

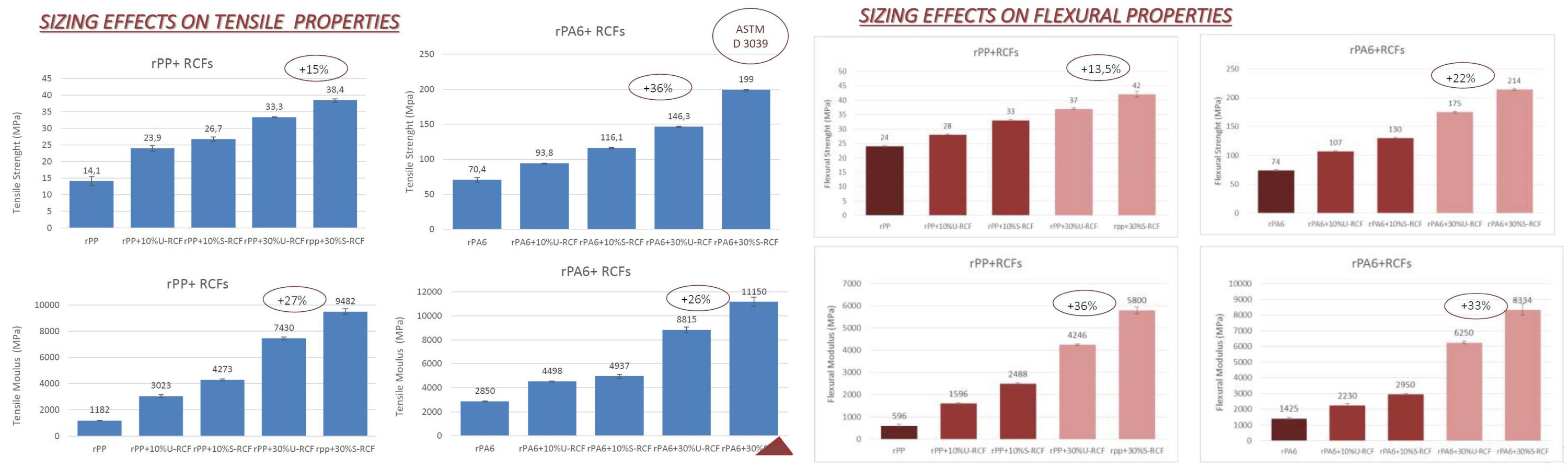

但是,正如 2020 年 1 月至 2 月 JEC Composites 杂志所述 Alessandra Passaro 等人撰写的文章“再生碳纤维的新施胶配方”。 al., 热解产生的 RCF 没有上浆,使得脆性纤维在处理过程中容易断裂,纤维束分离成长丝,导致缠结、“蓬松”的形式,体积密度低。作为 REVALUE 的一部分,CETMA 为 RCF 开发了一种特定的施胶配方,与原始或再生聚丙烯 (PP) 和 PA6 兼容。然后评估了施胶能力,以改善 RCF 加工性能并增加与所选热塑性基质的界面。

为此,CETMA 开发了一个用于 RCF 上浆的中试设备,能够以千克数量应用上浆,同时评估主要参数对沉积过程的影响。该工厂包括三个主要工位:纤维上浆和洗涤处理;在处理前后处理干纤维;和烘干纤维。每天可处理4公斤RCF,连续循环。

然后,法国研究中心 CEA 和法国混炼商 SUEZ 使用 CETMA 的上浆 RCF 生产使用原始和回收热塑性聚合物的模塑料。完成了化合物的理化表征,验证了CETMA施胶剂对提高最终复合材料力学性能的能力。

然后使用创新的 RCF 模塑料注射成型目前由玻璃纤维增强 PP 或 PA6 制成的汽车半结构部件。除了在材料回收和再利用方面的明显优势外,还展示了减轻车辆重量、燃料消耗和二氧化碳排放量。

除了 REVALUE,CETMA 还进一步开发和评估了 RCF 在多种复合材料工艺中的上浆,包括压缩成型、真空灌注和 RTM,在所有情况下都显示出改进的性能。

结构健康监测 (SHM)

CETMA 复合材料活动的最后一个关键领域也越来越受到行业的重视。 “我们在将 SHM 应用于建筑和建筑应用方面拥有多年的经验,”Passaro 指出。 “而且我们还与 SHM 在复合材料方面做了很多工作。我们知道这对未来的应用很重要,我们有兴趣继续与复合材料制造商和行业合作,推动这项技术向前发展。”

树脂