未来复合材料制造 - AFP 和增材制造

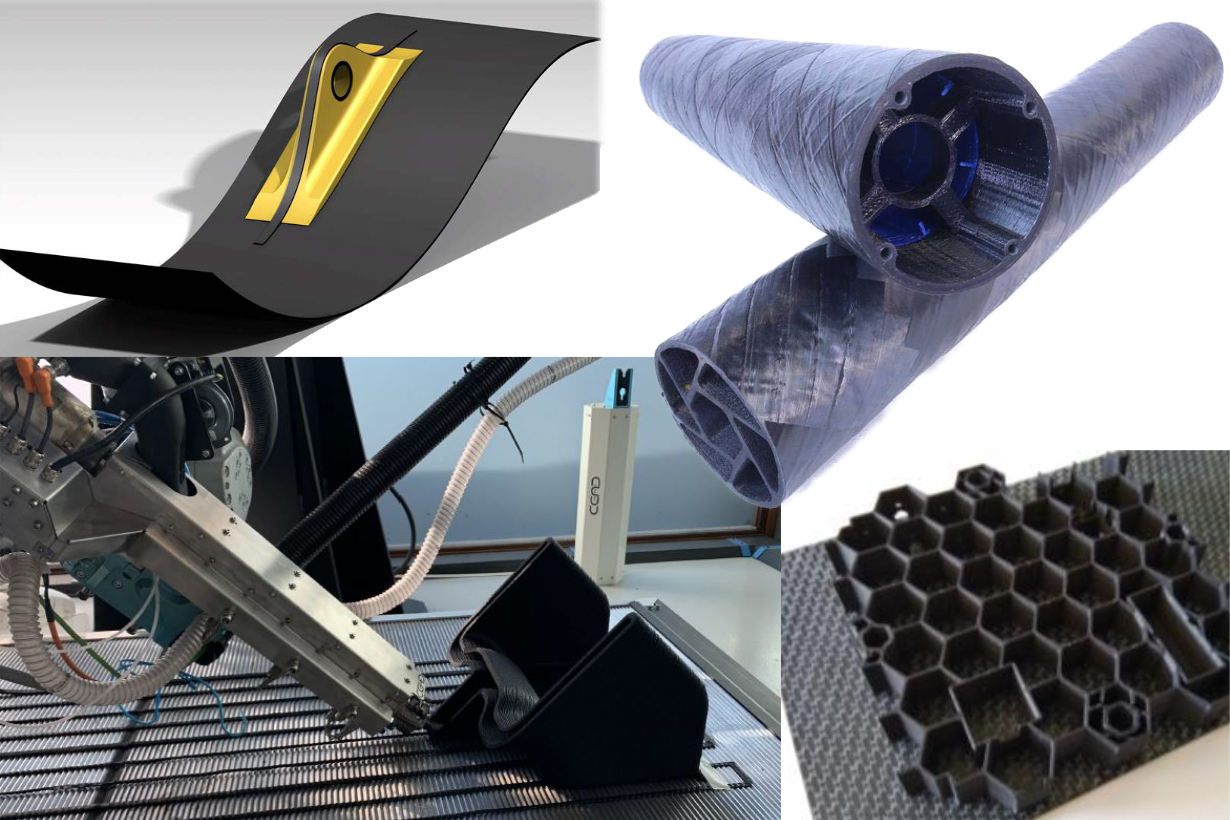

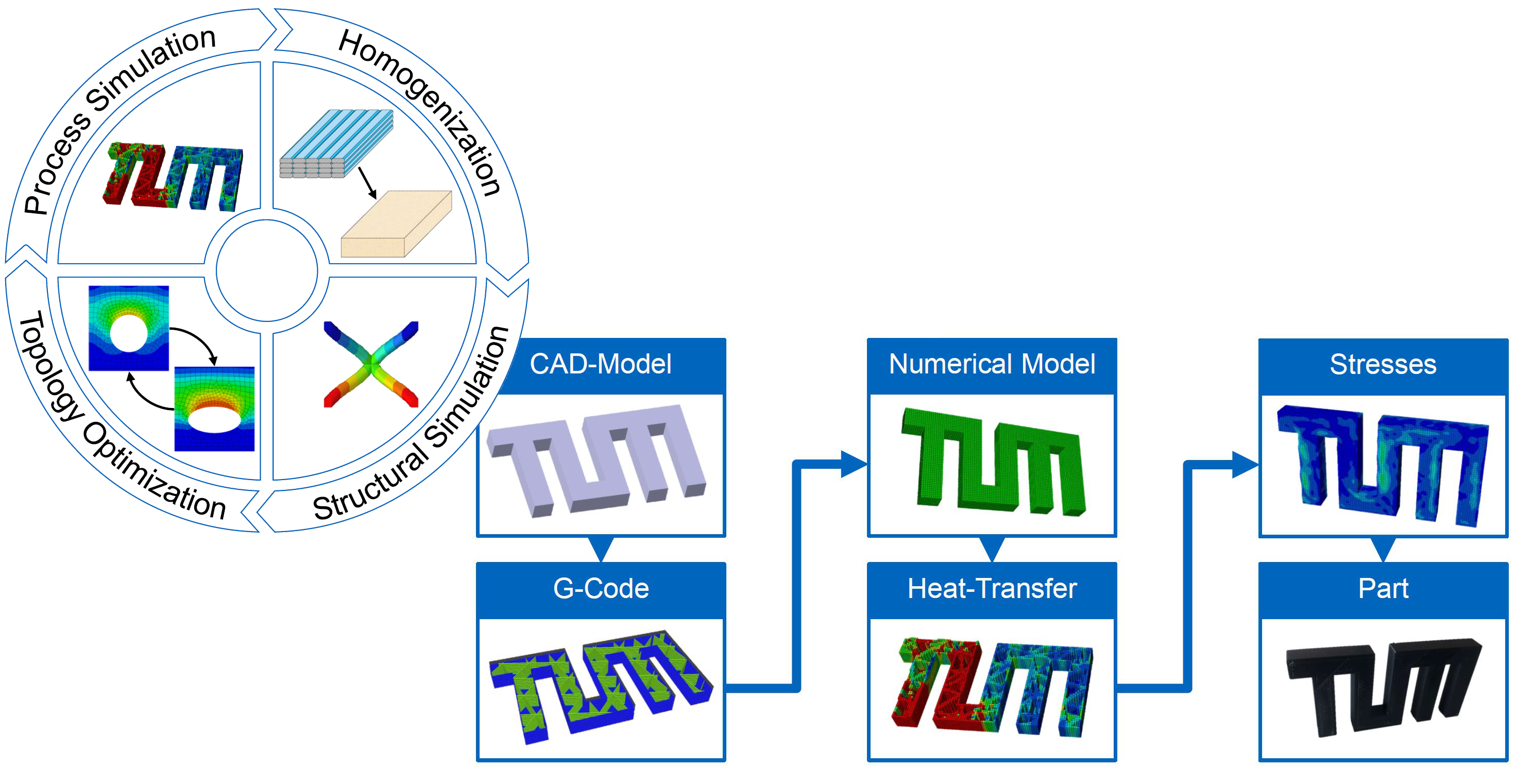

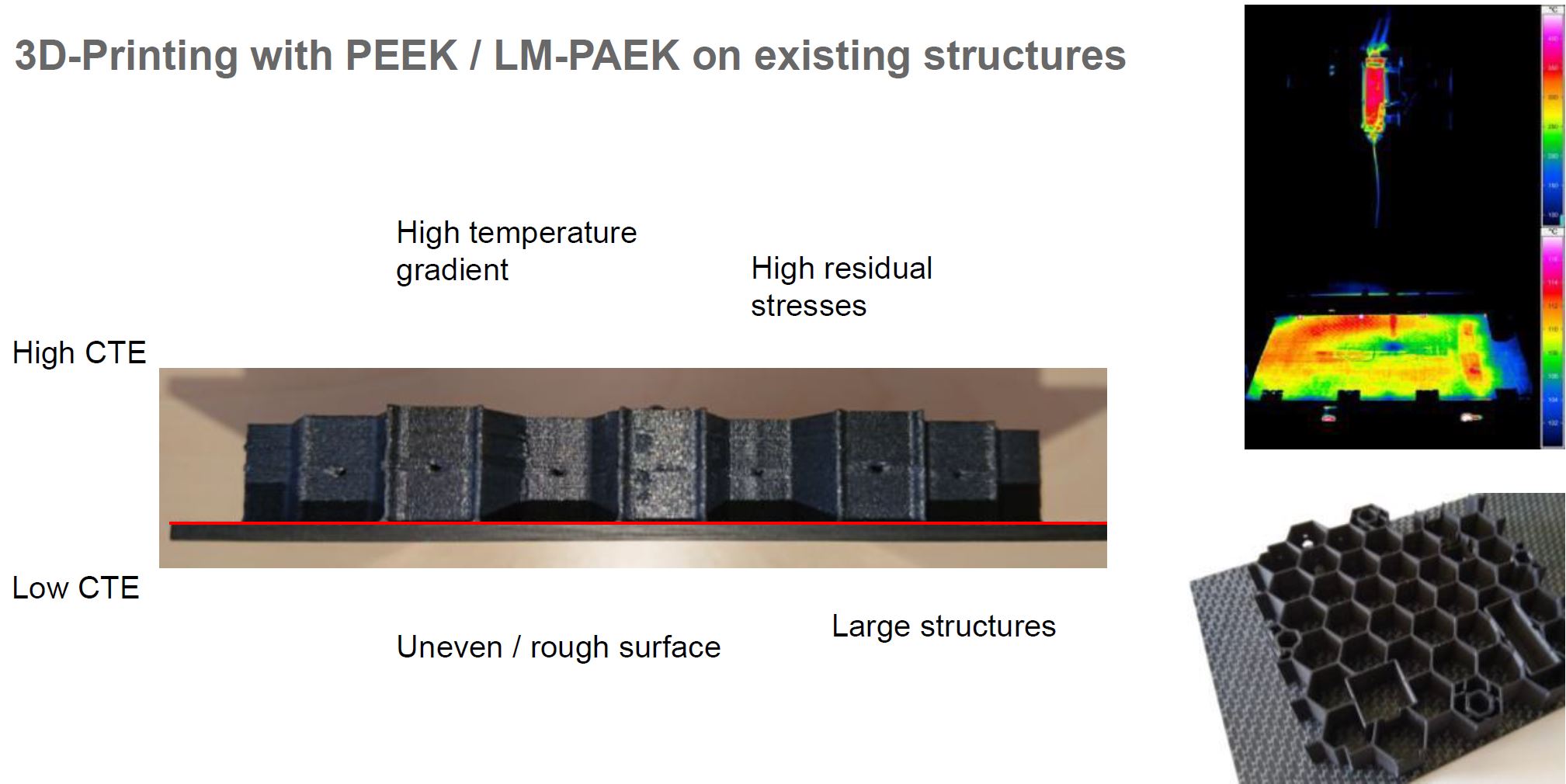

“套印”到预制的 CFRP 表面和支架(左上) ,混合工艺,例如 3D 打印和纤维缠绕(右上角) , 3D 打印核心到 AFP 层压板和 AFP 蒙皮到 3D 打印核心(右下) 和 CEAD AM Flexbot 3D 打印 45 度 (左下) .图片来源:慕尼黑工业大学,碳复合材料主席

9 月,我参加了虚拟研讨会“FUTURE COMPOSITE MANUFACTURING – AFP &AM”,涉及自动纤维铺放 (AFP) 和增材制造 (AM)。本次研讨会由碳复合材料 (LCC) 主席在 主办 慕尼黑工业大学(TUM,慕尼黑,德国)。此次活动还包括 TUM 的研究合作伙伴澳大利亚国立大学(ANU,堪培拉)。研讨会回顾了 TUM 和 ANU 的复合材料研发能力,以及与包括 AFPT、空中客车、宝马、CEAD、DLR、Fraunhofer、GKN Aerospace、INOMETA、SGL Carbon 和 Victrex 在内的工业合作伙伴的已完成和正在进行的项目。

TUM 与澳大利亚国立大学的合作始于 2010 年的 AutoCRC 项目,旨在利用热塑性复合材料开发压缩天然气 (CNG) 储罐。从那时起,联合研发一直在继续,包括成立澳大利亚研究委员会先进复合材料自动化制造中心 (AMAC) 和澳大利亚国立大学的三个主要重点领域:

- 材料增强

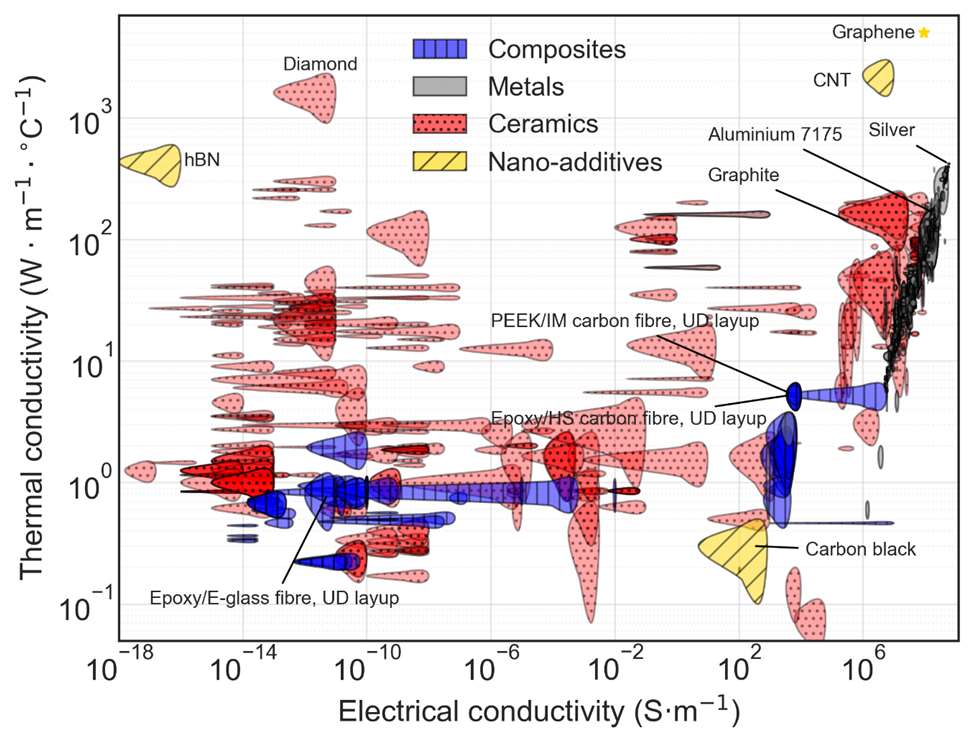

- 用于增强碳复合材料功能特性的纳米级材料和涂层

- 用于导热和导电的石墨烯增强型预浸带

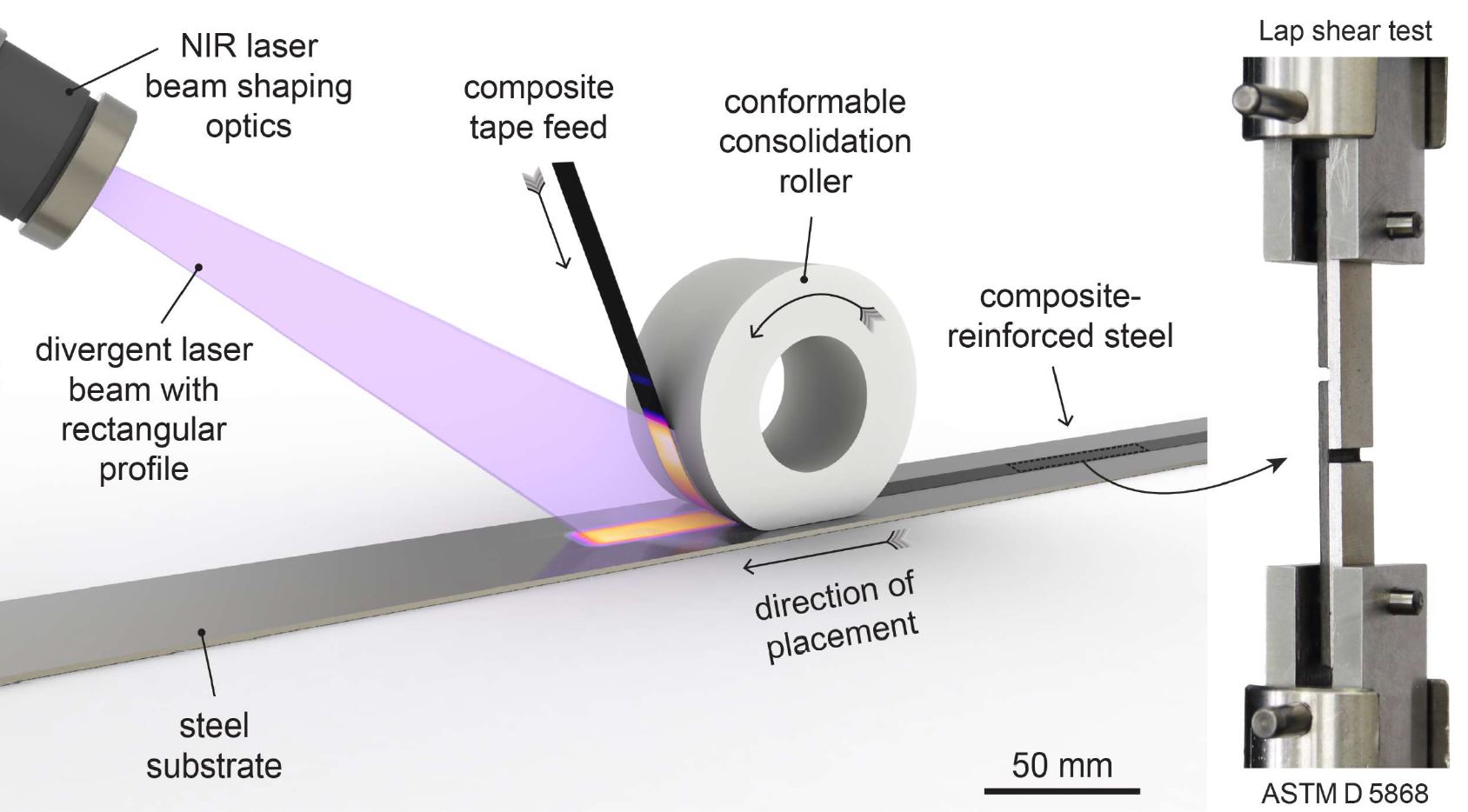

- 激光-AFP

- 与福特合作开发复合增强钢的项目

- 加热偏压的数字控制,例如转角/3D 几何形状的工艺稳定性

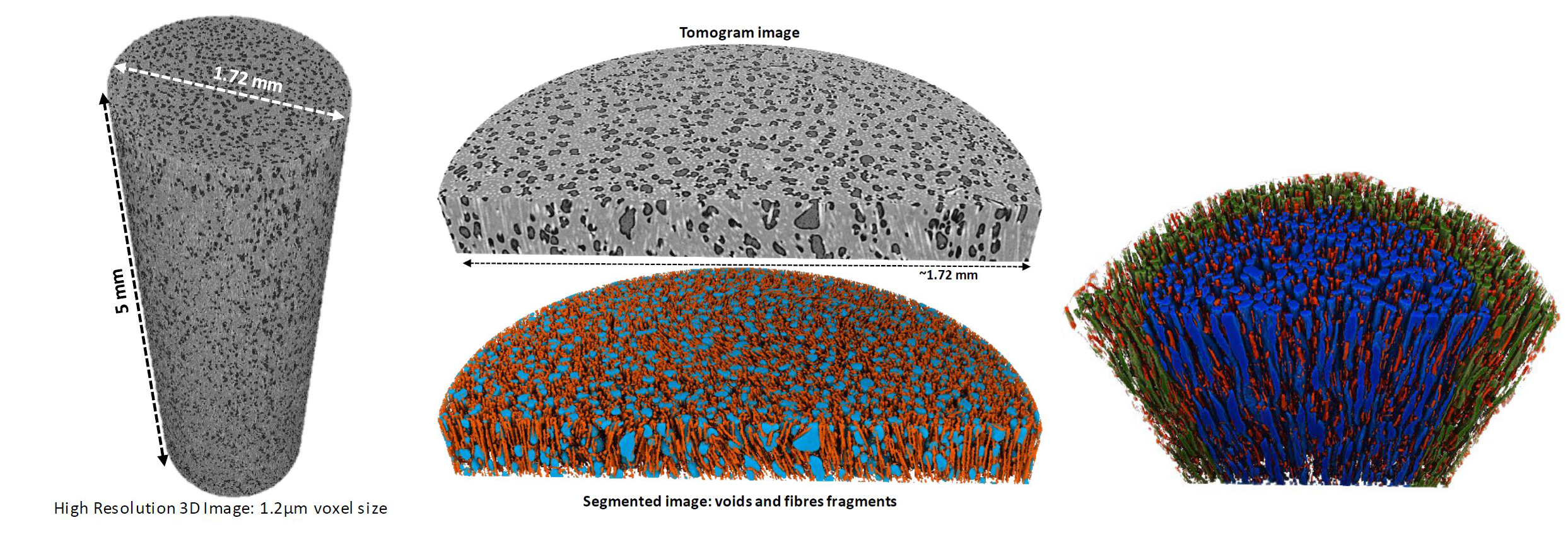

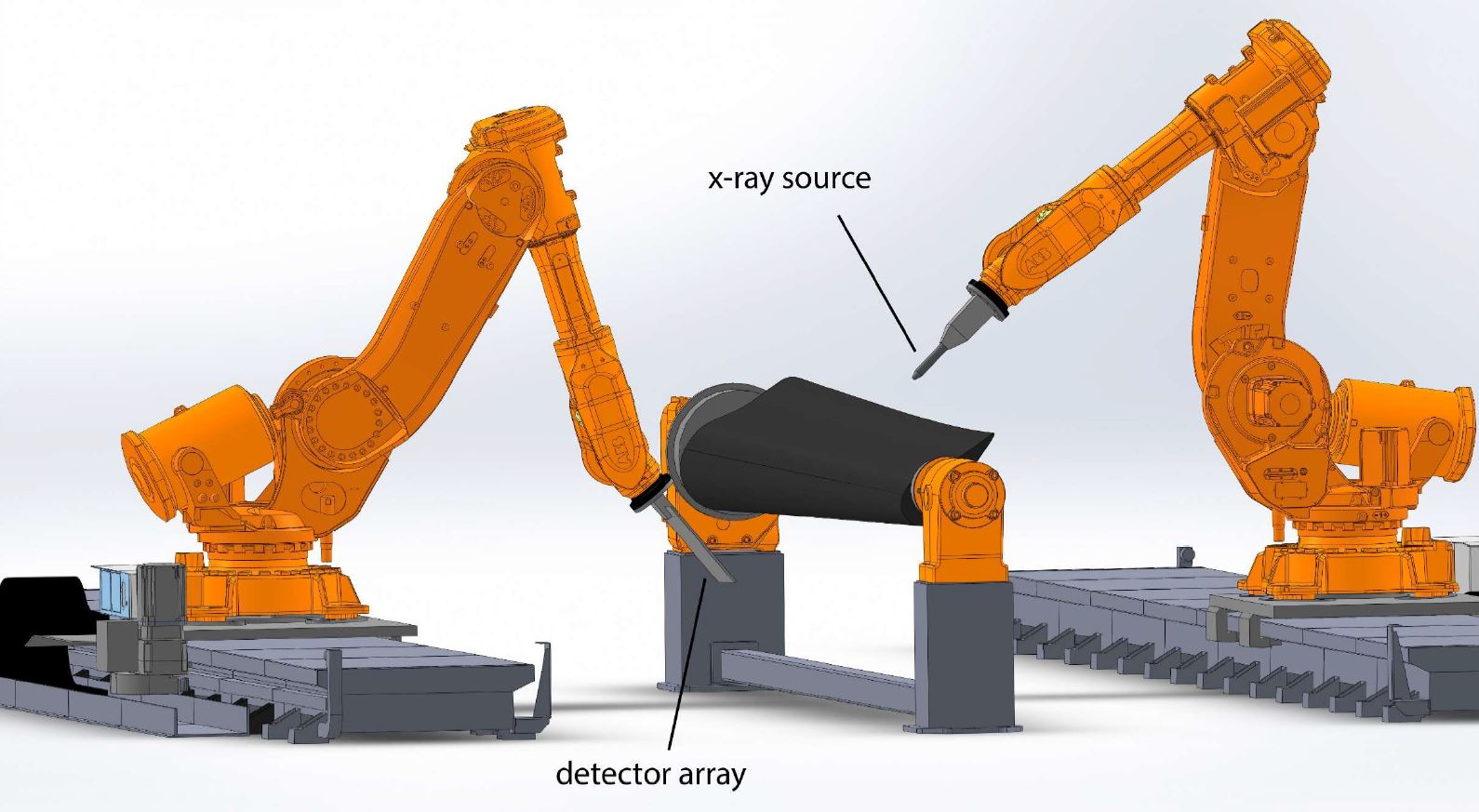

- 使用 X 射线 CT 进行高级诊断

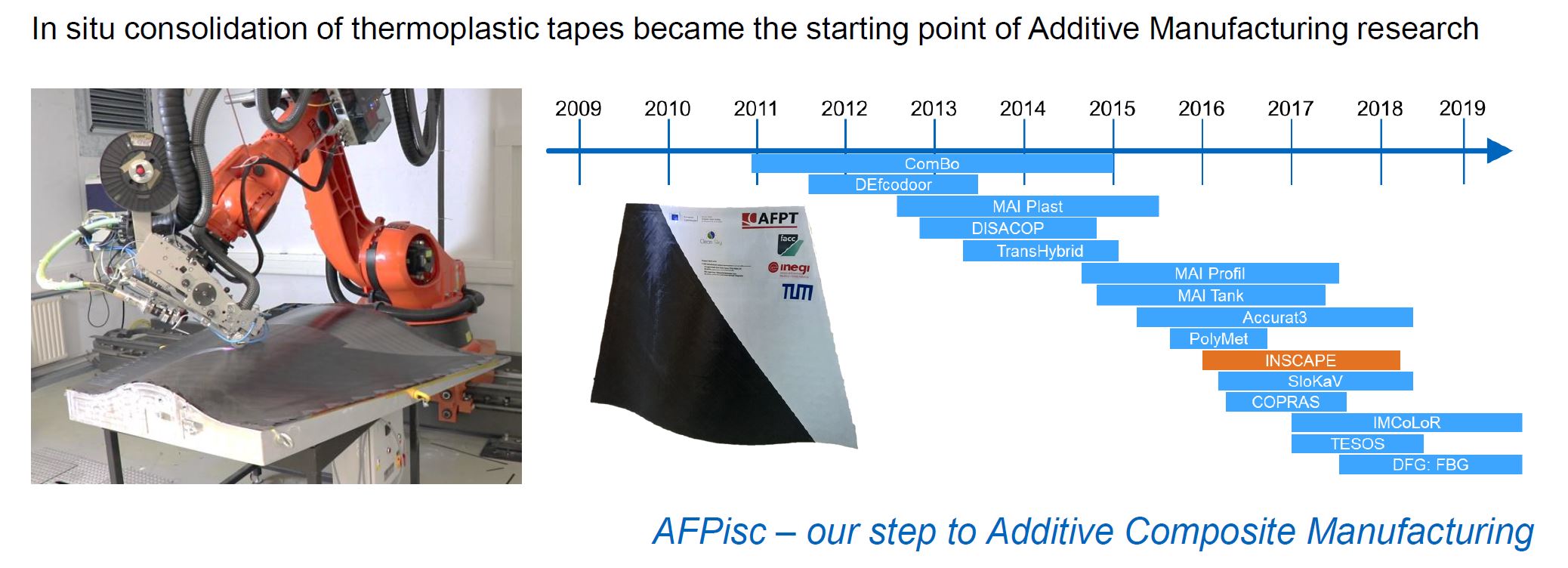

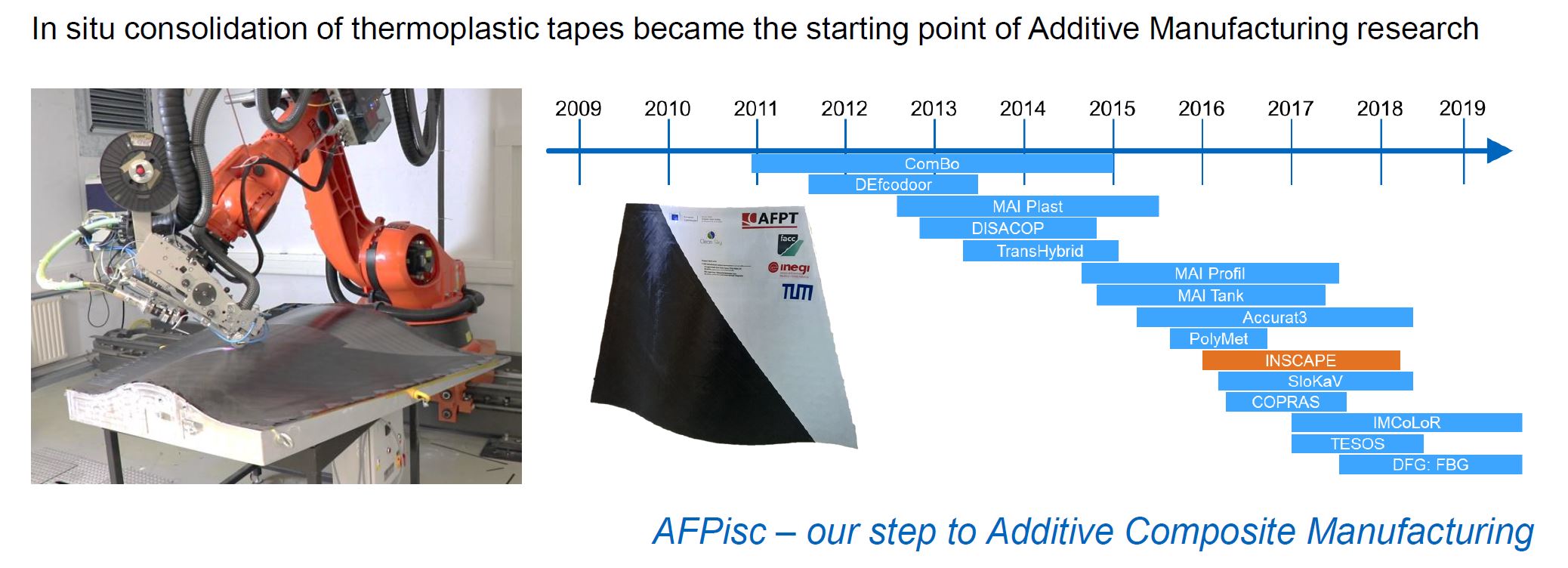

照片来源:“合并 AFP 和 AM 的新视野”,教授 Dr.-Ing。 Klaus Drechsler,TUM 研讨会,2020 年 9 月。

照片来源:“合并 AFP 和 AM 的新视野”,教授 Dr.-Ing。 Klaus Drechsler,TUM 研讨会,2020 年 9 月。  照片来源:Klaus Drechsler,TUM 研讨会 2020 年 9 月。

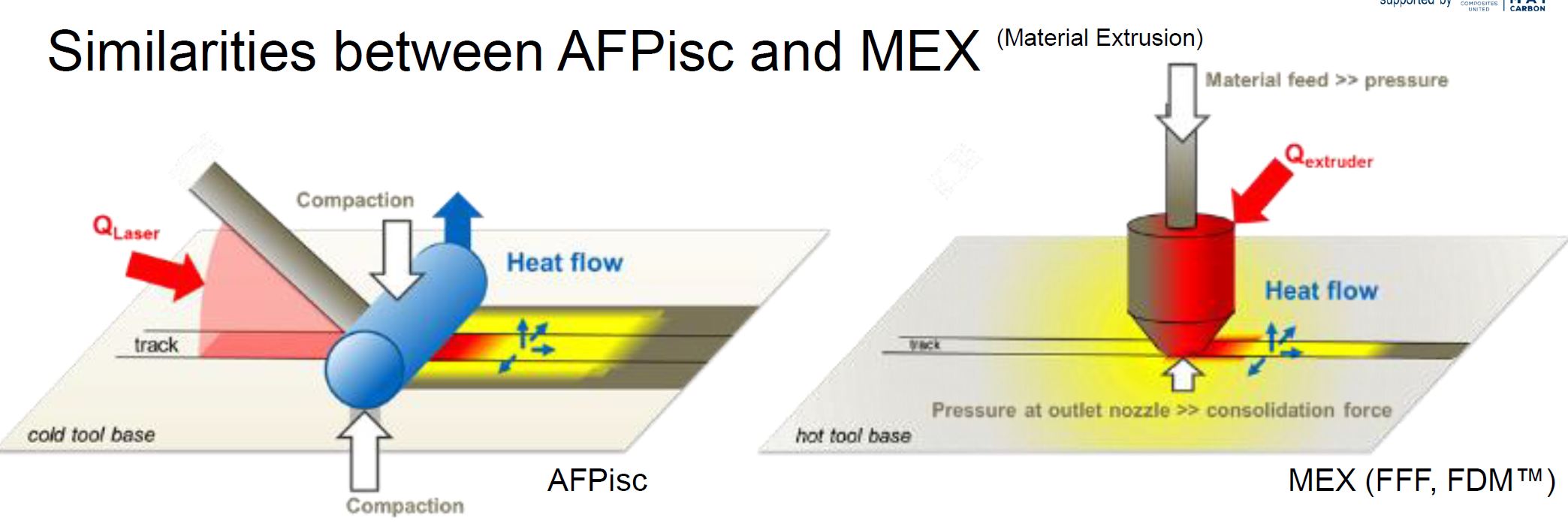

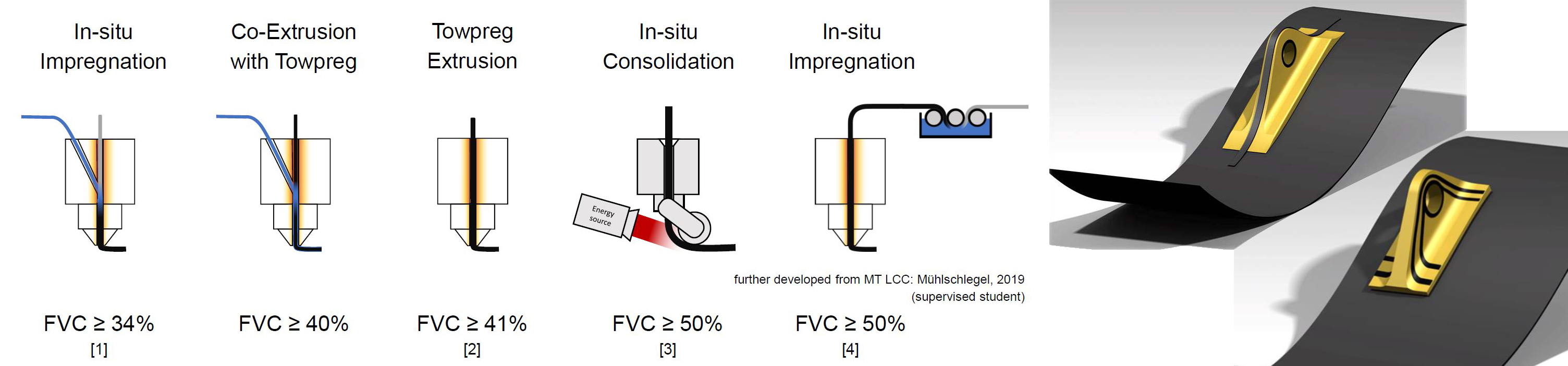

照片来源:Klaus Drechsler,TUM 研讨会 2020 年 9 月。 他讨论了材料挤出 (MEX)(用于 3D 打印纤维增强复合材料的最常用工艺)与 AFP ISC 之间的相似之处:

- 局部、重复性热处理

- 基于层的设计和正交各向异性材料属性

- 沿 2D 和 3D 编程路径的材料放置以及层间的热激活。

Drechsler 随后讨论了复合材料的未来需求,以及 AFP 和 MEX 的结合如何提供解决方案,包括短期的工具和长期的高性能、轻型结构,既经济高效又生态可持续。

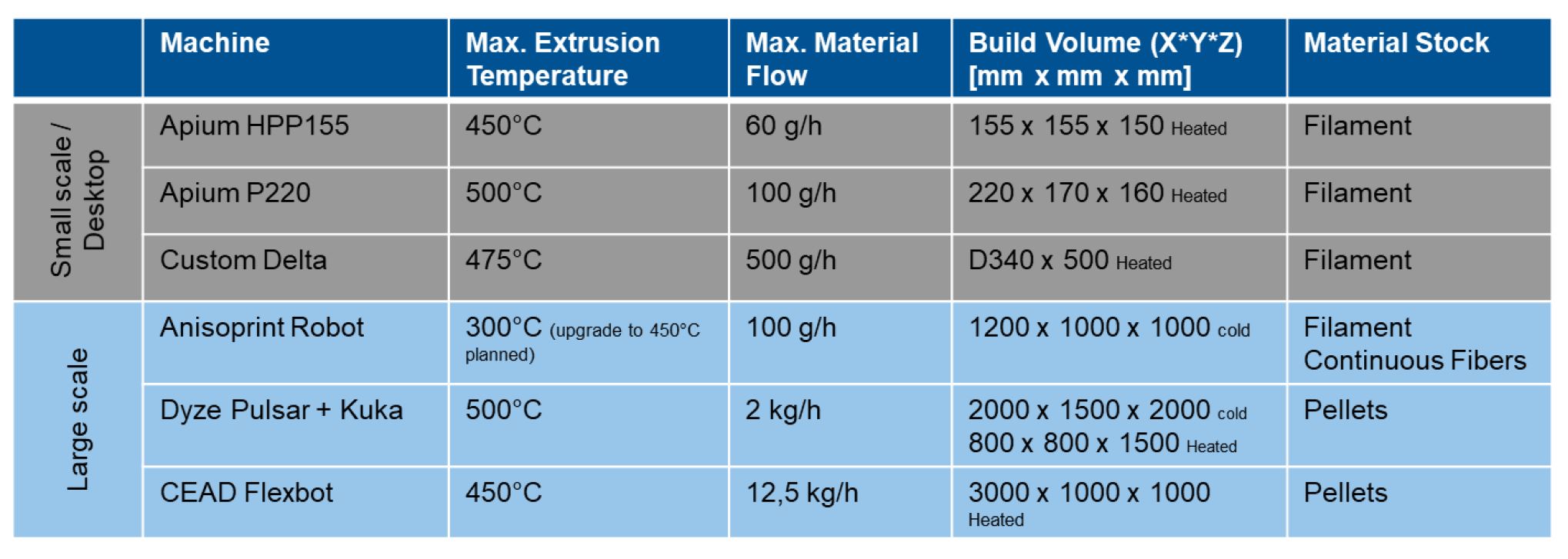

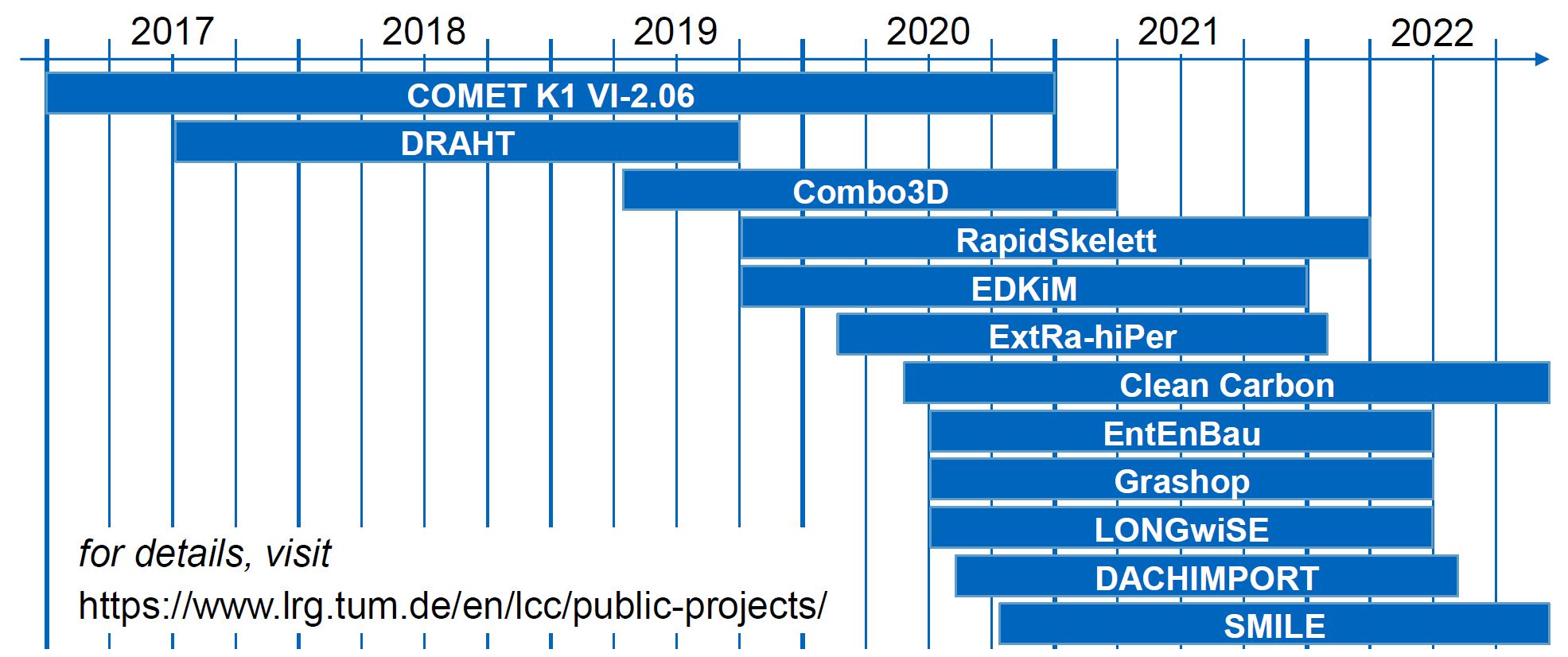

在概述 LCC 的能力时,Drechsler 概述了其 MEX 设备以及过去和正在进行的增材制造研发项目。

关于 ISC AFP,LCC 最近和正在进行的发展包括:

- 一种容器缠绕头,用于支持压力容器(包括储氢罐)等结构的工业化

- 激光束加热的闭环控制

- 使用液冷滚筒进行固结

- 用于优化 ISC 的磁带特征。

LCC 在 MEX 和 3D 打印方面的发展在接下来的 2 天内通过多次演示得到进一步探讨。

CEAD 和大规模 3D 打印

在 Drechsler 的主题演讲之后,CEAD(荷兰代尔夫特)的执行董事 Maarten Logtenberg 进行了下一次演讲。 CEAD 成立于 2014 年,已销售基于其连续纤维增材制造 (CFAM) 技术的商业系统,包括基于龙门的封闭单元 (CFAM Prime) 和基于机器人的系统 (AM Flexbot)。 LCC 拥有后者(见上表)并在多个项目上与 LCC 合作(见 CW 关于 CEAD 及其与 TUM LCC 合作的文章)。

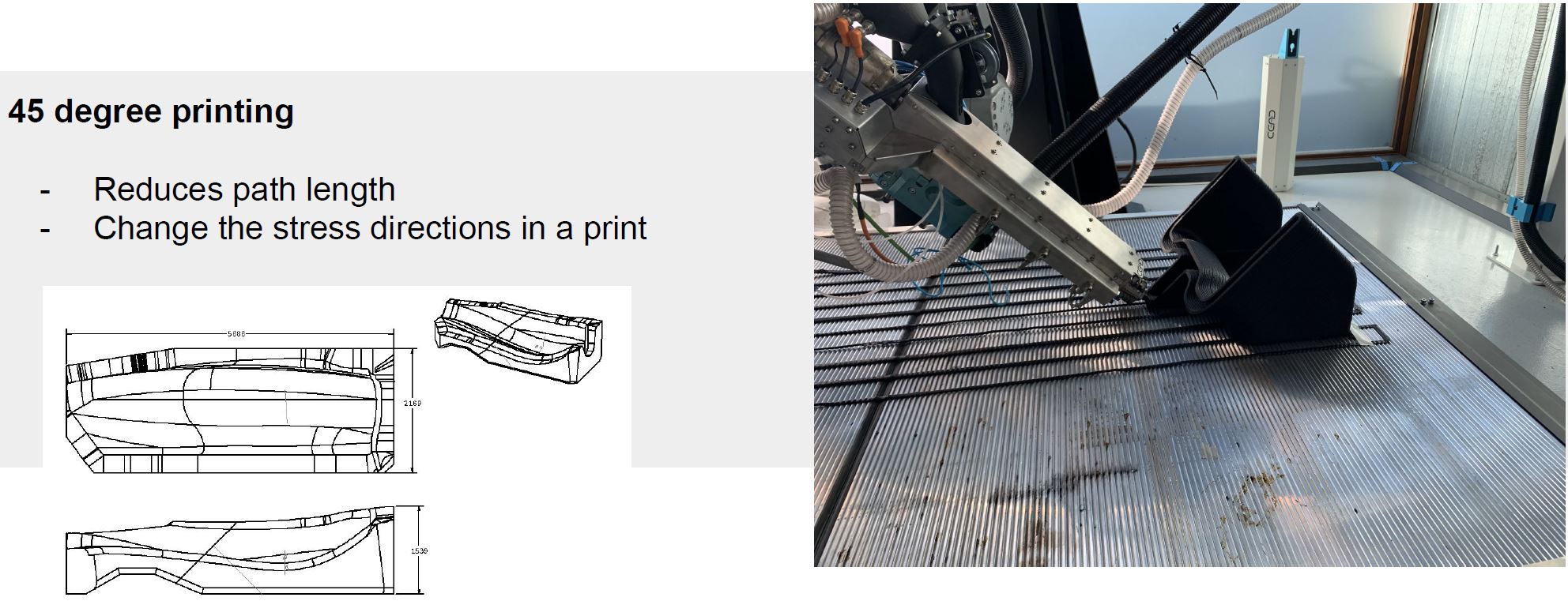

Logtenberg 演讲的亮点包括 CEAD 开发的混合解决方案,该解决方案集成了 CNC 铣削、大型加热打印床(1.2m x 3m 和 1.2m x 2m)和加热旋转打印床。它还在追求更大的单元和 45 度打印,以及打印用于连续高压釜生产商用飞机零件的纤维增强工具。

Logtenberg 指出,3D 打印高压釜工具的主要挑战之一是热膨胀,而远大于 4 米的工具往往会膨胀太多(请参阅“混合、大幅面增材工具”),从而难以通过工具设计进行充分补偿.他提出的解决方案是用AM Flexbot等系统沉积的连续纤维代替迄今为止主要使用的短切纤维增强材料。

这一前进道路在演讲“用于复合襟翼生产的 3D 打印履带增强器的介绍 ” 由德国慕尼黑 GKN Aerospace 的 Thomas Herkner 提供。这些 3D 打印的 CFRP 增强器用作生产空客 A350 和 A330 的 CFRP 着陆襟翼的工具。尽管 GKN 的这个成功项目确实使用了短切纤维增强材料,但 Herkner 展示了进一步开发的路线图,其中包括在 3D 打印工具以及最终在飞机零件本身中使用连续纤维。

LCC 研究人员 Patrick Consul 在最近的 CW 博客中很好地解释了这条前进的道路:

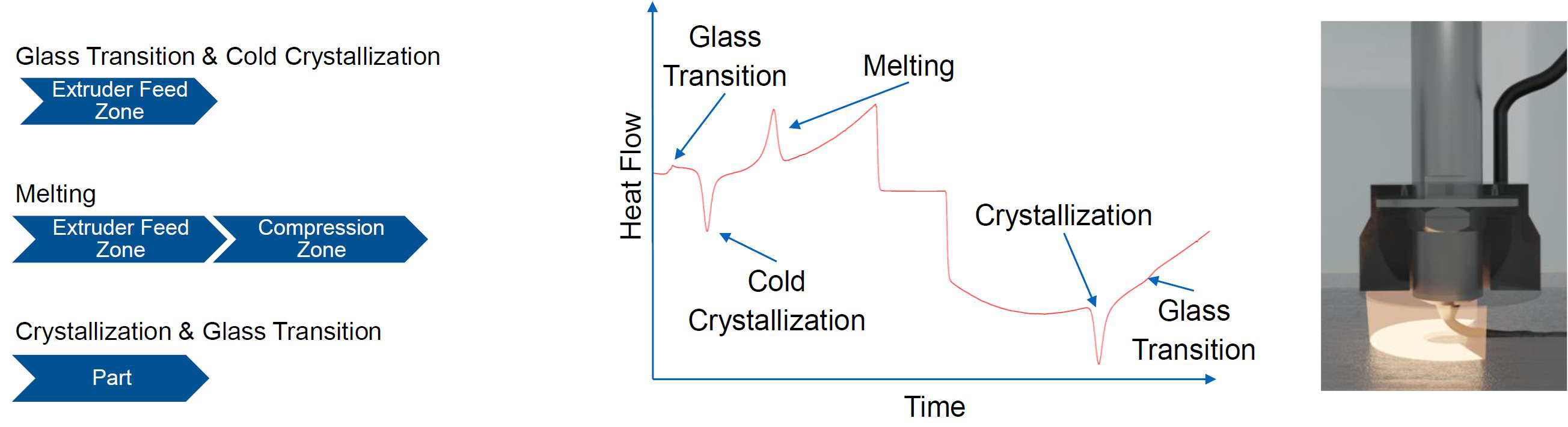

Consul 还在 TUM 研讨会上发表了演讲,研究了大规模、基于挤出的 AM 的工艺设计。他讨论了如下所示的玻璃和相变如何代表在 CFAM 和 AM Flexbot 等 3D 打印系统中熔化和挤出的短切纤维增强颗粒材料特性的最大变化。

Consul 的工作分析了 MEX 参数(如聚合物粘度、挤出温度和扭矩)如何影响打印复合材料的结晶度,进而影响 3D 打印过程中将层焊接在一起的能力。除了这种层对层的粘合,Consul 还研究了打印层中的纤维排列和残余应力。提出的一种解决方案是在打印过程中使用激光预热基材——如今广泛用于热塑性复合材料的 ISC AFP——从而将知识从 AFP 转移到 AM。最初的实验使用了一圈可控激光二极管。

Consul 的同事 Matthias Feuchtgruber 在当天晚些时候发表了演讲,从工艺设计和材料表征到为复合材料 AM 开发虚拟工艺链。

Alexander Matschinski 随后介绍了复合材料 AM 中无限纤维的集成,展示了下面的图表,该图表成为我在 CW 中使用的修正图表的基础 关于连续纤维 3D 打印的 Next-Gen Supplement 文章。 Matschinski 还讨论了连续纤维 AM 结构的设计工作以及在预制 CFRP 部件和表面上“套印”的未来发展。

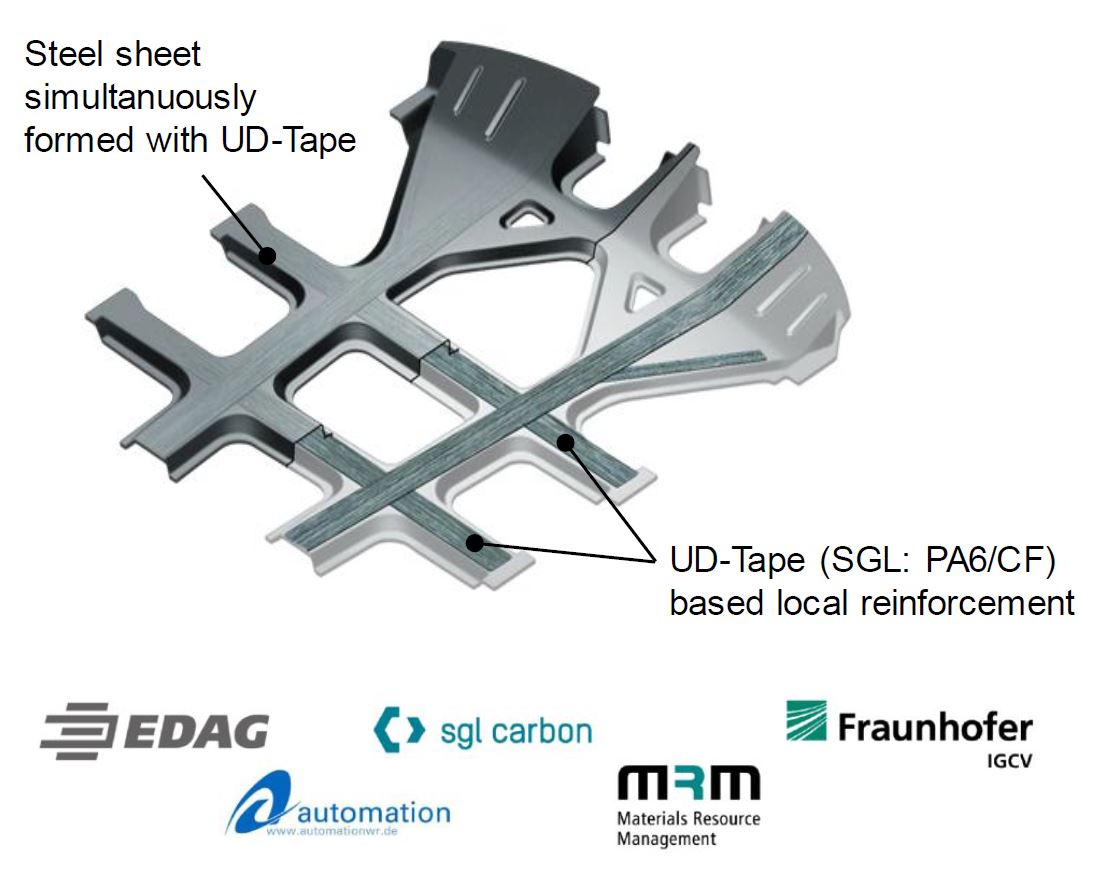

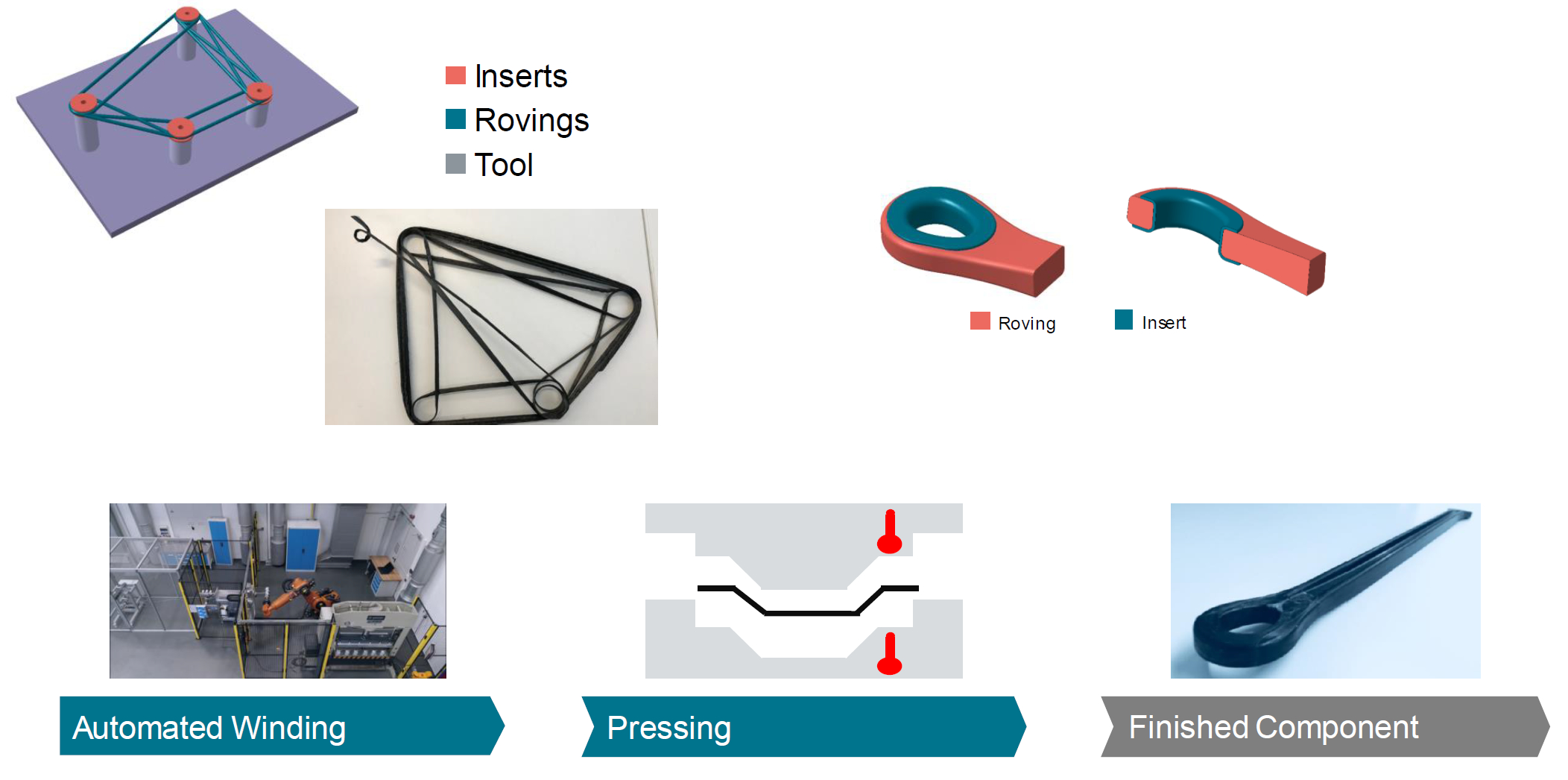

SGL Carbon 的 Christopher Ebel 博士展示了连续纤维的其他有趣应用,包括加强汽车的钢制底部结构、将零件数量从 37 个减少到 9 个并将重量减轻 41%。另一个概念是使用浸渍有快速固化环氧树脂的丝束进行 3D 缠绕,以实现负载优化的结构。这种数字驱动的方法从复杂负载的简化和拓扑优化开始,然后是自动化制造。由此产生的零件可以利用插入件的形状锁定到结构中,从而能够在不损失刚度的情况下引入载荷。最新的3D金属打印工艺可用于此类嵌件,进一步优化负载处理效率并降低成本。

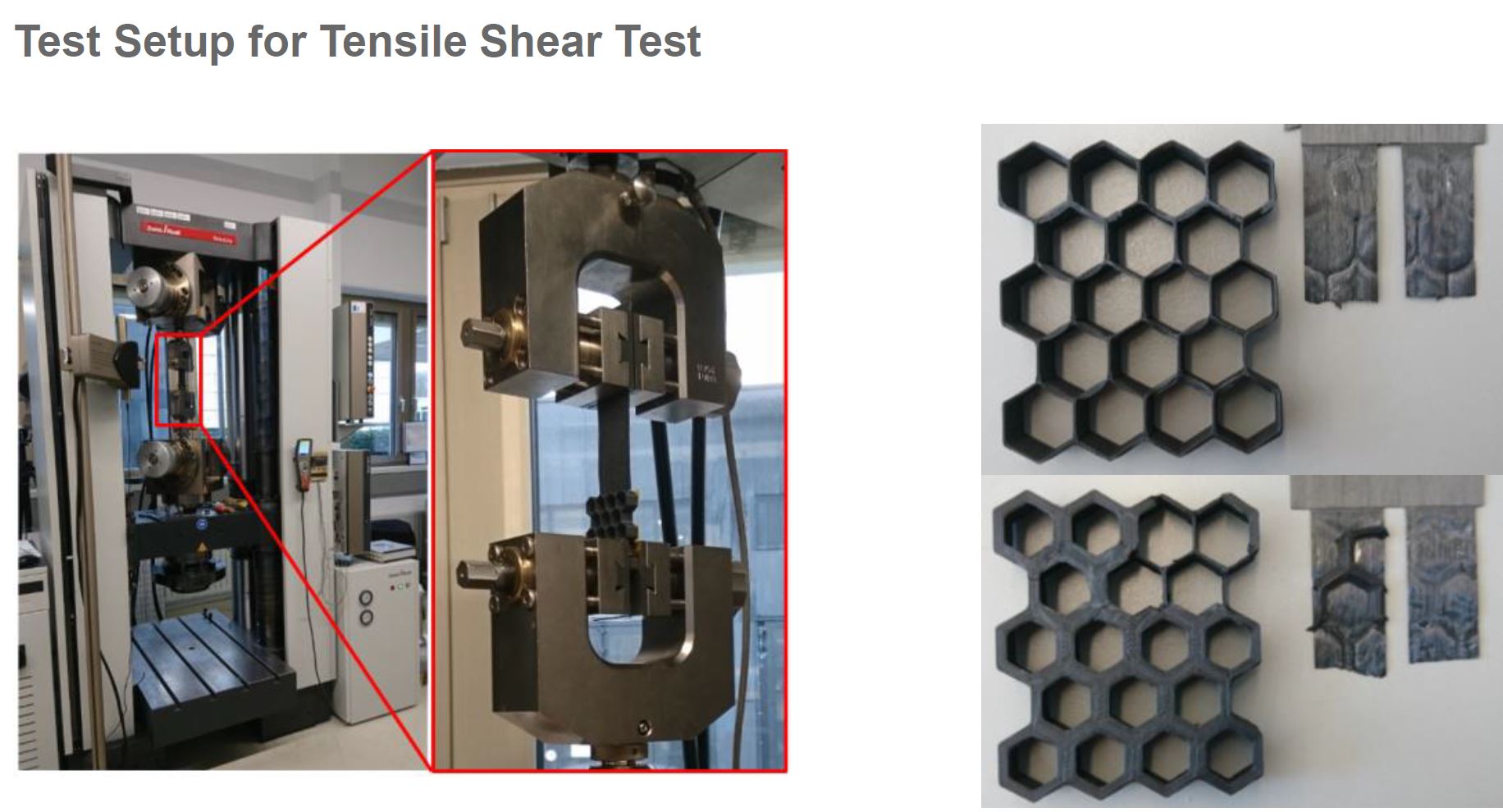

DLR 的 Sebastian Nowotny 讨论了将 3D 打印与热塑性复合材料的 ISC AFP 相结合,包括 3D 打印到 AFP 层压板和 AFP 到部分开放的 3D 打印结构上。第一个实验包括在预制 CFRP 表皮上 3D 打印核心,然后将 AFP/胶带铺设在 3D 打印核心的顶部。制作样品,然后进行拉伸剪切试验以评估皮芯粘合。

幻灯片标题

图片来源:Sebastian Nowotny,DLR,TUM 研讨会 2020 年 9 月

使用混合 3D 打印和 AFP 制作的试样的拉伸剪切测试。图片来源:Sebastian Nowotny,DLR,TUM 研讨会 2020 年 9 月

图片来源:CEAD,TUM 研讨会 2020 年 9 月

计算机断层扫描在复合材料生产中的未来应用。图片来源:澳大利亚国立大学,TUM 研讨会 2020 年 9 月

使用激光 AFP 创建混合 CFRP 金属结构的开发工作。图片来源:澳大利亚国立大学,TUM 研讨会 2020 年 9 月

用于导热和导电的石墨烯增强型预浸带。图片来源:澳大利亚国立大学,TUM 研讨会 2020 年 9 月

上一页下一页空中客车中央研究与技术部材料主管 Christian Weimer 讨论了连续纤维打印作为不断发展的技术格局的一部分,旨在减轻重量、降低成本并提高可持续性,复合材料必须实现这些才能在未来的飞机上占据一席之地。他强调,真正高效的 3D 复合材料必须采用:

- 正确的原材料和中间体 - 纤维、半成品

- 高效的流程和界面 - AM 热塑性塑料、注塑成型

- 经过调整的设计和尺寸 - 集成、完全 3D 负载优化)

- 表面和功能 - ESN(电子序列号)、SHM(结构健康监测)

他还讨论了对生物衍生纤维和树脂的需求,以满足紧迫的气候和环境可持续性目标。

TUM 研讨会还有更多演讲,包括 ANU 的工作总结,所有演讲都非常有趣,展示了复合材料如何向前发展,以及 LCC 如何与全球合作伙伴合作,继续设想复合材料可以实现什么并推动我们的行业向前发展。

树脂