用于复合材料的可再加工、可修复和可回收的环氧树脂

对于大多数航空航天复合结构,热固性环氧树脂一直是首选的基体树脂,因为它具有高机械性能、低固化收缩率和耐热性和耐湿性,可防止使用过程中的环境退化。这些优势源于环氧树脂在固化过程中形成的交联分子结构。然而,这种热固性共价化学也意味着传统的固化环氧复合材料不易重塑、重塑或溶解,这使得回收和修复更具挑战性。

在过去十年中,动态 已经开发出化学物质,其中共价键在热等刺激下进行交换和重新排列。这些聚合物被称为“可逆树脂”,具有热固性 低于玻璃化转变温度 (Tg) 的特性,但表现得像热塑性 在升高的温度下,例如高于 Tg 80°C。 CIDETEC(西班牙多诺斯蒂亚-圣塞巴斯蒂安)是一家应用研究机构,自 2013 年以来一直致力于此类树脂的研究。它已获得基于芳族二硫化物交换的热机械可再加工环氧树脂和复合材料的专利,可实现再加工、修复和回收(3R 技术)固化复合材料。 CIDETEC 现在带领 Horizon2020 项目 AIRPOXY 中的 11 个合作伙伴将该技术从技术就绪级别 (TRL) 3 提升到 TRL 5。

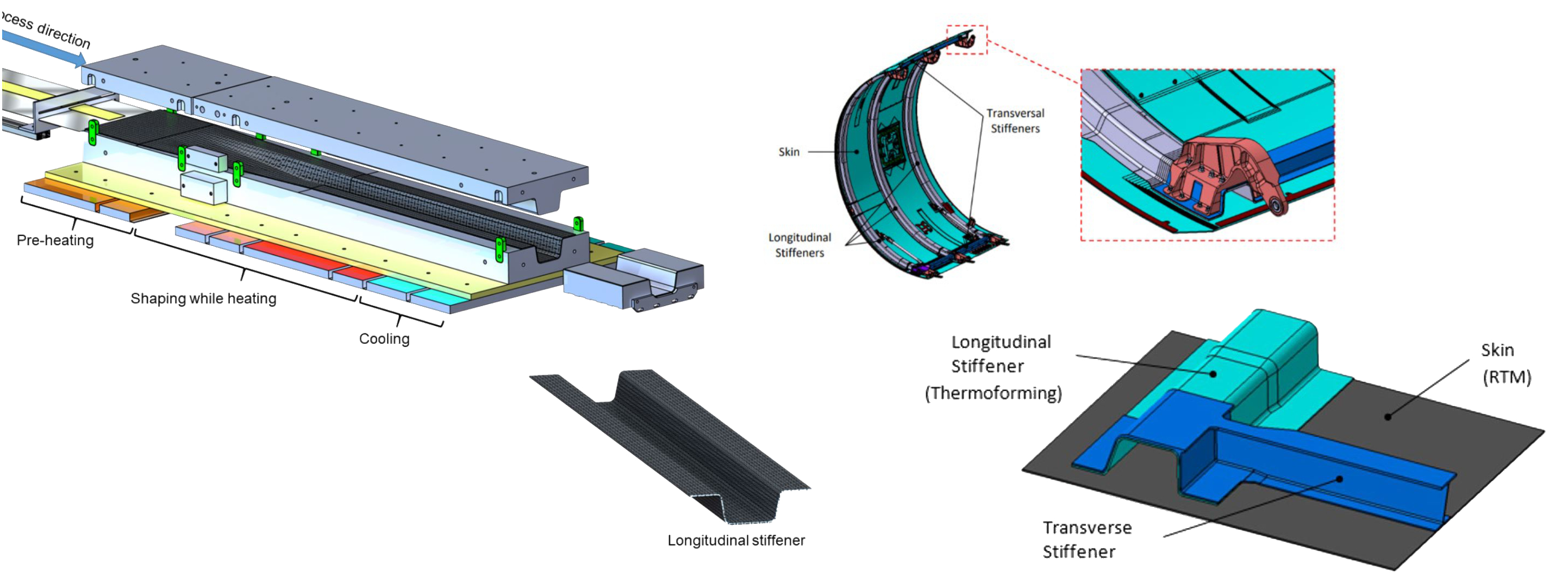

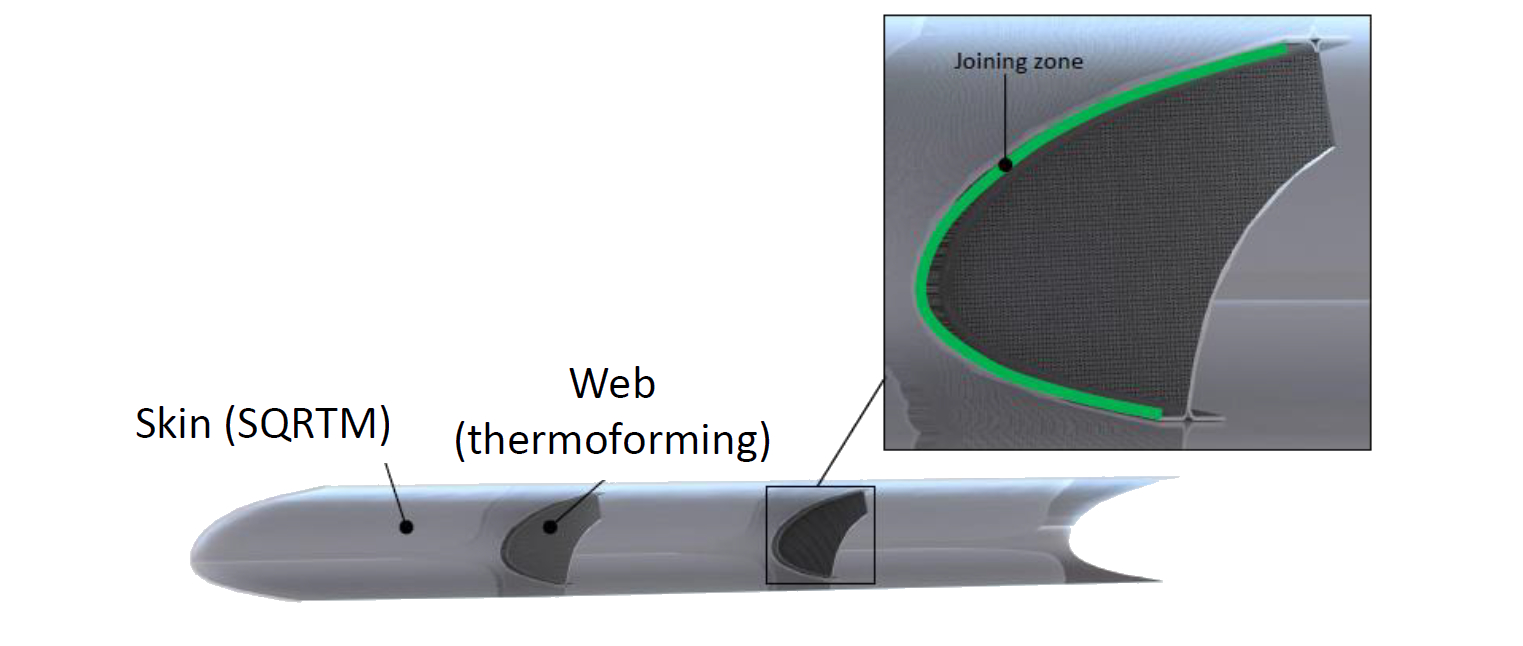

这个为期 42 个月的项目于 2018 年 9 月开始,将推进 3R 复合材料热成型工艺,通过热固性焊接和改进的粘合剂粘合进行大批量生产、具有成本效益的 3R 复合材料修复和组装。这些技术将在两个航空航天演示器中展示:带有树脂传递模塑 (RTM) 蒙皮和横向加强筋的复合风扇整流罩部分,横向加强筋与热成型纵向加强筋粘合在一起;机翼前缘的一部分,带有焊接到使用相同合格 RTM (SQRTM) 制成的蒙皮的热成型肋。 CIDETEC 还在探索 3R 复合材料和零件的回收利用,并使用生命周期评估 (LCA) 和生命周期成本 (LCC) 方法评估该技术与传统复合材料相比的优势。

3R 环氧玻璃体

“动态化学可以分为两种类型:解离性和缔合性,”CIDETEC 聚合物和复合材料负责人 Alaitz Rekondo 解释说。她指出,对于解离化学,交联被破坏了。 “因此,由于键合断裂,材料在热成型和回收时会失去完整性。” 连续波 已经通过赢创(德国埃森)的热可逆交联树脂基于 Diels-Alder 反应和 Connora 的环氧固化剂 Recyclamine 撰写了关于此类化学的文章,该树脂能够裂解交联。这是通过在升高的温度下将 Recyclamine 复合材料浸入低 pH 值溶剂中来实现的,将树脂转化为热塑性环氧树脂,同时释放连续纤维增强材料,以便树脂和纤维都可以重复使用。注意,Recyclamine 于 2019 年被 Aditya Birla Chemicals(印度孟买)收购,现在用于 Epotec 可回收环氧树脂。

但是,CIDETEC 的 3R 树脂不同。 “我们的化学反应是联想 ,因此交联永远不会被破坏,”Rekondo 指出。 “我们的树脂是玻璃体。” 连续波 在 Jeff Sloan 2020 年关于 Mallinda(美国科罗拉多州丹佛)的文章中介绍了玻璃体。 “因此,树脂在所有加工过程中都表现得像热塑性塑料,”她解释说,“由于加热过程中的动态交换——对我们来说,这发生在芳族二硫键中——但树脂始终保持热固性。与许多玻璃体不同,3R 树脂不需要催化剂。但如有必要,我们可以使用催化剂来满足快速固化/快速固化循环或室温固化的不同要求。”

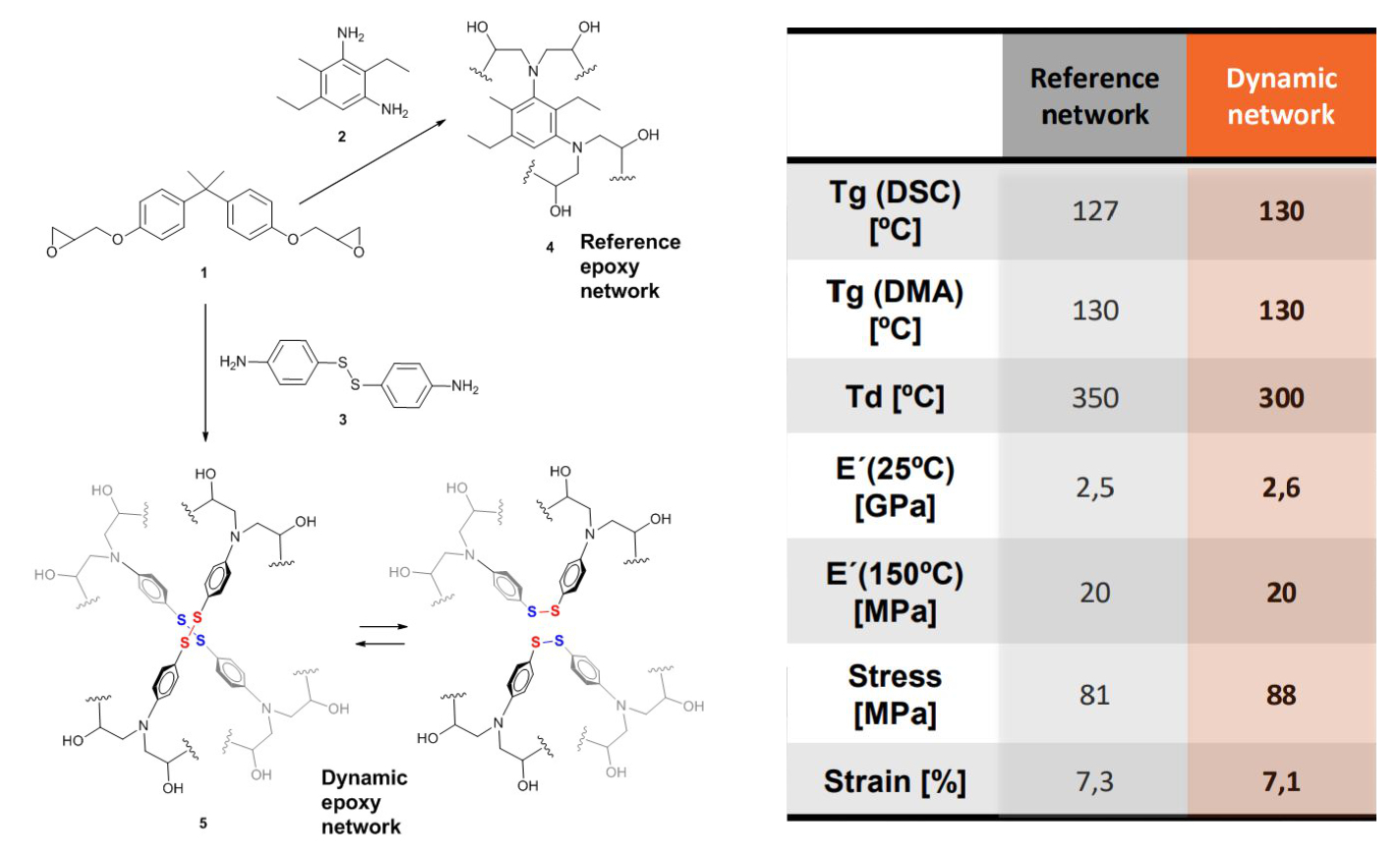

CIDETEC 开始使用软弹性材料进行玻璃体研究,以寻求自愈特性。 “我们使用了市售的动态固化剂,然后意识到它也是环氧树脂的固化剂,”Rekondo 说。最初的工业级 3R 环氧树脂配方显示出与当前航空环氧树脂相当的性能(图 1)。 “看到可再加工和可回收树脂在航空航天领域的巨大潜力,这现在是我们的主要研究领域之一。”

CIDETEC AIRPOXY 项目协调员 Nerea Markaide 解释说,潜力确实很大:3R 热成型可以实现大批量复合材料生产,与高压釜相比,速度更快、成本更低,3R 修复比目前的粘合复合贴片方法便宜 50%,3R与当前的粘合剂粘合相比,焊接将组装成本降低了 55%,并且 3R 粘合剂粘合比当前的方法更坚固。最终,CIDETEC 设想了一个家庭 3R 树脂和粘合剂以提高复合材料航空结构生产的成本和可持续性。

预浸料、RTM 和热成型

CIDETEC 负责航空级 3R 树脂的配方,确定了用于演示试验的最佳树脂配方。该树脂灌注或 RTM 系统的 Tg 为 170°C 干/150°C 湿,70°C 下的粘度为 200 厘泊,吸湿性低 (2-3%)。可配制成单组分或双组分体系,典型固化时间为 130°C 1 小时,后固化 180°C 30 分钟。

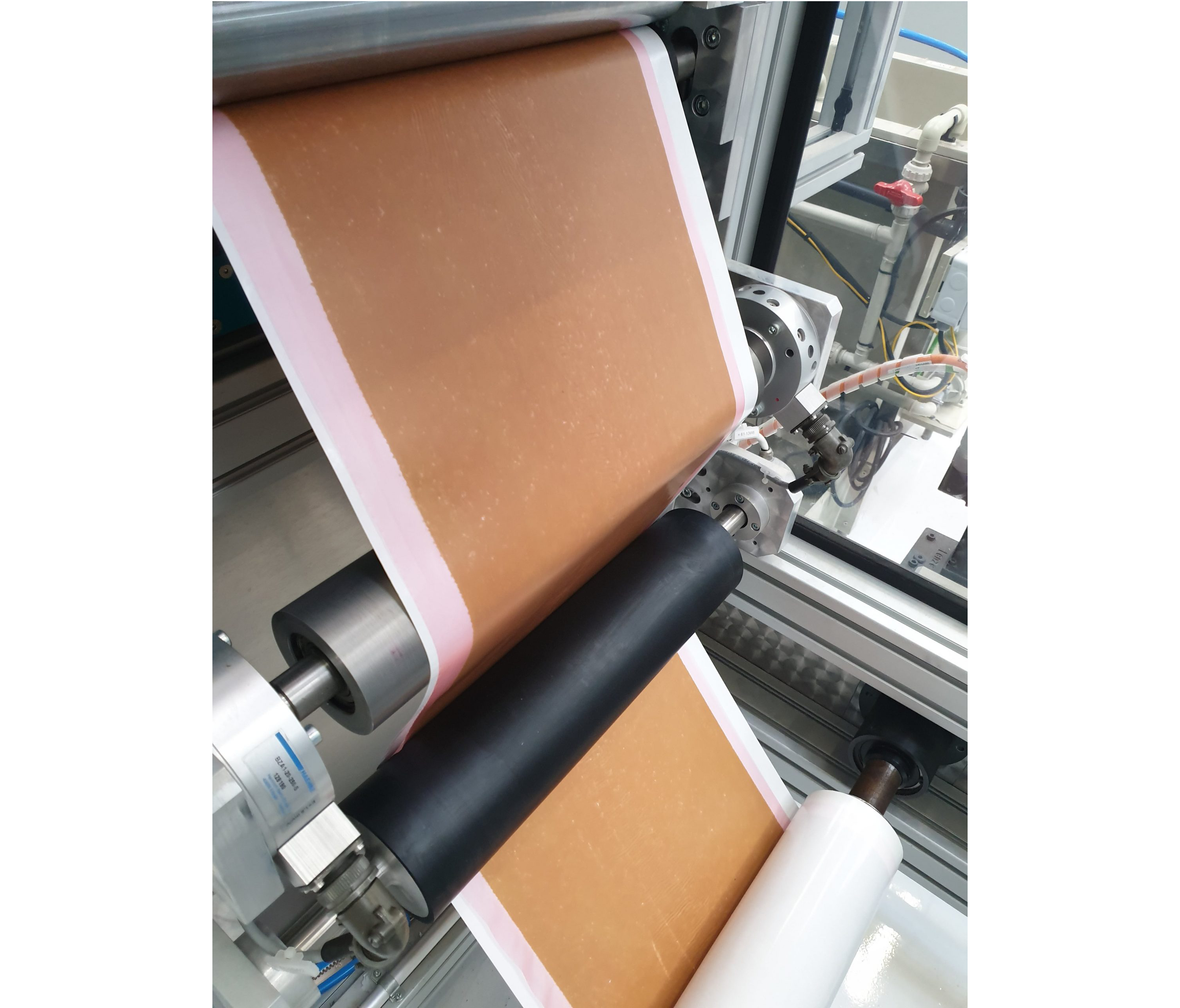

CIDETEC 使用这种 3R 树脂配方在连续预浸工艺中浸渍 Chomarat(法国 Le Cheylard)五线缎 (5HS) 织物,该织物由中等模量碳纤维制成。该预浸料随后被 Leibniz-Institut für Verbundwerkstoffe (IVW, Kaiserslautern, Germany) 用于通过连续压缩成型 (CCM) 制造多层平面和 3D 形状的 3R 层压板。

还使用 RTM 制造 3R 层压板,使用 Eurecat(西班牙巴塞罗那)针对 3R 树脂优化的工艺参数注入 5HS 和单向 (UD) 织物。 Ingeniería y Desarrollos en Composites(IDEC,阿拉巴,西班牙)将使用相同的树脂在工业环境中演示 RTM 生产,同时开始试验为 0.5 米 x 0.5 米风扇整流罩子组件演示器生产 RTM 蒙皮和横向加强筋。

同时,Coexpair(比利时Namen)和Sonaca(比利时Charleroi)将Hexcel(美国康涅狄格州斯坦福德)HexPly 8552 增韧环氧预浸料与3R 树脂薄膜相结合——这将实现焊接(见下文)——以生产弯曲的鼻子使用相同合格 RTM (SQRTM) 工艺的 1 米长前沿子组件演示器的结构(参见“SQRTM 实现网状零件”)。

图。 2. 风扇整流罩子组件演示器

IDEC 将使用 3R 粘合膜监督 3R 层压板加强筋和蒙皮的粘合。 IDEC 将使用 RTM 制作蒙皮和横向加强筋,而 EireComposites 将使用 CCM 制作纵向加强筋。图片来源:IVW(左和右下)和IDEC(右上)

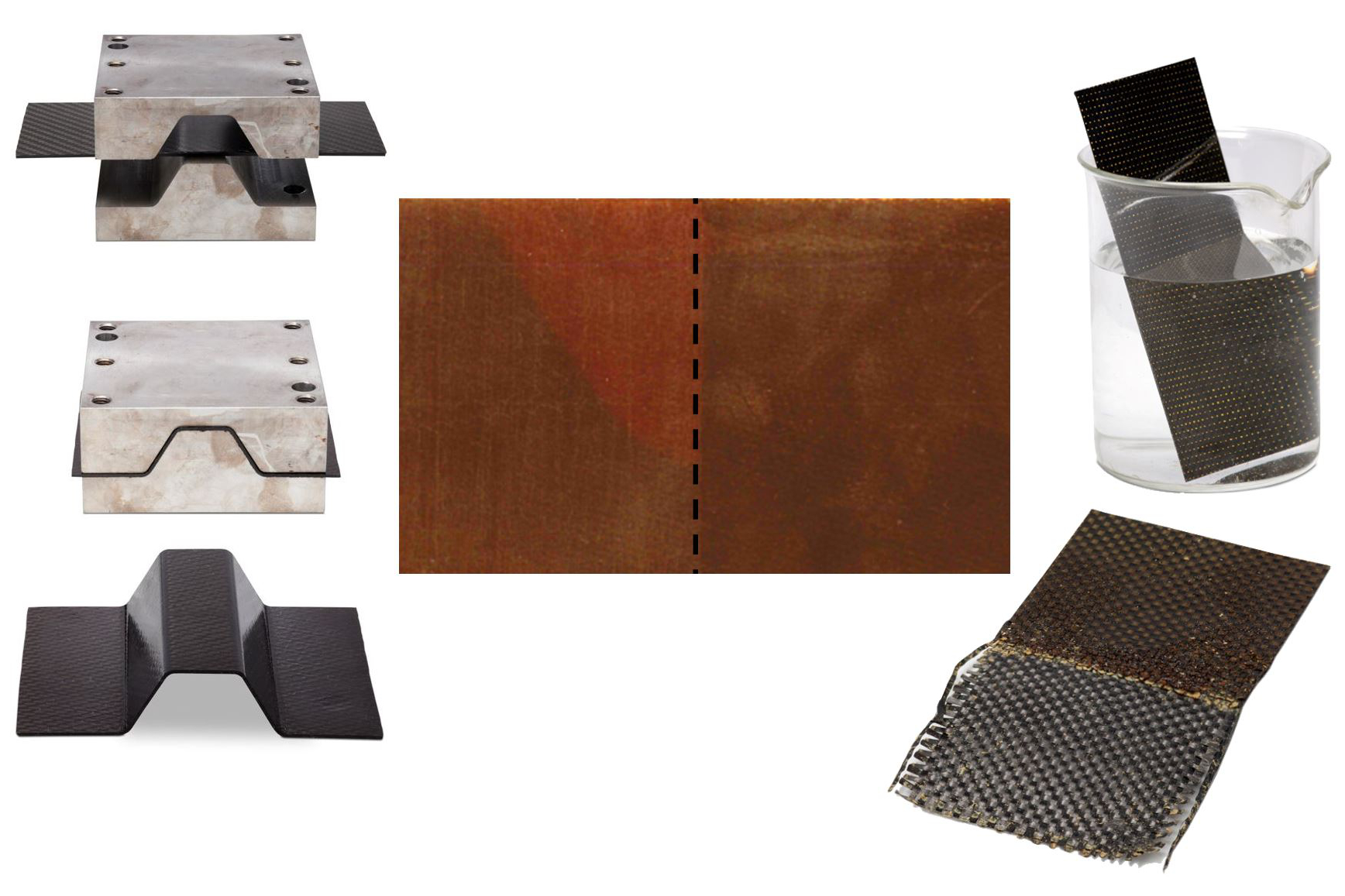

预浸料和 RTM 平面 3R 层压板也已用于演示热成型。所使用的模拟基于 Altair Engineering(法国安东尼)开发的微观和宏观有限元模型 (FEM)、IVW 优化的不连续压缩成型(DCM 或冲压)和用于 3R 材料的 CCM 工艺。 EireComposites(爱尔兰戈尔韦郡)正在使用 DCM 为演示者生产肋骨和纵向加强筋,而 IVW 则使用 CCM 生产纵向加强筋。两种工艺都使用大约 20 巴的压力,同时加热到大约 210°C,然后在闭合模具中冷却零件(图 2)。 Eurecat 领导的测试表明,热成型 3R 复合材料部件满足典型的航空复合材料要求,包括 <2% 的空隙率。还发现具有 5HS 的热成型层压板的层间剪切强度 (ILSS) 约为 RTM 部件 (54 MPa) 的 80% (43 MPa)。

粘接、焊接、SHM 和维修

CIDETEC 重新配制了 3R 树脂以优化其粘合,并于 2020 年 2 月生产了第一批 3R 粘合膜。“在基材和粘合剂中使用动态树脂,”Rekondo 解释说,“由于二硫键重组,提高了关节的完整性。” IDEC 将使用 3R 粘合膜监督加强筋和蒙皮的粘合,以生产风扇整流罩子组件演示器(图 2)。

3R 树脂的动态化学特性还允许在使用热量和压力连接时在两个 3R 复合层压板之间形成共价键 - CIDETEC 将其描述为热固性焊接。 EireComposites 将使用它来将冲压的 3R 层压肋板连接到机翼前缘演示器的 SQRTM 机头(图 3)。 IVW 已经为 3R 层压板开发了优化的焊接参数。值得注意的是,使用商用预浸料生产的 SQRTM 鼻子在表面集成了额外的 3R 树脂膜,以允许焊接两个腹板。 “现在正在研究在演示器级别进行焊接的过程,”Rekondo 指出。

在工作包 4 – 结构健康监测 (SHM) 和修复中,IVW 调查了缺陷的可修复性,例如 3R 复合材料中的分层和焊缝脱落。该团队通过将缺陷区域加热到 220°C 的修复温度并在保持温度不变的情况下施加 20 bar 的恒定固结压力来修复分层。

约阿尼纳大学(希腊约阿尼纳)的复合材料和智能材料实验室 (CSML) 使用机械测试以及各种无损评估 (NDE) 技术(包括相控阵超声波、红外热成像、声发射、阻抗谱)评估了这种修复技术的成功电阻变化法(ERCM)。这种创新的多平台无损检测方法提供了深入的损伤检测和关于损伤过程演变的关键信息。

在修复效率方面,ILSS 测试显示,3R 复合材料修复后初始力学性能恢复 72%,在 9 焦耳和 15 焦耳的低速冲击试验中恢复约 90%。

回收和 AIRPOXY 2

尽管 AIRPOXY 项目中没有解决回收问题,但 CIDETEC 已经证明可以将废料磨碎和重新成型,例如,在 210°C 下使用压缩成型。然而,类似于 Connora 使用的工艺,3R 层压板也可以浸入含有温和还原剂的溶液中,正如 Rekondo 解释的那样,“破坏动态网络并因此溶解树脂,使其能够沉淀出来并恢复为一个粉。”她指出,在高达 100°C 的温度下加热可以加速这种溶解过程。 Rekondo 说:“然后可以将粉末重新用于第二次复合材料应用,但这仍在进行研究。”

“对于废料的回收,我们认为可以进行两到三个循环,”她继续说道。 “但对于真正的报废应用,在使用多年后,总会出现零件老化和材料的其他退化。在这些情况下,我们认为只能回收一次。材料的第二次应用可以,但可能不是第三次。这是我们现在测试的一部分,首先是针对工业级 3R 树脂,因为我们完成了 3R 材料的完整表征。”

Markaide 说,这两个示威者也将在今年完工。 “然后我们将对这些进行机械测试,包括损坏和维修评估。我们的目标是在 2022 年完成时达到 TRL 5。”然后什么? “我们计划开展另一个项目,AIRPOXY Part II,”她说,“继续优化工艺并继续进行机械表征,以及材料和工艺的验证和认证。我们将需要第二个项目来将该技术推向市场。”

热成型和焊接环氧航空航天部件的能力似乎是一种为城市空中交通而制造的技术。 “我们现在必须考虑如何提供这些部门需要的东西,”Markaide 补充道,并指出商业化路线图确实将成为 AIRPOXY 第 I 部分的可交付成果之一。复合材料,但它会在未来。我们想做好准备。”

树脂