夹具和固定装置:通过 3D 打印提高生产效率的 6 种方法

无论是夹具、固定装置还是夹具,工具仍然是制造过程中至关重要的一部分,尽管看起来很平凡。无论您的产品多么复杂,您的生产效率和生产效率都取决于高质量工具辅助工具的可用性。

在过去的几年里,这些工具辅助工具的生产方式发生了根本性的转变:从大众到波音、捷普等,领先的制造商已经看到了 3D 打印作为工具制造手段的好处。

那么,3D 打印这些制造辅助工具如何帮助制造商实现精益制造过程?

从根本上说,夹具、固定装置和制造辅助工具的目的是提供准确、可重复和可互换的制造过程,同时减少生产时间和人为错误。

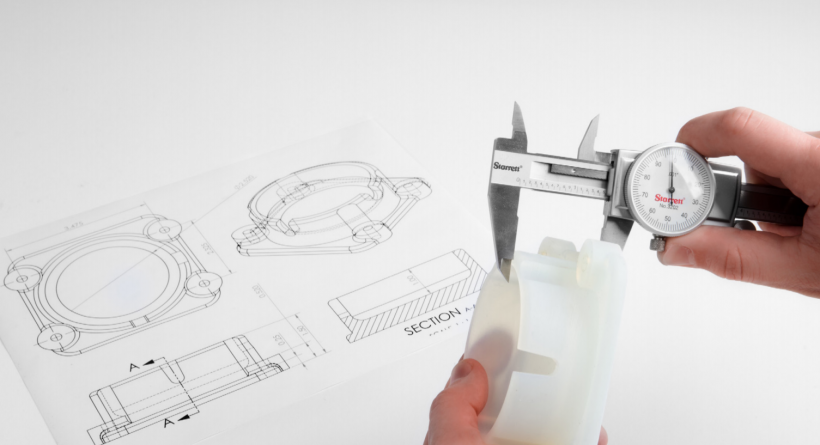

夹具

夹具是一种工具,用于固定和支撑工件,同时引导切割或加工工具进行特定操作。最常见的夹具类型是钻夹具,它将钻头引导到所需位置。

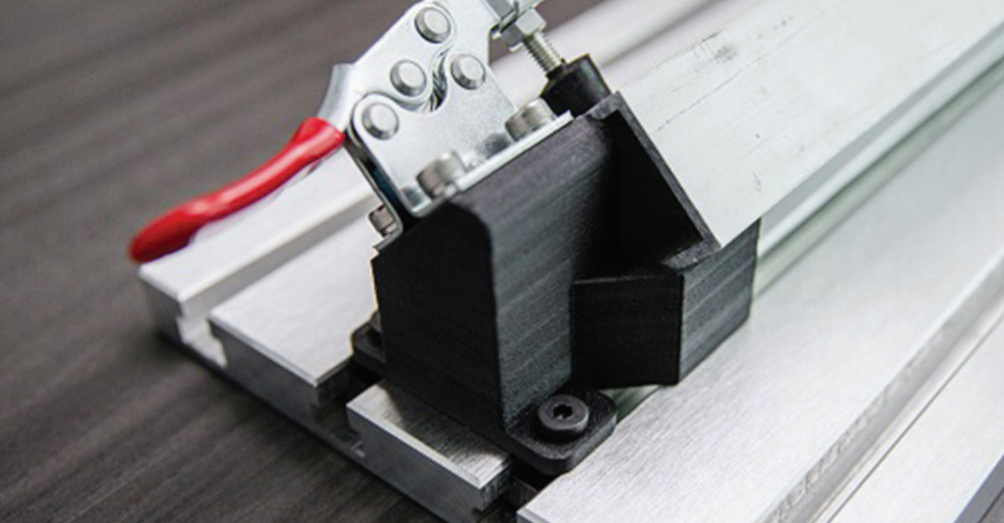

固定装置

夹具在加工或装配过程中固定、支撑和定位工件(但不引导刀具)。夹具通常连接到机器上,并且每个夹具都必须构建以适应特定的零件或形状。

夹具和固定装置对于优化制造工艺至关重要,其优势包括:

不出所料,使用传统制造方法会导致交货时间长和生产成本高,并且在新的设计更改中几乎没有灵活性。

然而,3D 打印是一个理想的选择。使用 3D 打印机,您可以按需制造夹具和固定装置,只需花费一小部分材料成本,并且可以根据需要进行迭代。

3D 打印的一个主要优势是零件的生产速度。由于 3D 打印是一种使用 3D CAD 模型的数字制造过程,因此只需上传所述 CAD 模型,您的零件就有可能在几个小时内打印出来。

这为生产夹具和固定装置带来了显着的好处。对于传统制造,模具生产可能需要数天甚至数周的时间,并且涉及多个加工步骤。然而,使用 3D 打印,大部分制造过程都是自动化的,需要更少的人为干预并加快生产过程。

现实案例很多:葡萄牙最大的汽车工厂大众汽车公司报告称,通过 3D 打印夹具和固定装置节省了 89% 的时间。 Stratasys 进行的研究讲述了一个类似的故事:根据制造商的说法,3D 打印夹具和固定装置可以将交货时间缩短多达 90%。

3D 打印可以快速生产夹具和固定装置,这意味着它也是制造设备多次迭代的理想选择 - 促进创新的新设计变更。

通常,可以在同一天设计和打印多个迭代。与使用外部供应商的高成本和较长时间相比,增材制造的好处显而易见。

这些好处意味着工程师不必忍受延长的开发周期和从机加工车间接收迭代之间的较长交付周期。他们可以自由和灵活地将设计更改合并到生产中。

除了节省时间外,3D 打印还显着降低了生产成本。通常,夹具、固定装置和其他工装设备的生产外包给外部供应商。

相比之下,3D 打印允许制造商将技术引入内部,从而正面挑战这种方法。这一新战略——小批量、内部模具制造——意味着制造商可以削减外包支出。

例如,Liberty Electronics 是宾夕法尼亚州一家为军事和航空航天工业生产高端组件的合同制造工厂,通过在内部进行 3D 打印而不是外包,它节省了 85% 的定制工具成本。

库存是制造商可以通过 3D 打印大幅减少支出的另一个领域。增材制造不需要存储工具设备,而是实现按需制造,因此可以在需要时生产工具。

最后,由于 3D 打印是一种增材工艺而非减材工艺,制造商可以轻松地最大限度地减少材料浪费,从而降低材料成本。

由于夹具和固定装置需要生产车间的工人进行物理处理,因此制造商应优先考虑制造易于处理的轻质零件。

在这里,3D 打印可以极大地减轻重量。例如,高性能材料是金属切割工艺的绝佳替代品,并提供了更轻的选择。更轻的工具也意味着生产车间的工人更容易使用。

增材制造使工程师能够创建改进的工具来满足工人的确切要求。

Eckhart 的 AM 应用工程师 Bob Heath 是先进工业解决方案的领导者之一,他说,装配环境严酷,重复性任务可能会给员工带来难以置信的负担。设计定制的、符合人体工程学的工具,并且比传统设计的工具重量轻得多,这是 Eckhart 增材制造工艺的一大优势。

该公司通过结合最终用户的反馈,通过 3D 打印不断增强工具的人体工程学,同时让装配线上的工人的任务更轻、更安全、更可重复和准确。

例如,对于每 45 秒必须在进入车站的新车上安装雨刮片的装配工来说,这是一场符合人体工程学的噩梦。

因此,Eckhart 与 Stratasys 合作开发了一种 3D 打印夹具,该夹具位于雨刮器的电机主体之外——通过将工具吸到车辆挡风玻璃上来协助操作员。

新夹具产生的牢固固定位置允许组装商一致安装雨刷片,并消除下游的任何返工或质量问题。

另请阅读:就 3D 打印、自动化和工业 4.0 对 Eckhart 的增材制造应用工程师的采访

可用于 3D 打印的材料范围很广,从塑料和金属到橡胶和蜡。多材料 3D 打印是一个快速增长的兴趣领域,通过结合材料来创造具有增强机械性能的新材料。例如,3D 打印部件可以具有耐化学性和耐热性或具有紫外线稳定性。

对夹具和固定装置最重要的影响之一是高性能材料的开发,例如 PEKK 或 ULTEM 和复合材料,它们可以制造出具有增强机械性能的坚固、轻便的工具零件。

3D 打印可以通过提供一种更简单的方法来创建新的和改进的设计,从而帮助提高夹具和固定装置的性能。以前,由于使用传统方法生产新的制造夹具所需的工作量和费用水平,实现这一目标将是一项艰巨的任务

AM 可以添加序列号、制造日期和其他关键数据等功能,从而增强库存管理和跟踪。

在 3D 打印时可以组合在加工过程中分离的组件。这将最大限度地减少间隙空间和不必要的灰尘和切屑堆积(例如,对于加工工具)。

最后,3D 打印有助于创建定制产品。再加上创建复杂几何形状的能力,该技术可以很容易地用于生产复杂的、定制的工具,否则传统制造方法是无法实现的。

定制机会对许多行业都有好处,例如在医疗设备领域。在这里,3D 打印已用于创建手术导板,从而减少手术时间并提供更好的患者体验。

捷普

Jabil 是一家全球制造服务公司,在全球二十多个国家拥有 100 家工厂。凭借其 Ultimaker AM 系统库,该公司已经在探索用于生产夹具和固定装置的 3D 打印。其位于密歇根州奥本山的工厂是使用增材制造生产模具的先驱。

“在我看来,从长远来看,所有的固定装置和夹具都将是 3D 打印的,有些是塑料的,有些是金属的,但最终它是完全合理的。” – 约翰·杜尔奇诺斯,捷普。

借助该技术,该公司可以通过多次设计迭代生产一次性批量的夹具和固定装置,而没有任何成本限制。该设施现在可以将工具成本降低多达 30%,并将所需时间减少 80%,同时提高客户满意度。

“3D 打印工具和固定装置是大多数制造商在将 3D 打印应用于其现有流程时可以从中受益的领域,”捷普增材制造总监 Tim DeRosett 表示。

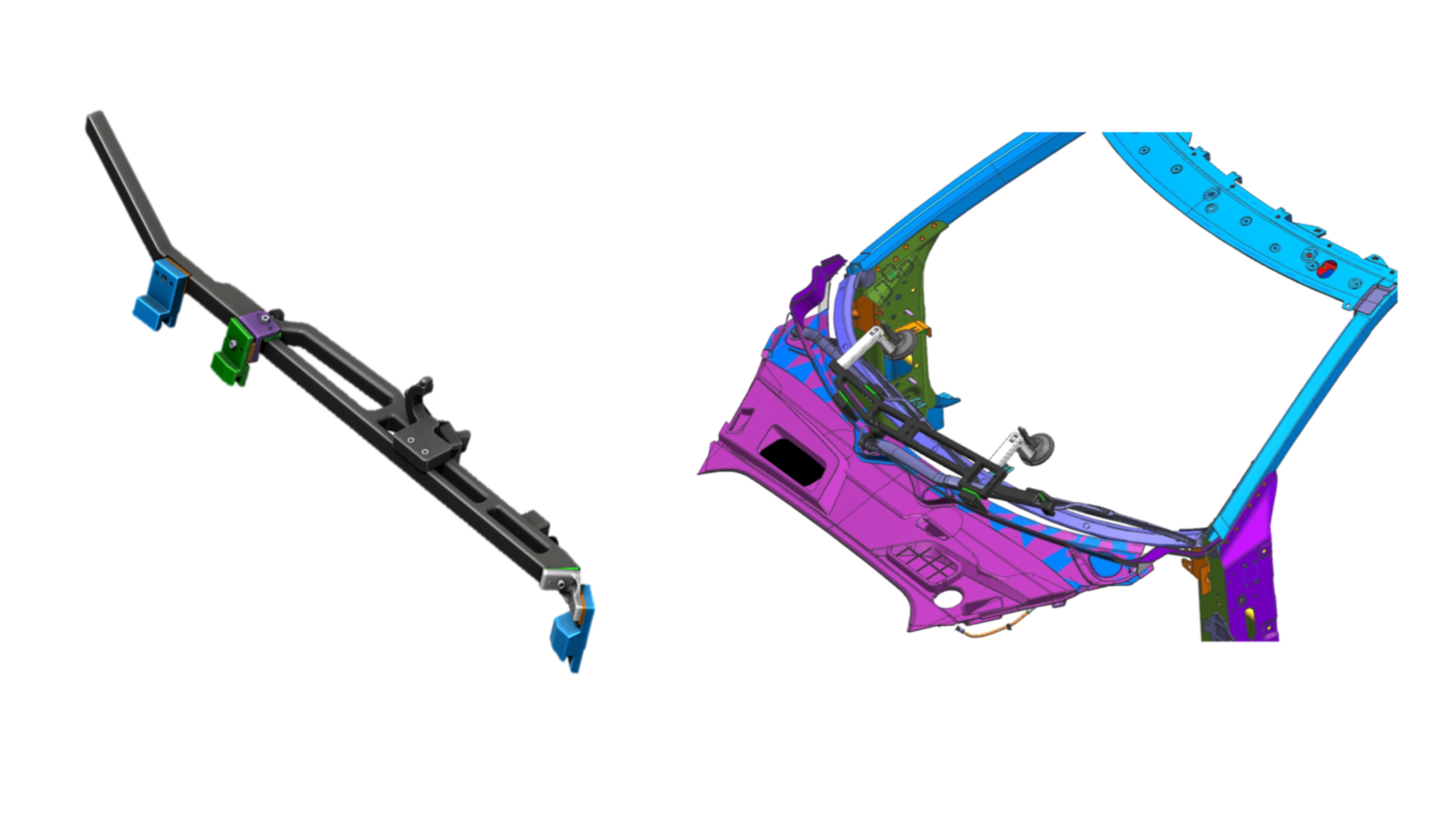

穆格飞机集团

航空航天和国防制造商穆格飞机集团一直在使用熔融沉积建模 (FDM) 技术来 3D 打印坐标测量机 (CMM) 夹具。据该公司称,将 CMM 夹具的生产外包导致从概念到最终零件的交货时间为 4 到 6 周。然而,通过 3D 打印,该公司可以在大约 20 小时内在内部生产相同的固定装置。 3D 打印 CMM 夹具的价格也从 2,000 英镑降至几百英镑。

波音

然而,3D 打印不仅有利于小型制造辅助设备。 2016 年,波音公司与田纳西州能源部橡树岭国家实验室 (ORNL) 的一个合作项目为波音 777X 飞机生产了令人印象深刻的大型 3D 打印修剪和钻孔工具——创造了当时最大的世界纪录。 3D 打印对象。

以前使用金属的传统制造方法制造的修剪和钻孔工具仅在 30 小时内就用碳纤维增强 ABS 进行了 3D 打印。得益于专为大规模增材制造应用而开发的专有大面积增材制造 (BAAM) 机器,实现了快速生产。

另请阅读:大规模 3D 打印的 4 个令人印象深刻的应用

宝马

3D 打印工具也广泛应用于汽车领域。宝马就是一个显着的例子:这家德国汽车制造商使用 Fused Deposition Modeling 生产用于装配和测试的手动工具,作为传统金属切削制造方法(如铣削或车削)的替代方法。得益于 3D 打印,符合人体工程学设计的工具的重量减轻了 72%,使工人更容易使用并增强了设备的功能。

雷诺运动 F1

3D 打印也是 Renault Sport Formula 1 模具制造的重要解决方案。在其众多 3D 打印应用中,该公司已使用立体光刻 (SLA) 为其赛车的排气系统生产夹具。

在采用增材制造之前,雷诺使用 CNC 加工来制造其夹具,这可能需要数天时间,而组装预加工零件可能需要一周时间。相比之下,通过增材制造,可以在一夜之间生产 15 个夹具——显着节省时间。

进一步阅读:3D 打印和一级方程式:赛车运动的 5 大趋势

制造辅助工具的成功 3D 打印从设计开始。在设计阶段花一些时间考虑可以在夹具或固定装置中内置哪些附加功能,以利用 AM 的设计灵活性。难以加工的小特征和由于铣削或车削中的刀具间隙而被认为不可能的几何形状都在 AM 工艺的范围内。

令人兴奋的是,AM 公司现在正在积极开发自动化解决方案,以加快设计过程并使工程师能够在机器上打印任何东西之前快速评估设计选项。这样的工具可能有利于工具的设计。

例如,福特展示了自动化如何将设计工具的时间从几小时缩短到几分钟。

通过与德国软件公司 Trinckle 合作,这家汽车制造商获得了可以自动生成工具几何形状以适应汽车轮廓并形成新夹具基础的软件。只需单击一下,工程师还可以添加诸如手柄、用于固定的磁铁支架和边缘导轨等元素。

自动化该部件的设计过程节省了几个小时的工作,将设计过程减少到仅 10 分钟。福特相信这种方法有可能为每个工具节省数千欧元。

硬件制造商 Stratasys 也在与软件公司 nTopology 合作开发 3D 工具设计自动化解决方案。

这种称为夹具生成器的新解决方案允许工程师以简单的拖放方式准备工具零件。它通过使用 nTopology 的拓扑优化软件引擎来实现这一点,该引擎在考虑最终使用应用的情况下优化零件设计。您可以在此处请求访问 Fixture Generator。

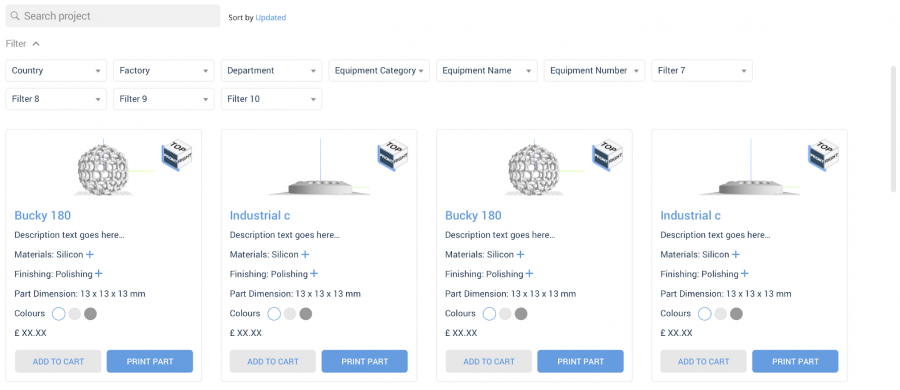

如果您定期打印许多工具,则应考虑简化订购工作流程。

许多实施 3D 打印夹具和固定装置的公司通常将设计文件存储在共享文件夹中,而工程师需要发送电子邮件请求来订购他们的工具。同时,3D 部门经理必须对电子邮件进行分类,并在文件夹和电子表格中寻找所需的文件及其制作要求,以便将其发送进行制作。

很明显为什么这个工作流程效率不高:对于订购零件的工程师来说,它不是用户友好的,对于 3D 打印技术人员来说,它既耗时又容易出错。

另一种更有效的解决方案是创建一个包含 3D 设计文件和生产要求的数字目录。通过将其提供给工程师,如果目录还与附加 MES 系统集成,公司可以简化订购和生产计划。

另请阅读:数字库存可以支持您的 AM 运营的 4 种方式

展望未来,随着工具制造越来越多地定制化,已经采用 3D 打印的制造商将受益于更简化的制造流程,并在生产和装配线上体验效率和质量的巨大提升。

夹具的重要性

最大限度地提高生产效率和生产力是制造商关注的关键问题。夹具和固定装置是制造辅助工具,用于提高制造过程的可靠性、准确性和质量,同时最大限度地减少生产周期时间并提高工人安全。

3D 打印工具:打破传统

在 2021 年,接受 Jabil 调查的公司中有超过一半 (57%) 表示他们将 3D 打印用于工装、夹具和固定装置,高于 2017 年的 30% 和 2019 年的 37%。

传统的制造方法需要夹具和夹具通过CNC加工或手工焊接和组装。此过程可能需要数天(如果外包,则可能需要数周),尤其是因为加工零件需要密集的计划和熟练的机器操作员。 为什么是 3D 打印?

1. 更快的交货时间

2.降低成本

3.改进的人体工程学

4.更多的材料种类

5.提高性能

6.定制

使用中的 3D 打印夹具

许多制造商已经将 3D 打印的经济和生产力优势用于模具生产。 制造

航空航天

汽车

如何充分利用 3D 打印夹具和固定装置

优化工具设计库存数字化,便于重新订购 3D 打印工具

模具的未来是 3D 打印

虽然夹具和固定装置可能不是增材制造中最迷人的方面,但它们对制造过程仍然至关重要。 AM 是确保高效生产过程的理想替代方案,有助于以很少的时间和成本生产夹具、固定装置和其他辅助工具。

3D打印