增材制造 (DfAM) 3D 打印策略设计

增材制造设计 (DfAM) 是调整设计以使其制造更便宜、更快或更有效的过程。通过确保有效地使用您的 3D 打印机,为增材制造技术执行适当的设计可以提高产量,并在构建制造过程时节省时间和成本。

在过去几年中,3D 打印技术的进步为增材制造工艺的设计创造了新的机遇。几何复杂的零件第一次可以像创建简单零件一样容易。更重要的是,这些部件可以在设计时考虑到功能要求。

有几个关键领域可以证明增材制造设计可以转变为现代制造和开发过程

增材制造设计与传统制造设计

传统上,在为 CNC 铣削设计零件时,您需要考虑铣床的品牌和型号、功能和工作量。这些考虑都是机器驱动的,而高公差特征、工具更换和设置都是部分驱动的。

除了机器驱动与零件驱动的考虑之外,还有一些细节,如主轴速度、材料和刀具类型,这些细节会进一步影响 CNC 铣削的制造过程。如果你有一个复杂的零件,在更复杂的机器上制造会更容易,但这些机器更贵。

CNC 铣削设计需要预先考虑生产零件所需的每项操作,以及执行该操作所需的相关工具。

3D 打印设计与传统制造有一些相似之处。 3D 打印设计的某些方面取决于工艺,而某些方面取决于打印机。由于 3D 打印是一种增材工艺而不是减材工艺,因此零件的横截面逐层挤压,以构建您的模型。操作和所需工具的数量简化为一两个,从而消除了在开始 CNC 作业之前通常需要的操作注意事项,例如工具更换、工具清理、设置和自定义工件夹持。

例如,通过 CNC 铣削生产的零件由五个不同的操作组成,使用三种不同的切割工具、两种设置和一组定制的软钳口,可以通过 3D 打印机在一次操作中生产,使用一个工具,而不是额外设置。同样的简化也适用于需要 20 次操作、8 种工具和 4 次设置的零件。这开辟了广泛的设计机会,但也带来了应在您的设计中考虑的局限性。

其中一个 增材制造 最大的优点是复杂的部分与基本部分一样容易设置。

让我们以两种不同的零件设计为例 - 设计 #1 是一个带有垂直孔的简单零件,而设计 #2 有一个斜孔,制造起来并不简单。

如果您正在铣削,设计 #1 将需要一个简单的加工设置。设计#2 需要更复杂的机器或更复杂的夹具设置。两种完全不同的加工方法,设计略有不同。

使用 3D 打印,您不需要两种不同的方法。您可以将这两个部件发送到 3D 打印软件并进行打印。打印机会为您完成所有设置,因此几何复杂的零件与设置简单零件所需的时间和精力相同。

在 DfAM 中隔离几何复杂特征

基于沉积的塑料打印工艺的缺点之一是部件是各向异性的,因此沿平行于打印床的平面和沿垂直于打印床的轴的材料强度会有所不同。把它想象成一堆便利贴。很难打破表面,但很容易在谨慎的材料切片之间的接缝处拉开。

因此,对于增材制造的设计,不仅要考虑零件的可印刷性,还要考虑其性能以及它如何满足您的功能要求,这一点很重要。

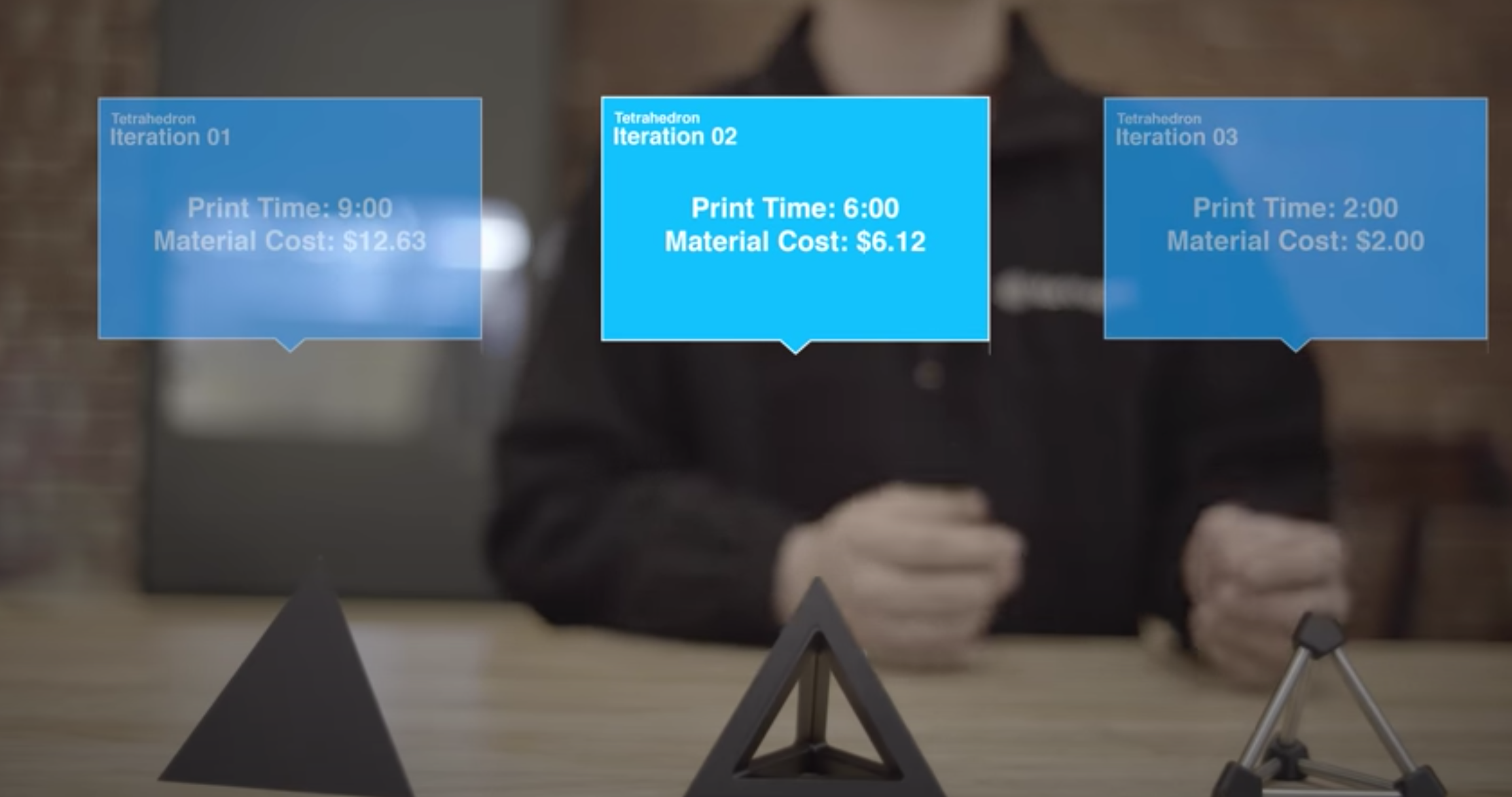

我们可以用一个简单的四面体形状作为例子来总结这一点。第一次迭代是一种基本的块状形状。它有效,但它基本上就像一个块 CAD 模型。很容易到达这个阶段,称其为好,然后点击打印。这将是 9 小时的打印时间,成本为 12.63 美元。

如果我们希望对这个模型进行多次复制或修改,我们可能希望进行一些改进以节省时间和成本。我们可以通过在中心切掉大量材料来减少打印时间,但用肋条代替实心块保持部件的结构完整性。

该部件的该版本需要六个小时才能打印出来,成本为 6.12 美元,但从结构的角度来看,该部件是各向异性的。当我们向零件施加载荷时,它可以沿层线剪切。所以,我们需要重新思考这部分的要求。

我们关心强度,因为这可能需要承受很大的负载,我们还关心使其成为正四面体所需的角度。这些角度是复杂的几何形状,需要精确,并且零件不能在这些梁上断裂。如果我们想快速迭代这个版本的零件并修改设计的各个方面,我们必须以六个小时或更长时间为周期进行。这是我们真正可以利用 3D 打印的优势。

通过 3D 打印,您可以隔离关键的复杂组件,在这种情况下是角落。我们在保留整体几何形状的同时,用销钉避开了零件的各向异性元素。如果需要对零件进行任何更改,每个角单元都是半小时的打印作业,成本为 0.50 美元,因此如果需要,您可以在每个关节上更快地迭代,并且如果您想更改尺寸您所要做的就是更换定位销而不重新打印角落。

在这里,3D 打印非常适合这种设计,因为我们已经隔离了几何复杂的特征。这是增材制造设计的关键。确定设计的哪些方面可以适用于逐层流程。这会影响成本和打印时间,改进工作流程和零件功能,并使迭代和修改更容易。

3D打印