3D打印技术制作模具的优缺点

3D 打印 是增材制造,一种快速成型技术。它以数字模型文件为基本框架,采用粉末金属或塑料等可粘合材料,逐层打印构建物体。 3D打印技术融合了信息技术、数字建模技术、机电控制技术、材料科学和化学等多个领域的前沿技术。

随着3D打印技术在打印材料和操作软件方面的逐渐成熟,3D打印技术已逐步引入模具制造、工业设计、工程建设、航空航天等诸多领域。随着3D打印技术的出现和普及,模具制造行业发生了根本性的变化。

模具是工业生产的基本工艺设备。电子、仪器仪表、汽车、通讯等60%到80%的零部件是由模具成型的。模具的质量很大程度上决定了产品的质量。

数控加工 是制作模具时最常用的技术。虽然它提供了高度可靠的结果,但它非常昂贵且耗时。 相应的 3D 打印技术具有节省材料、快速成型和精确制造的优点。

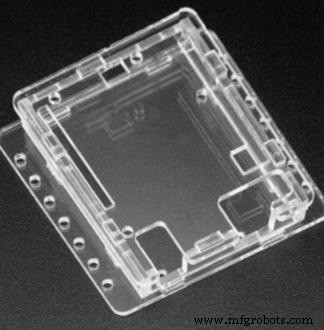

3D 打印和模具制造

在产品制造过程中,工业生产主要以模具制造为技术框架,然后进行各种产品的批量生产。 模具制造技术 具有一定的操作难度和高成本。随着个性化消费方式的兴起,不同的消费者对工业产品的需求将更加多样化。因此,模具制造技术需要花费大量时间在模具的设计和制造上。模具制造的精度和成本的可控性越来越难以有效控制,因此模具制造技术越来越难以满足工业生产不断发展的需求。

随着3D打印技术的出现及其在模具制造中的应用,定制化和个性化的需求得到了解决。 3D技术凭借其技术优势,缩短了设计周期和制造过程,降低了设计和制造过程中的成本,对整个工业设计活动产生了积极的影响。

3D打印技术让设计师可以在短时间内定制客户的需求,同时方便多次调整设计,有效控制设计工作成本,减少不必要的成本。

3D打印技术在制作模具方面的优势

- 缩短模具生产周期

3D打印可以自动、快速、直接、准确地将计算机中的三维设计转化为物理模型,可以承受新产品开发过程中频繁的设计变更和修改,提高灵活性和适应性。 3D打印模具缩短了产品开发周期,跳过了传统模具制造中的开模、锻造、切割等工序。 3D打印使模具设计周期跟上产品设计周期。

- 更容易制造更复杂的产品

金属 3D 打印能够改善金属微观结构,从而产生完全致密的打印部件。增材制造使改进模具设计变得更加容易。 3D 打印可实现任意形状的冷却通道,以确保随形冷却,更加优化和均匀,最终产生更高质量的零件。

- 定制最终产品

3D打印模具非常适合定制化生产。因为它的生产周期更短,更容易制造复杂的零件,并且可以降低最终的制造成本。

- 制造成本节约

使用 3D 打印,工程师能够减少因模具设计修改而产生的前期成本。如果使用的材料非常昂贵且传统的制模材料报废率高,则3D打印更具成本效益。此外,3D打印能够在数小时内制作出精密模具。

3D打印技术制造模具的缺点

- 3D 打印部件的尺寸有限

3D打印设备无法满足行业内大型模具产品的制造。实际使用中的3D打印设备大多在1x1m级别以下,难以满足大型产品的制造要求。

- 3D 打印不适合量产

3D打印不适合大批量生产。 3D打印技术生产1件产品的单价与生产1000件产品的单价基本相近,相对3D打印耗时更长。传统制模技术在大批量生产中优势明显。

- 可用于 3D 打印技术的材料更少

虽然可以3D打印的材料很多,但是高温塑料和一些常用的金属还是不能打印的。尤其是金属在印刷后由于热处理容易发生变性。

- 3D打印技术效率有待提高

3D打印的制造精度和制造速度之间存在矛盾。 3D打印就是通过层层堆积来制造物体。如果要提高打印精度,需要增加打印层数,但打印速度会相应降低。

- 3D打印产品的力学性能难以保证

机械性能是零件的重要参数,它为零件的使用和工作寿命提供了主要依据。在传统的CNC加工中,为了达到零件的力学性能,需要进行时效、热处理等相关工作。

- 3D打印短期内无法替代传统制模技术

虽然3D打印非常有名,但3D打印的产业化还远未形成,还处于科普阶段。 3D打印作为一项前沿领先的技术,可以满足定制化和复杂产品的需求,但不具备批量化和规模化的优势。

在发展传统工业规模化生产的今天,分工很细,配套设施很充足,形成了巨大的惯性。如果3D打印要打破这种惯性,成本是非常高的。

结论

JTR可提供Carbon DLS 3D打印、DMLS 3D打印、FDM 3D打印、Multi Jet Fusion (MJF) 3D打印、PolyJet 3D打印、选择性激光烧结(SLS)服务、立体光刻(SLA)服务等3D打印服务。如果您需要3D打印服务,请随时联系JTR。

工业技术