压铸的优缺点

发表于 2018 年 12 月 14 日,|作者:维肯项目经理 Victoria

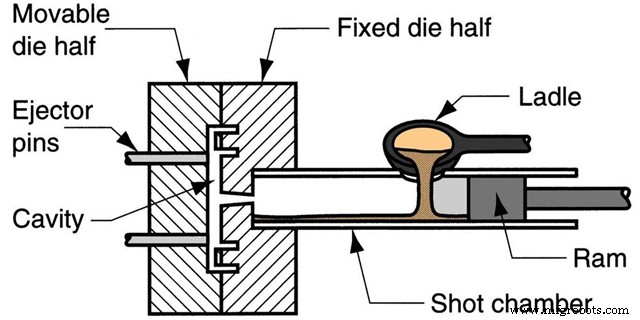

压铸是最通用和最多产的金属铸造工艺之一,其特点是使用模腔向熔融金属施加高压。压铸工艺的特点有助于设计压铸件以满足压铸工艺的要求。下面我们来看看压铸的优缺点,以及其他制造方法加工的零件的对比。

1.压铸的优势

- 生产效率高——生产过程易于机械化和自动化。一般来说,冷室压铸机每小时压铸50到90次。热室压铸机每小时压铸 400 到 900 次。

- 优异的尺寸精度和光滑的铸件表面——压铸件的一般公差等级为GB/T 1800-2009中的IT13~IT15,更高的精度可以达到IT10~W 1 1.表面光洁度(Ra)为3.2 ~1.6μm,局部可达0.8μ 由于压铸件尺寸精度高,表面光洁度高,要求不高的压铸件可直接使用,避免机加工或少机加工,提高合金利用率,节省大量加工成本。

- 压铸件的高机械性能——金属熔体在压铸件中快速冷却并在压力下结晶,使靠近压铸件表面的一层晶粒细小致密。强度和硬度都很高。

- 压铸复杂的薄壁零件——与砂型铸件和金属型铸件相比,压铸件可以具有复杂的零件形状,同时零件的壁厚可以更小。铝合金压铸件的最小壁厚为0.5mm。锌合金压铸件的最小壁厚可以达到0.3mm。

- 其他材料的零件可以嵌入压铸件中——复杂的紧固件或嵌件可以包含在最终组件中。因此节省了宝贵的材料成本和加工成本。可以获得复杂形状的零件,提高零件的性能。此外,还减少了组装工作。

- 经济且易于批量生产 - 可以得到具有特定形状的耐用且尺寸稳定的压铸件,因此无需加工或加工更少。

- 各种表面纹理 - 压铸件可以有多种精加工技术和表面。该工艺能够获得光滑或有纹理的零件表面。

2.压铸的缺点

- 压铸件容易产生气孔——由于金属熔体在压铸过程中以非常高的速度填充模具型腔,而且模具材料没有透气性。一般压铸方法生产的压铸件容易产生气腔。由于气腔的存在,压铸件不能通过热处理强化和在高温下使用。同时,零件的加工余量不宜过大,否则压铸件表面的硬化层会被去除,从而使压铸件表面暴露出来。

- 不适合小批量生产——压铸型复杂且成本高,一般只适合大批量生产。对于小规模生产来说,这并不经济。

- 压铸高熔点合金时模具寿命低——有些金属(如铜合金)熔点高,对压铸材料的抗热变形和热疲劳强度要求较高,模具的寿命相对较低。目前压铸件的材料主要有铝合金、锌合金和镁合金等。黑色金属很少通过压铸加工。

- 资本投资大 - 与大多数其他铸造工艺相比,所需的铸造机、模具和相关设备非常昂贵。因此,为了使压铸成为一种经济的工艺,大批量生产是必须的。

3.压铸的独特优势

与其他制造方法加工的零件相比,压铸件有其独特的优势:

- 与钣金零件相比,压铸件的零件形状可以更复杂,零件的壁厚可以变化。一个压铸件可以代替多个钣金件,简化产品结构。

- 与塑料注塑件相比,压铸件更坚固、更硬、尺寸更稳定、更耐热,并且在性能和成本方面远远优于塑料。此外,压铸件在负载下非常耐用,并且在各种试剂存在的情况下完全抵抗紫外线、风化和应力开裂。生产压铸件的生产周期比生产塑料注塑件要快得多。尽管如此,塑料在单位体积基础上可能更便宜,并且可能具有固有的颜色特性,往往会消除整理,对温度敏感,并且是良好的电绝缘体。

- 与砂铸件相比,压铸件需要较少的加工。压铸件壁薄,可以保持更紧密的尺寸,在模具中生产具有更高的生产效率。表面更光滑,人工成本更低。另一方面,砂铸件可以由黑色金属和许多不适合压铸的有色合金制成。最大尺寸可以更大,工具成本通常更低,而且生产少量零件更经济。

- 与机加工件相比,压铸件重量更轻,加工成本更低。

结论

正是由于上述压铸件的优点和独特的优势,压铸产品现在得到越来越广泛的应用。它在笔记本电脑、手机、相机、汽车和摩托车等许多产品中发挥着重要作用。在这些产品中,压铸件作为时尚、环保、人性化、创新的产品出现在消费者面前,消费者对此类产品的评价也很高。随着压铸技术的发展,压铸件肯定会得到更广泛的应用。

以上就是压铸的优缺点,希望对大家有所帮助。威肯不仅提供压铸服务来满足您的量产项目,而且擅长快速注塑成型。我们鼓励您通过 info@waykenrm.com 联系我们获取免费报价,我们将为您的下一个项目提供专业的服务。

工业技术