热泵

背景

由于社会对生态和环境问题的日益关注,对更有效地利用热量和能源的方式的需求正在上升。热泵行业利用诸如全年空间供暖等技术进步将热能转移到更有用的位置和目的。这个概念是通过提供局部或重定向的热量,同时用热空气交换冷空气来实现的。

热泵的原理实际上与空调机组的技术和热力学原理相反。大多数热泵提供了额外的好处,即在冬天提供暖气和在夏天提供冷却。这可以简单地通过反转通过线圈循环的工作流体的流动来实现。热泵是一个完整的热力学系统,其中液体和/或气体介质被泵送通过一个组件,在那里它由于压力的变化而改变相。虽然安装成本相对较高,但热泵系统提供了一种更经济、更有效的方式来控制温度和再利用现有的热能。

原材料

热泵的制造涉及使用带有不锈钢部件和铝管的大型铸铁件。用于泵和电机的铸件通常含有少量的镍、钼和镁,以提高铸件的机械和耐腐蚀特性。在较小的热泵中,某些部件需要使用合金钢来减轻重量。根据使用的工作流体类型(氨、水或氯氟烃),热泵系统中的管道可能需要耐腐蚀的不锈钢或铝。在热力学特性的一致性更为关键的系统中,铜管可以提高效率。容纳热泵的大部分组件,外壳由低碳钢板制成。其余的管道、配件、阀门和接头都是不锈钢的。

所有热泵都需要工作流体将多余的能量从一个热源转移到另一个热源。传统上,氯氟烃 (CFC) 因其优异的热力学性能而被用作工作流体。由于现在已知 CFC 对环境具有有害影响,因此它们已逐渐停止生产。相反,尽管水、碳氢化合物和氨在某些热泵设计中缺乏效率,但它们仍经常用于热泵系统。

设计

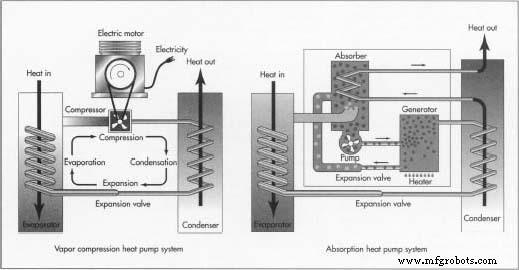

热泵都具有相同的基本组件。这些组件包括泵、冷凝器、蒸发器和膨胀阀。尽管这些组件相对相似,但热泵设计因泵的具体应用而异。蒸汽压缩和吸收这两个主要设计利用不同的热力学原理,但都包括相似的组件并提供相似的系统效率。

通过简单地反转工作流体的流动方向,热泵在同一系统中提供空调和供暖方面表现出非凡的多功能性。在这方面,热泵消除了对双系统的需要,以保持所需的温度。然而,这将是昂贵的,因为它需要一个能够双向泵送的系统。在极端不利的气候下,热泵会失去一些有效性,并且可能需要额外的热源。这种补充热量可以来自地热热水或电加热器。

典型的热泵操作使用工作流体从靠近蒸发器的位置接收热量。在蒸发器中,流体蒸发成低压蒸汽。进入泵后,蒸汽被压缩到高压并进入冷凝器,冷凝器将蒸汽返回到液体并最终将其储存的热量释放到所需的来源。然后膨胀阀允许系统返回其低压液体状态,然后循环再次开始。

制造

过程

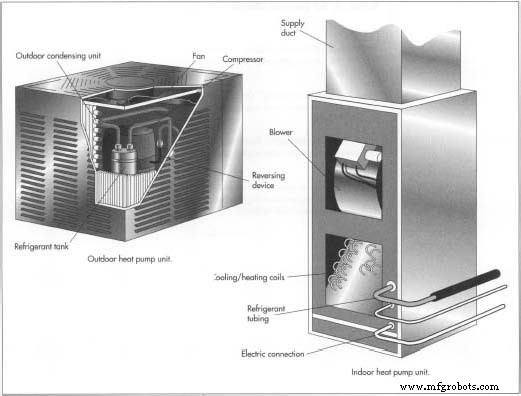

泵通常作为一个成品单元采购,并通过将其与联轴器和管道组件集成到系统中。根据系统的特定尺寸和流体要求而设计,泵可以根据其尺寸直接运送到安装地点。这通常发生在为办公楼供热和/或制冷的大型商用热泵。较小的住宅型号可能会将泵安装到一个组件中,该组件包括冷凝器、蒸发器和各种管道。这些装置封装在一个金属板箱中,将由冷凝器和蒸发器的各种子组件组成,以便将每个部件固定到箱体或彼此之间。使用的一些支架将构成设备的底座,泵将在那里用螺栓固定在金属盘上并连接到交流电机。

包装

- 1 装箱单元由几块不同的金属板组装而成,在剪切机中剪切成一定尺寸。在将它们切割成合适的尺寸后,使用计算机数控 (CNC) 冲床在金属上冲出小的装配孔。这些冲床要么有一个可移动的工作台来移动金属板,要么有一个可移动的模具,它能够在金属的不同位置打孔。冲床通常由计算机辅助设计 (CAD) 程序指示在哪里进行冲压。不同形状的冲孔工具存储在机器内,只需更改计算机程序,即可冲出所有必要的孔。

- 2 冲压后,板材将移动到数控 (NC) 折弯机,在那里将其弯曲成不同的形状和配置。折弯机通过使用模具或工具将金属弯曲成许多不同的形状。与 CNC 冲床不同,折弯机需要手动更换工具以执行不同的折弯。然后准备好将板材焊接、铆接或螺栓连接到其他板材和支架上。组装后,这些板材可提供独立单元的大部分稳定性。

冷凝器和蒸发器

- 3 冷凝器和蒸发器由许多细小的铜或铝管制成,通过弯管机围绕弯曲模具弯曲。数控弯管机将被编程为在每根管上提供相同的精确弯曲,允许它们堆叠在另一个顶部。然后将这些管子连接到管子穿过的板或翅片上,并通过管子膨胀或接头焊接连接起来。这创建了一个紧密密封的系统。管板组件将充当热交换器,允许工作流体通过管内的系统,同时将冷凝器中的热量释放给在板之间通过的另一种流体介质并获取通过管释放的热量.

- 4 为了增强组件的强度或连接性,小支架由低碳钢冲压而成。支架通常由钢卷冲压而成,钢卷首先通过开卷机连续进料。一旦开卷,它就会在一个连续的过程中被剪切、弯曲和成型。

这是通过级进模配置完成的,其中支架在线圈从站移动到车站。每个站都在支架上添加一些东西,无论是孔还是凹口,然后将其发送到下一个站,直到最终从线圈上剪下为止。这个过程可能会外包给专门从事级进模或传递压力机操作的供应商,并且可以提供更好的成本控制。

这是通过级进模配置完成的,其中支架在线圈从站移动到车站。每个站都在支架上添加一些东西,无论是孔还是凹口,然后将其发送到下一个站,直到最终从线圈上剪下为止。这个过程可能会外包给专门从事级进模或传递压力机操作的供应商,并且可以提供更好的成本控制。

油管

- 5 制造并弯曲了更多管道,以提供将泵与冷凝器和蒸发器连接起来所需的其余管道。使用了各种配件和连接部件。包含在一些管道中的膨胀阀是作为一个整体购买的另一个组件。膨胀阀是一种设计配件,可提供工作流体的膨胀以及较小直径管道与较大直径管道的连接。在小型住宅单元中,阀门包含在主箱内,而在较大的商业单元中,它可以现场安装在管道系统中。

绘画/涂层

- 6 组件、子组件、支架和/或板经过涂漆或粉末涂层以防止腐蚀。然而,在喷漆之前,一些部件会用特殊的溶剂进行处理,以去除制造过程中留下的任何油脂。这通常是通过将零件浸入装有溶剂的大罐中,然后在特殊烘箱中干燥来完成的。一些特别涂有锌、镍或铬的零件在浸入涂层溶液罐之前将通过酸浴。清洁后,零件被手动装载到托盘上或挂在专门设计的架子上,然后送入喷漆室。油漆是用加压油漆分配器涂抹的,该分配器会将油漆喷入每个缝隙。

包装

- 7 通过严格检查后,热泵被送去包装,系统将在那里装箱并运送到安装地点。

安装

- 8 一般情况下,热泵会安装在施工现场。压缩机和蒸发器将由直径为 3 英寸(7.5 厘米)的大型管道构成,并具有更大的腔室,工作流体将在腔室中改变相。泵本身将用螺栓固定在混凝土垫上并连接

带有大型直流电机或天然气发电机。配件和阀门将被装运并安装到管道系统中,同时由固定在现有墙壁上的支架和支撑支撑。这些装置呈现出重大的工程挑战,通常需要承包商和热泵制造商之间的合作。

带有大型直流电机或天然气发电机。配件和阀门将被装运并安装到管道系统中,同时由固定在现有墙壁上的支架和支撑支撑。这些装置呈现出重大的工程挑战,通常需要承包商和热泵制造商之间的合作。

质量控制

从外部供应商处采购的每个组件在组装之前通常都会进行尺寸合规性检查。其他组件将在制造过程中进行检查以确保质量。然后将通过填充适当的工作流体并将系统连接到电源以转动泵来测试最终组件。通过使用传感器或开关测量不同阶段流体的温度和压力水平,可以根据预定标准检查最终系统。

未来

随着能源成本的上升,对高效热泵的需求将增加。随着整体能源使用量的减少,高昂的初始成本将全额退还。多功能热泵将使旨在增加新技术发展机会的组织受益。随着技术的进步,热泵最终将产生更具成本效益的加热和冷却。产品开发会产生行业之间的竞争,从而降低高昂的制造成本。由于旨在满足未来环境问题的多项实验研究,工作流体技术将继续扩展。

制造工艺