木材

背景

木材是一个通用术语,适用于用作建筑材料的各种长度的木材。木材块是从树干上纵向切割的,其特征是具有大致矩形或方形的横截面,而不是具有圆形横截面的杆或桩。

木材作为建筑材料的使用早于书面历史。最早的木结构证据来自法国尼斯附近的一个遗址,那里的一系列柱孔似乎表明 40 万年前使用木柱在那里建造了一座 20 英尺(6m)宽、50 英尺(15 m)长的小屋为了支持。发现的最古老的木结构建筑位于德国西北部,建于大约 7300 年前。公元前 500 年 <小> 铁斧、锯子和凿子通常用于切割和塑造木材。第一个提到在锯木厂切割木材而不是使用手动工具来自北欧,可追溯到大约 375 年。锯木厂由水流驱动。

在北美,欧洲殖民者发现了大片森林,木材成为主要的建筑材料。圆锯是在英国发展起来的,1814年引进美国,广泛应用于锯木厂。 1869 年,Jacob R. Hoffman 开发了一种大型带锯并获得了专利,并在许多锯木厂操作中取代了圆锯。

早期锯木厂生产的木材具有不同的尺寸,具体取决于客户的特定订单或工厂的标准做法。今天,建筑中使用的木材具有标准尺寸,并根据木材的厚度分为三类。标称厚度小于 2 英寸(5 厘米)的木材被归类为木板。标称厚度为 2 英寸(5 厘米)但小于 5 英寸(13 厘米)的那些被归类为尺寸。公称厚度为 5 英寸(12.5 厘米)或更大的那些被归类为木材。这些部件的标称宽度从 2-16 英寸(5-40 厘米)以 1 英寸(2.5 厘米)为增量变化。大多数粗切的木材都经过干燥,然后通过刨床将所有四个面磨平来完成或表面处理。因此,实际尺寸小于标称尺寸。例如,一块标准的 2×4 块干燥的表面尺寸木材实际上尺寸为 1.5 英寸(3.8 厘米)乘 3.5 英寸(8.9 厘米)。

不仅经过表面处理,而且经过机加工以产生特定横截面形状的木材块被归类为加工木材或图案木材。装饰成型、榫槽地板和搭接壁板是图案木材的例子。

今天,加工木制品是一个价值数十亿美元的全球性产业。它不仅生产建筑木材,还生产胶合板、纤维板、 纸、纸板、松节油、松香、纺织品和各种工业化学品。

原材料

生产木材的树木分为硬木或软木。尽管许多硬木的木材坚硬,许多软木的木材柔软,但这并不是决定性的特征。大多数硬木树都有叶子,  在砍伐过程中,用链锯将树木砍倒,并去除树枝。在工厂,原木被剥皮和压扁,或切成预定长度。然后他们前往带锯进行进一步加工。它们在冬天脱落。硬木树包括橡树、枫树、核桃、樱桃和桦树,但它们也包括轻木,它是所有木材中最柔软、最轻的木材之一。另一方面,软木树有针叶而不是叶子。它们在冬天不脱落针叶,但全年保持绿色,有时被称为常青树。软木树包括松树、冷杉、铁杉、云杉和红杉。

在砍伐过程中,用链锯将树木砍倒,并去除树枝。在工厂,原木被剥皮和压扁,或切成预定长度。然后他们前往带锯进行进一步加工。它们在冬天脱落。硬木树包括橡树、枫树、核桃、樱桃和桦树,但它们也包括轻木,它是所有木材中最柔软、最轻的木材之一。另一方面,软木树有针叶而不是叶子。它们在冬天不脱落针叶,但全年保持绿色,有时被称为常青树。软木树包括松树、冷杉、铁杉、云杉和红杉。

硬木通常比软木贵,用于地板、橱柜、镶板、门和装饰。它们还广泛用于制造家具。硬木的长度为 4-16 英尺(1.2-4.8 m)。软木用于墙柱、托梁、木板、椽、梁、纵梁、柱子、甲板、护套、底层地板和混凝土模板。它们的长度为 4-24 英尺(1.2-7.3 m)。

硬木和软木板材均根据木材中缺陷的数量和大小进行分级。缺陷包括结点、孔洞、沥青袋、裂口和边缘或角落的缺失部分,称为减弱。这些缺陷主要影响外观,但也可能影响工件的强度。较高的等级称为选择等级。硬木也可能被评为一级或二级,甚至高于精选。这些等级几乎没有缺陷,用于装饰、成型和表面处理的木制品,其中外观很重要。等级越高,缺陷数量越少。较低的等级称为普通等级,用于一般建筑,其中木材将被覆盖或缺陷不会令人反感。普通等级按质量降序指定,如#1 普通、#2 普通等。软木普通等级木材也可以用等效名称指定,例如选择适销性、建筑等。用于建筑以外用途的木材,例如木箱或梯子,会被赋予其他等级名称。

制造

过程

在美国,大多数要被砍伐成木材的树木都生长在木材公司拥有或从政府租借的管理森林中。在树木达到合适的尺寸后,它们被砍伐并运送到木材厂,在那里它们被切成各种尺寸的木材。

这是将树木加工成木材的典型操作序列。

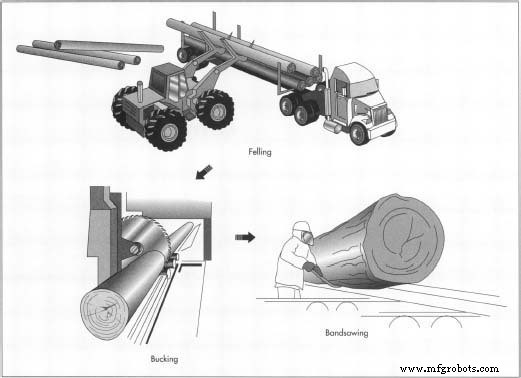

伐木

- 1 对区域内选定的树木进行目视检查并标记为准备砍伐或砍伐。如果该地区尚不存在道路,则使用推土机对其进行切割和平整。如果预计作业会持续到雨季,道路可能会铺上碎石,并且可能会跨溪安装涵洞以防止冲刷。

- 2 大多数树木砍伐都是使用汽油链锯完成的。在底部附近进行两次切割,每侧切割一次,以控制树木倒下的方向。树倒下后,用链锯修剪树枝,将树切成便于运输的长度。

- 3 如果地形相对平坦,则使用称为集材机的柴油动力拖拉机将倒下的树木部分拖到空旷的区域进行装载。如果地形陡峭,则使用自走式码垛机。码垛机有一个伸缩式液压塔,可以提升到 110 英尺(33.5 m)的高度。拉线支撑着塔,电缆从塔顶沿着陡峭的斜坡向下延伸,以取回被砍伐的树木。然后使用轮式原木装载机将树木部分或原木装载到卡车上。

- 4 卡车沿着平整的道路行驶,驶上公路,前往木材厂。到达工厂后,巨型移动卸货机一口咬下整个卡车装载物,并将其堆成长堆,称为原木甲板。甲板会定期喷水,以防止木材变干和收缩。

剥皮和反抗

- 5 根原木用橡胶轮胎装载机从原木甲板上捡起,然后放置在链式输送机上,将它们带入磨机。在某些情况下,使用尖齿砂轮或高压水射流去除原木的外皮,同时原木绕其长轴缓慢旋转。去除的树皮被粉碎,可用作工厂熔炉的燃料,也可作为装饰性花园覆盖物出售。

- 6 原木在链式输送机上被运送到磨机中,在巨大的圆锯将原木切割成预定长度时,原木会暂时停止。这个过程叫做压板,锯子就叫做压板锯。

Headrig 锯大原木

- 7 如果原木的直径大于 2-3 英尺(0.6-0.9 米),则将其从传送带上倾倒并夹在可移动的托架上,该托架在一组导轨上纵向滑动。托架可以相对于导轨横向定位原木,也可以将原木绕其长度旋转 90 或 180 度。光学传感器扫描原木并确定其每一端的直径、长度和任何可见缺陷。然后,计算机会根据此信息计算建议的切割模式,以最大限度地增加可从原木中获得的木材数量。

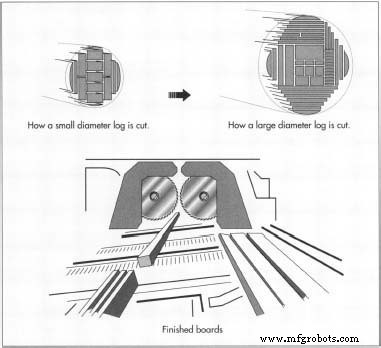

- 8 钻机锯工坐在一个封闭的小隔间里,旁边是一个称为钻机锯的大型垂直带锯。他查看了电视显示器上显示的建议剪辑模式,但更多地依靠他的经验来制作一系列剪辑。原木通过垂直带锯纵向送入。第一次切割沿最靠近操作员的一侧进行,并移除一块称为板的木头。板坯的外表面具有原始树干的曲率,这块通常被丢弃并磨成碎片以用于纸浆。

- 9 小车回原位,原木横移

根据原木的大小,可能会以不同的方式进行切割,以优化所得板的尺寸和数量.木板切割后,干燥并刨平。或旋转以进行后续切割。锯床锯木工必须不断检查原木的内部缺陷,并在每次连续切割进一步打开原木时相应地修改切割模式。通常,要制成木板的较薄的片材是从原木的结节较少的外部切割而成的。接下来切割较厚的尺寸木材块,而原木的中心为重型木材块提供库存。

根据原木的大小,可能会以不同的方式进行切割,以优化所得板的尺寸和数量.木板切割后,干燥并刨平。或旋转以进行后续切割。锯床锯木工必须不断检查原木的内部缺陷,并在每次连续切割进一步打开原木时相应地修改切割模式。通常,要制成木板的较薄的片材是从原木的结节较少的外部切割而成的。接下来切割较厚的尺寸木材块,而原木的中心为重型木材块提供库存。

带锯小圆木

- 10 根较小直径的原木通过一系列带锯进给,这些带锯将它们一次性切成标称 1 英寸(2.5 厘米)、2 英寸(5 厘米)或 4 英寸(10 厘米)厚的碎片。

重锯

- 11 来自顶梁锯的大切割片(称为斜面)被平放并由链式输送机移动到多刀片带锯,在那里将它们切割成所需的宽度,并将外边缘修整成方形。从较小的原木上切割下来的碎片也可以通过多刀片带锯将它们切割成宽度。如果碎片足够小,不需要进一步切割,它们可能会通过削片机,将不平整的边缘磨成方形。

干燥或调味

- 12 然后将切割和修剪的木材块移至待干燥或“调味”的区域。这对于防止腐烂并允许木材在干燥时收缩是必要的。木材由于尺寸大,难以彻底干燥,通常以湿的或“生的”出售。其他木材可以风干或窑干,具体取决于成品所需的水分含量。风干的木材被堆放在一个有盖的区域,每块之间都有垫片,让空气流通。风干木材通常含有约 20% 的水分。窑干木材堆放在一个封闭的区域内,同时 110-180°F (44-82°C) 的热空气在堆中循环。窑干木材的水分含量通常低于 15%,通常指定用于需要最小收缩率的室内地板、模具和门。

刨

- 13 干燥的木材块通过刨床,在那里旋转切割头将木材修剪到最终尺寸,平滑所有四个表面,并磨圆边缘。

等级冲压和条带

- 14 每块木材都经过目视或机械检查,并根据存在的缺陷数量进行分级。每件产品上都印有等级、水分含量信息和工厂识别号。然后根据木材类型、等级和水分含量将木材捆扎起来,并用钢带固定捆扎。捆装在卡车或火车上,然后运到木材场转售给客户。

质量控制

很少有完美的木材。尽管在将木材锯成所需尺寸时非常小心地避免或尽量减少缺陷,但几乎总是存在一些缺陷。这些缺陷的数量和位置决定了木材的等级,购买者必须选择适合每个特定应用的等级。

未来

随着可用于伐木的老树数量的减少,木材行业选择性地将木材切割成建筑所需尺寸的能力也在下降。今天砍伐的许多树木是第二代或第三代树木,它们比原始的老树更年轻,直径更小。这些较年轻的树木还含有较高比例的幼木,与老木相比,其尺寸稳定性较差。

为了应对这种趋势,木材行业实际上正在将树木拆开,然后将它们重新组装起来,以制造建筑所需的尺寸、强度和稳定性。实际上,他们几十年来一直以胶合板和胶合横梁的形式这样做,并且一些新产品使用了类似的技术。

其中一种新制造的木材产品称为平行股木材。它的开始很像胶合板,从原木上剥下一层薄薄的木板。单板在光纤扫描仪下方通过,该扫描仪会发现缺陷并将其切除,有点像自动饼干切割机。然后将单板干燥并切成 0.5 英寸(1.3 厘米)宽的条带。将条带送入机器的一端,机器将它们涂上酚醛树脂胶并将它们并排和首尾相连,形成一个 12 英寸 x 17 英寸(30 厘米 x 43 厘米)的实心梁树木。光束被 400,000 瓦的微波能量照射,几乎立即硬化胶水。当梁从机器的另一端出现时,它被切成 60 英尺 (18.3 m) 的长度。然后将其进一步切割成各种尺寸的木材,并用砂纸打磨光滑。由此产生的部件比天然木材更坚固,尺寸更稳定,同时具有足够的吸引力,可用于外露梁和其他可见应用。

制造工艺