乳胶

背景

乳胶是非常小的聚合物颗粒在水中的胶体悬浮液,用于制造橡胶。

自然

浸渍产品(医疗和外科用品、家用和工业手套、靴子和气球)使用了美国消耗的所有天然乳胶的一半以上。粘合剂行业是天然乳胶在鞋类、信封、标签和压敏胶带等产品中的第二大用户。

具有高固体含量的天然胶乳也可用于制造用于铸造石膏、水泥、蜡、低温金属和限量版聚酯制品的模具。天然乳胶具有在要复制的对象周围收缩的能力,因此可以在演员表中复制最小的细节。乳胶甚至被用来帮助稳定沙漠土壤,使其适合农业用途。

天然乳胶由巴西橡胶树制成 橡胶树,是包含在树皮下的保护液。它是一种混浊的白色液体,外观与牛奶相似。它是通过从树上切下薄薄的树皮条并让乳胶在数小时内渗入收集容器来收集的。

橡胶树在 5 到 7 岁时成熟,可采摘长达 30 年。在较大的种植园中,橡胶产量约为每英亩 1 吨(每公顷 2.5 吨),但理论上可以达到四倍的产量。树木经常在大量敲击后休息一段时间。

天然乳胶曾在亚马逊地区大量商业生产。近年来,天然乳胶的生产已转移到马来西亚、印度尼西亚和其他远东地区。现在,世界天然橡胶总产量的 90% 以上来自亚洲,其中一半以上来自这些国家。其他领先的亚洲生产国包括泰国、印度和斯里兰卡。中国和菲律宾也大幅增加了橡胶产量。

合成

大多数合成橡胶由两种材料制成,苯乙烯和丁二烯。两者目前都从石油中获得。 1992 年,美国生产了超过 10 亿磅(454,000,000 公斤)的此类橡胶。其他合成橡胶由特殊材料制成,用于耐化学和耐高温应用。

轮胎占使用的所有天然和合成橡胶的 60-70%。其他含有橡胶的产品包括鞋类、工业传送带、汽车风扇皮带、软管、地板和电缆。手套或避孕药等产品直接由橡胶乳胶制成。乳胶漆本质上是有色颜料和橡胶乳胶的溶液。乳胶泡沫是通过在凝结之前将空气打入乳胶制成的。

历史

中南美洲的印第安人早在 11 世纪就使用橡胶来涂覆织物或制成球,但直到法国科学家查尔斯·德拉康达明 (Charles de la Condamine)  第一批样品被送回欧洲的 1700 年代。大约在 1770 年,英国化学家约瑟夫·普里斯特利 (Joseph Priestley) 给橡胶赋予了现在的英文名称。 1818 年,一位名叫 James Syme 的英国医学生发现了橡胶的第一个现代用途。他用它来制作防水布以制作第一批雨衣,这一工艺于 1823 年由 Charles Macintosh 获得专利。托马斯·汉考克设计了机械加工橡胶的方法,使其成型,并于 1820 年建立了英国的第一家橡胶厂。同样在此期间,迈克尔·法拉第发现天然橡胶由称为异戊二烯的化合物的单元组成。

第一批样品被送回欧洲的 1700 年代。大约在 1770 年,英国化学家约瑟夫·普里斯特利 (Joseph Priestley) 给橡胶赋予了现在的英文名称。 1818 年,一位名叫 James Syme 的英国医学生发现了橡胶的第一个现代用途。他用它来制作防水布以制作第一批雨衣,这一工艺于 1823 年由 Charles Macintosh 获得专利。托马斯·汉考克设计了机械加工橡胶的方法,使其成型,并于 1820 年建立了英国的第一家橡胶厂。同样在此期间,迈克尔·法拉第发现天然橡胶由称为异戊二烯的化合物的单元组成。

在 19 世纪中叶,Charles Goodyear 发现了硫化,这是一种在温度变化下保持橡胶弹性的过程。这个过程用硫磺加热橡胶,导致交联,降低橡胶的粘性和对热和冷的敏感性。

1882 年,爱尔兰的约翰·博伊德·邓洛普 (John Boyd Dunlop) 的充气轮胎获得了专利。随着轮胎的需求开始耗尽天然橡胶供应,英国人在新加坡、马来西亚和锡兰(斯里兰卡)种植了巨大的橡胶种植园。种子取自巴西,先在英国发芽,然后运往这些国家。今天,亚洲生产的所有天然橡胶都来自巴西种子的后代。

到 1900 年代初,各个国家都在寻求改进橡胶化合物和开发合成材料的方法。 1910 年,人们发现钠可以催化聚合反应。当第一次世界大战期间德国人与天然橡胶供应中断时,他们利用这一发现生产了约 2,500 吨(2,540 公吨)由二甲基丁二烯制成的橡胶。

二战期间,日本控制了亚洲天然橡胶的主要来源。作为回应,美国合成橡胶工业的产量增加了惊人的 10,000%,从 1941 年的 7,967 吨(8,130 公吨)增加到 1944 年的 984,000 多吨(100 万公吨)。战后,其他国家也开始发展自己的合成橡胶工厂,以避免不得不依赖海外橡胶供应。

合成橡胶的改进仍在继续,此外,已经开发出产量更高的杂交树,其产量是传统橡胶的两倍。 1971 年,开发了一种树木兴奋剂,使乳胶产量平均增加 30%,而对树木没有明显伤害。

原材料

乳胶液的成分由 30-40% 的橡胶颗粒、55-65% 的水和少量蛋白质、甾醇苷、树脂、灰分和糖类组成。橡胶具有高弹性和聚合物分子结构。这种结构由一条长链组成,该链由数万个称为单体的较小单元串在一起组成。每个单体单元的分子大小与糖等单一物质的分子大小相当。其他特殊化学品在收获过程中用作防腐剂或兴奋剂。

合成橡胶和天然橡胶的生产都需要使用硫化化学品,主要是硫磺。还添加了炭黑等填料以提供额外的强度和刚度。油通常用于帮助加工和降低成本。

制造

过程

天然橡胶的种植和加工是最复杂的农业产业之一,需要数年时间。它将植物学、化学和精密机械与采伐树木的人的灵巧技能相结合。与合成橡胶生产形成对比,合成橡胶生产涉及化学反应和由计算机自动控制的复杂化学加工机械。天然胶乳的生产如下所述。

种植

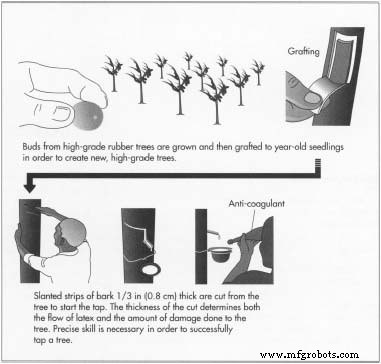

- 1 种植高级树木的种子并在苗圃中生长约 12 至 18 个月,然后将新芽嫁接到幼苗上。芽接后,砍伐一年生苗木,准备移栽。移植后不久萌芽,从而产生具有更好特性的新树。每英亩大约种植 150 棵树(每公顷 375 棵树),经过栽培和照料,直到它们准备在大约六到七年内进行割胶。

敲击

- 2 为了收获乳胶,一名工人在树的一半处刮掉一条倾斜的树皮条,深度约为 0.84 厘米(0.84 厘米)。需要精确的技巧,如果树被砍得太深,树将无法修复。如果切口太浅,则不会流出最大量的乳胶。然后乳胶从切断的血管中流出,沿着切口向下流动,直到到达喷嘴,最后落入收集杯中,随后将被排干。

- 3 每隔一天重复一次敲击,在上一次切割的正下方制作薄刨花。当切割产生的最后一道疤痕离地面约 1 英尺 (0.3 m) 时,树的另一侧以类似的方式被敲击,而第一侧会自我更新。每次敲击大约需要三个小时,产生的乳胶不到一杯。

- 4 敲击者首先收集切割块,即在杯中凝固的乳胶,以及沿着旧切口凝固的树花边。接下来,攻丝机进行新的切割。乳胶首先快速流动,然后在几个小时内下降到稳定的速度,然后再次变慢。到第二天,由于切断的血管被凝固的乳胶堵塞,流动几乎停止。

-

5 为防止大部分液态胶乳在方便汇集和运输之前凝结,在收集杯中添加了氨水或甲醛等防腐剂。液态和凝固的乳胶都被送到工厂进行加工。

- 6 为了提高树木产量并减少敲击次数,使用了化学兴奋剂。刺穿,即用锋利的针头快速刺破树皮,是另一种可以提高生产力的方法,因为它使同一名工人每天可以砍伐更多的树木。

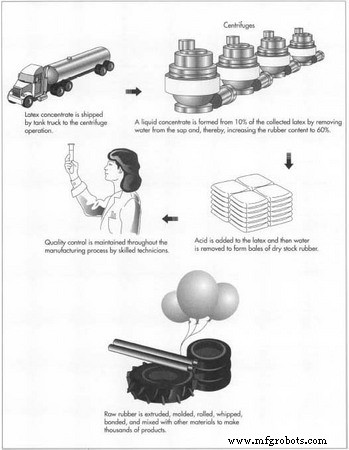

生产浓缩液

- 7 通过去除一些水并将橡胶含量增加到 60%,大约 10% 的乳胶被加工成液体浓缩物。这是通过离心力、蒸发或通过称为乳脂化的方法将水从胶乳中旋出来实现的。在这种方法中,将化学试剂添加到胶乳中,使橡胶颗粒膨胀并上升到液体表面。浓缩物以液体形式运送到工厂,用于涂料、粘合剂和其他应用。

生产干货

- 8 其他橡胶和田间胶乳用酸凝固。一台每小时可生产高达 4,000 磅(1,816 千克)的巨型挤压干燥机去除水分,形成碎屑状材料。然后将干燥的橡胶压实成捆并装箱装运。

成型片

- 9 罗纹烟熏床单是通过首先稀释乳胶并加入酸制成的。酸使橡胶颗粒在悬浮在其中的水状浆液上方聚集在一起。几个小时后,每三磅(1.35 公斤)乳胶大约会凝结一磅(0.45 公斤)柔软的凝胶状橡胶。

- 10 将橡胶静置 1 到 18 小时,然后通过挤压出多余液体的滚筒系统将板坯压成薄片。最后一组滚筒会在纸张上留下罗纹图案,从而增加表面积并加速干燥。在包装和运输之前,这些床单在熏制房中干燥长达一周。

生产其他产品

- 11 为了制造橡胶产品,将混合物放入加热的模具中成型,这有助于材料成型和硫化。对于更复杂的产品,例如轮胎,需要制造许多组件,其中一些带有纤维或钢丝帘线增强材料,然后将它们连接在一起。外科手套的制作方法是将陶瓷模型浸入乳胶中,取出模型,然后干燥乳胶模型。

质量控制

乳胶收获后会进行多项质量检查。敲击后,检查乳胶的纯度和其他特性。在生产过程的每个步骤之后,技术人员使用各种分析设备检查物理特性和化学成分。

未来

天然橡胶的生产未能满足对橡胶不断增长的需求,因此,今天世界上三分之二的橡胶是合成橡胶。然而,通过化学处理天然橡胶生产的环氧化天然橡胶的发明等发展可能会逆转这种趋势。合成橡胶行业也在继续提高工艺效率、降低成本和减少污染,并开发新的添加剂、化合物和应用。

尽管生产橡胶的其他工厂多达 2,500 家,但生产速度还不够快,无法盈利。美国农业部的研究人员正在寻找通过对植物进行基因工程来制造更大的引发剂分子来加快这一过程的方法。这些分子启动橡胶制造过程,如果这些分子更大,橡胶的生产速度可以提高六倍。

制造工艺