能源优化炉

能量优化炉

能量优化炉(EOF)是用于初级炼钢的炉子。 EOF 中的炼钢工艺是由小型炼钢厂先驱 Willy Korf 和他的同事开发的。该工艺在巴西的 GERDAU Divinopolis 工厂、JSW SISCOL 工厂和印度 Mukand 的 Hospet Steel 工厂运行。 1982年第一台机组投产。

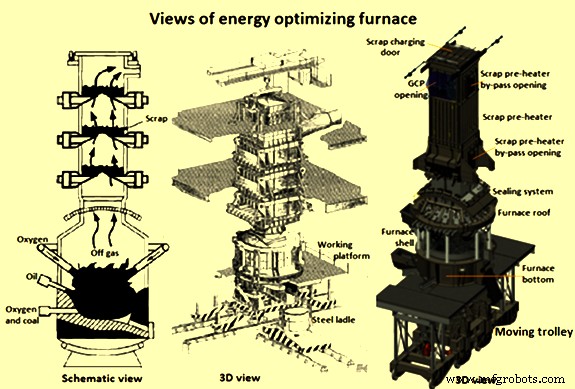

提供标准容量 30 t/40 t、60 t/80 t 和 100 t/120 t 的 EOF。 EOF 的基本特征和尺寸是 (i) 炉床表面在 6.6 平方米到 22 平方米的范围内,(ii) 炉壳直径在 5.3 米到 7.5 米的范围内,(iii) 离工作平台的总高度到顶层约 17 m 至 25 m,(iv)废钢预热器级数为 1 或 2 个,(v)出钢和除渣倾斜角最大为 8 度。 EOF的各种视图如图1所示,工作平台的EOF视图如图2所示。

图 1 能量优化炉视图

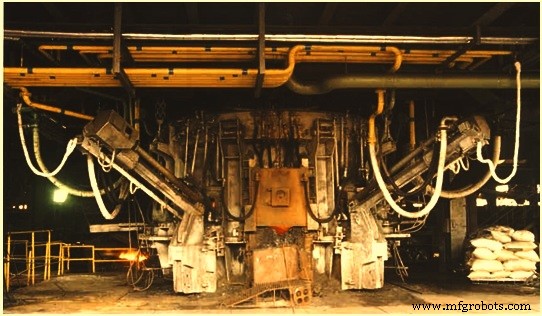

图 2 工作平台上的 EOF 视图

工艺原理

EOF 是一种用于生产液态钢的熔炼/精炼炉。它有一个废料预热器。基本原理包括在包含热金属 (HM)、预热的固体废料和熔渣形成的熔渣的初始装料中吹入混合的浸没氧气和大气氧气 (O2)。废钢在位于炉顶上方的一个或两个腔室中通过废气中的显热预热到大约 850 摄氏度至 900 摄氏度。吹入的浸没氧气与来自铁水的碳 (C) 反应并产生一氧化碳 (CO) 气泡,这些气泡穿过液浴进入炉内气氛。在这里,通过大气喷射器和超音速喷枪吹出的 O2 将 CO 燃烧成二氧化碳 (CO2)。 CO 的鼓泡会产生非常强烈的搅拌作用并显着增加浴液表面。这允许将大量的热量传递到浴中。该过程也构成了除渣和二次渣的形成。

EOF 的构想是有效利用中小型转炉的显热。这是一种组合吹炼基本氧气炼钢工艺,其中混合有 HM、废钢和直接还原铁 (DRI) 形成炉料。 O2 通过两个水下风口和一个或两个超音速喷枪吹入。钢浴上方出现的气体的后燃烧是使用四个大气喷射器和通过门泄漏的空气来完成的,从而将一部分热量提供给金属浴,而其余部分则用于废钢预热以进行后续加热。出铁口和倾动机构专为高效无渣出钢而设计。

浸入水中的 O2 与浴中的 C 反应并产生 CO 气泡,促进强烈的浴搅拌,有利于反应动力学和温度均匀化。一旦气泡离开浴槽,CO 就会与来自大气喷射器的 O2 一起燃烧。由 CO 气泡喷发引起的液态金属的喷射促进了浴液表面的异常增加,增加了超音速喷枪对 O2 的暴露,并捕获了后燃产生的部分热量,这些热量被吸入浴液中。这些因素的结合解释了镀液的脱碳和升温速度极快,导致吹炼时间与 BOF(碱性氧气炉)相似。炉子倾斜的可能性,允许通过渣门连续提取炉渣以及在完成脱碳的那一刻出钢,以及从废钢预热器中瞬间释放废钢,允许出钢时间甚至不到 30 分钟。

该工艺有可能使用高百分比的固体装料(甚至大于 40%)。结合C注入装置,DRI在装料中的比例可以上升到25%甚至更多。该工艺的热效率归因于以下因素,例如 (i) 由于注入的 O2 与浴槽中各种元素(包括添加的 C)之间的放热反应而释放的化学能,(ii) 气态氧化反应释放的化学能包括从熔池中释放的 CO 和 H2(氢气)的炉内气氛,以及 (iii) 热气从炉内传递给装入预热器的冷废钢的显热。

生产的钢材质量特点

在 EOF 中,可以生产所有类型和质量的钢。出钢具有与联合吹炼炼钢工艺相似的化学成分。由于过程中的连续除渣,磷(P)含量达到0.008%,脱磷量达到0.025%,硫(S)含量达到0.025%。

由于 EOF 工艺在炉料中 HM 的百分比很高(超过 60%),因此出钢液中的杂质元素含量非常低。这在生产模锻钢、特殊洁净钢和无缝管用钢等特殊等级钢时具有优势。

在整个吹炼过程中,CO 的高分压导致出钢中的 H2 和氮 (N2) 含量非常低。对于优质钢和特殊钢,出钢液根据需要在二次炼钢机组进行处理。

工艺及主要工艺设备

EOF 配备有耐火内衬的底部、分体式水冷外壳、水冷顶盖、炉子和废钢预热器之间的密封件、HM 流槽、出钢流槽、浸没式风口、气氛喷射器和用于吹氧、富氧燃料的超音速喷枪用于加热新底部的燃烧器。该工艺的主要设备/部件如下所述。

EOF 炉膛呈碟形,由锅炉质量板制成,内衬耐火砖。它在加工时保持液态钢。由于该工艺是碱性氧气炼钢工艺,因此工作衬里的耐火材料主要由镁碳(MgO-C)砖制成。支撑衬里由镁砖制成。风口区域附近的 MgO-C 衬里由较高密度的块组成,因为该区域耐火材料的侵蚀较多。在熔炉作业期间,耐火砖受到侵蚀,使用菱镁基喷补材料进行喷补修复。 EOF底部热修采用专用耐火喷枪机。

埋入式出铁口和快速后倾式确保钢水出钢无渣,适合后续二次精炼。出钢口是 EOF 炉膛的一个非常重要的部分,因为整个钢将通过出钢口进入钢包。每当出钢口直径变大时,使用钢管将其恢复到 200 毫米,并用喷补材料填充平衡区域。在将HM装入EOF之前,必须正确堵塞出铁口,否则会导致出铁口过早打开。

EOF 外壳和屋顶由水冷板制成,可减少熔炉耐火材料的消耗。圆形 EOF 外壳和紧凑型设计将热损失降至最低。 EOF 外壳有一个 HM 流槽,用于通过 HM 装料起重机将液体 HM 从 HM 钢包倒入 EOF 炉膛。 HM 清洗槽也是耐火衬里的,它经常需要维修,可以在 EOF 运行时进行,而不会损失任何运行时间。

EOF外壳对面有渣门,用于在工艺过程中连续清除渣。渣门可通过气缸上下操作。渣门还用于从钢水中抽取加热样品,以及在加热过程中获取钢水的温度。是通过EOF的渣门,进行耐火材料的热喷。出铁口的清理和装料前的堵塞也是通过渣门进行的。渣门又称工作门。

EOF水冷屋顶由屋顶上片和滑裙组成。 EOF屋顶没有耐火材料。通过 EOF 顶部的顶部开口,来自 EOF 的热气进入废钢预热区。当炉壳前后倾斜时,它会与 EOF 屋顶一起倾斜。在滑裙和废钢预热器下部之间放置铸铁冷水机组,以减少大气空气进入废钢预热器。

炉壳和炉顶对于容纳来自钢槽的废气并在气体进入废钢预热区之前对气体进行二次燃烧非常重要。 EOF内部维持200 mm水柱的负压。

直接放置在熔炉上方的废钢预热器配备一个或两个倾斜的水冷指,以支撑由熔炉废气加热的固体金属装料。手指下方还设有水冷斜槽,用于添加到炉中。废钢预热器是EOF的重要组成部分。早期 EOF 中的废钢预热器曾经是两级或三级,因为 EOF 是为更高百分比的固体装料而设计的。目前大部分电炉都采用单级废钢预热系统。

废钢预热采用水冷手指和水冷面板,其中用于后续加热的废钢通过 EOF 的废气预热到 850 摄氏度至 900 摄氏度。手指分为两半,它们可以使用液压驱动缸处于打开或关闭位置。当废料被加载到手指上时,手指处于关闭位置。在整个热加工过程中,废料被保持在手指的顶部,在那里它被废气的显热预热。一旦先前的热量被出钢并且出铁孔被堵塞,手指被打开并且废料被允许落入EOF底部。这是 EOF 的独特之处,其中废钢预热器直接放置在 EOF 屋顶的顶部,以便在可能的最高温度下收集废气,以预热废钢。还可以为废钢预热器提供旁通管线,其中气体可以通过旁通通道输送,以避免废钢在废钢预热器顶部熔化。然而,在最近的EOF中,通常废气温度控制是通过强制通风鼓风机通过稀释空气进行的,一旦废气温度升高,强制通风鼓风机就会自动开启。

石灰和铁合金也通过手指下方的自动进料系统排出,从而被排放到 EOF 中。 CO-CO2 分析仪也安装在废钢预热器区域。每当CO气体百分比增加超过特定百分比时,使用强制引风机自动开启稀释空气,以氧化CO气体并避免爆炸。

准备好的废料,在专门设计的底部卸料斗中,由装料吊车装入EOF顶部。装完废料后,推拉门关闭。循环中的废料装料桶的数量应足够,以避免因没有装料而延迟 EOF 操作。每当废料准备好时,废料装料桶就会放置在 EOF 顶部滑动门上方的支架上。每当将废钢装入预热区时,废钢桶通过液压缸提升,使其底部卸料挡板打开,将废钢排放到预热器指上。废料需要准备好,任何一块尺寸不得超过400毫米,以免在废料排放到EOF时对预热器指、水冷指和顶板造成任何损坏。

吹氧系统是炼钢工艺EOF的重要组成部分。 O2 吹扫是通过水下风口、大气喷射器和超音速喷枪完成的。 O2 将在特定压力下以精确的方式输送到钢浴中并用于后燃烧,流量由仪表控制。从头到尾都应遵循为热处理指定的 O2 曲线。

通过浸没式风口向钢浴中注入 O2 是 EOF 的独特功能之一。假设出钢口在 0 度位置,炉膛内的四个浸入式风口分别放置在 45 度、135 度、225 度和 315 度位置。风口放置在炉底上方 300 毫米处。风口外管由不锈钢制成,其中铜(Cu)风口同心放置。铜管外径有螺旋槽,在去矿质(DM)水和氮气的帮助下冷却,促进炉内风口尖端熔核的形成。熔核的形成有助于将风口尖端的消耗降至每炉 2 毫米至 3 毫米的程度。整个风口总成具有良好的安全系统,工作无故障。风口为滑动式穿过耐火块,需要时可将风口推入炉内,避免风口周围的耐火材料腐蚀。

通过风口吹入的 O2 有助于镀液的脱碳和搅拌。使用 DM 水冷却风口管是一个重要且关键的特征。只要风口冷却,即使 O2 压力下降,EOF 中的钢水也不会流出。但是,如果冷却水出现故障并且 O2 开启,浸没的风口会非常快速地腐蚀,导致 EOF 炉膛爆裂,这可能非常危险。为此,有一个备用的DM水箱,可在DM水压或流量下降时立即投入使用。

炉内废气的后燃烧也是 EOF 的独特特征之一。四个大气喷射器固定在炉壳上,用于对钢浴上方出现的气体进行二次燃烧。大气喷射器正好位于四个风口位置的上方。大气喷射器的主体也是水冷的,所有四个喷射器都向下指向钢浴的中心。后燃烧的基本活动是将 CO 氧化为 CO2,由此产生的能量部分传回钢槽,大部分能量与烟气一起流动,以预热废钢以进行后续加热。

两支超音速喷枪迫使氧气射流接近 EOF 内的炉渣水平,这有助于高速脱碳以及彻底搅拌熔池。超音速喷枪具有铜尖端和水冷钢体。超音速喷枪可在支撑超音速喷枪的倾斜框架上伸缩。每个超音速喷枪放置在渣门的两侧。超音速喷枪提供的氧气主要用于钢浴的脱碳,也部分用于二次燃烧。 EOF为复合吹气工艺,顶部喷O2主要通过超音速喷枪,底部侧吹O2通过浸没式风口完成。超音速喷枪通常配有仪表和控制系统,以确保安全工作。

氧气喷射也通过在熔渣/金属界面中的手动喷射来完成,以使熔渣快速流化。一般采用两号手动喷枪通过渣门。测得的 O2 量通过采血管释放到钢浴中。手动喷枪还用于从EOF出钢结束时清理出铁口。

通过浸没式风口、大气喷射器和超音速喷枪的 O2 流量由阀座控制,阀座具有由计算机控制的所需仪器。在阀座中,为了确保浸没式风口的操作安全,有一个设备可以从 O2 转换为 N2 或转换为氩(Ar)气体,以防需要在 EOF 内长时间保持热量。阀座是 EOF 操作的核心,它控制 O2 的精确吹气曲线,以实现 EOF 中所需的 O2 吹气周期。

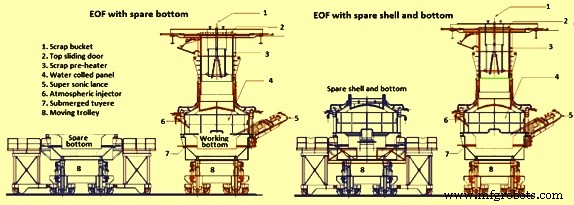

EOF 通常包含两个数量的手推车、两个数量的底部和一个数量的 EOF 外壳和屋顶。备用外壳和底部可以替代备用底部。如图 3 所示。整个 EOF 底部、外壳和顶部安装在轨道上移动的小车上。两台梭式底车用于在新战役中快速换底(或壳底)。一个底部车厢在运行中承载 EOF,而第二个车厢承载另一个底部并停放在正在使用的底部的一侧或另一侧进行换衬。两辆车都配备了滚环轨道,用于倾斜炉子以进行出钢或除渣。备用的 EOF 底部衬有耐火材料,可随时投入使用。在炉膛耐火作业结束时,使用液压缸将 EOF 壳升起并拉出使用中的底部,并在 12 小时内将耐火衬里的备用 EOF 底部放置到位,并使 EOF 重新投入使用.倾斜由高速液压缸执行。这样可以实现无渣出钢。

图 3 带有备用底部和备用底部和外壳的 EOF

石灰和合金进料系统由储料斗、称重系统和传送带组成。提供石灰和合金进料系统,以按规定的方式将精确数量的任何添加剂进料到 EOF 浴中。该系统主要用于在 EOF 中进料石灰。该系统有时用于在出钢前给锰铁供锰煮沸。该系统有时也用于给 DRI 进料以控制镀液温度。

在从 EOF 出钢期间,还有第二个自动进料系统用于将石灰和合金装入钢包中。这主要用于钢的一次脱氧和为随后的二次精炼工艺制造还原渣。由于 EOF 是一种循环时间短的高生产率工艺,因此在出钢期间向 EOF 以及钢包中的石灰和合金进料系统是 EOF 工艺的重要组成部分,以确保必要的添加量与熔炉生产率相匹配。

气体净化装置 (GCP) 通常为湿式。它由下降管、淬火室、文丘里管、旋风分离器、引风机和烟囱组成。下降管用于将废品预热器系统后的废气输送到骤冷室。降液管采用耐火材料衬里,并配有喷水喷嘴,用于冷却气体并尽可能将粉尘与气体分离。在燃烧室中,废气的方向发生变化,伴随着大量的水淋浴,这不仅降低了气体的温度,还分离了一些灰尘。文丘里管是 GCP 系统的核心。由于突然的压力释放,它不仅有助于将灰尘从废气中分离出来,而且还可以通过电驱动的一对襟翼非常精确地控制炉子的负压。旋风分离器是将粉尘与废气分离的最终装置。

从急冷室和旋风分离器收集的脏水经过化学推土后被输送到浓缩机。在浓缩器中,灰尘被沉淀下来,清水通过泵送系统循环回到 GCP 中。干净的空气(少于 50 毫克/立方米)由一系列两个 ID 风扇(一个备用)抽出,并通过一个高大的烟囱排放到大气中。由此产生的清洁气体主要是纯蒸汽,当它从烟囱中出来时,它看起来像白云。在上述过程中过滤的湿污泥被收集在浓缩器中,其中含有 68% 至 70% Fe(铁)的固体颗粒在烧结厂中循环回。在EOF中也可以使用干式GCP。

油气燃烧器,使用低硫液体燃料,用于预热新衬里的EOF炉膛和炉壳。这确保了在处理第一热时适当的热平衡。此后,在两次加热之间,不需要使用燃烧器。如果长时间停机,最好在进行后续加热之前预热炉子。

如今,EOF 配备了非常精密的仪器系统,其中完全控制是通过在线 PLC/计算机系统进行的。提供的安全网非常好,以确保过程的安全操作和可重复性。计算机具有自动数据记录功能,并可在任何子系统出现故障时发出警报。

操作参数

EOF 的典型操作参数是 (i) 每年 340 天的炉子可用性,(ii) 由 50 % – 90 % 的 HM 和其余固体炉料组成的炉料成分,(iii) 出钢时间范围为30 分钟到 50 分钟,(iv) 出钢温度为 1700 摄氏度,没有钢包炉,1650 摄氏度,有钢包炉,和 (v) 底部交换所需的时间(活动之间)在 12 小时到24 小时。

每吨钢水的典型单位消耗量为 (i) HM-778 kg/t (70 %),(ii) 由生铁和废钢组成的固体装料 - 333 kg/t (30 %),(iii) 石灰-45 kg/t(取决于 HM 的 P 含量,(iv) O2 消耗量在 50 N cum/t 至 70 N cum/t 范围内,(v) N2 消耗量在 3 N cum/t 至5 N cum/t,(vi) 燃料消耗量在 500 万卡路里/吨 (Mcal/t) 到 10 Mcal/t 之间,(vii) 耐火材料消耗量约为 6 kg/t,(viii) 喷补材料消耗量约为 4 kg/t, (vii) 金属收率在 87 % 到 89 % 之间。

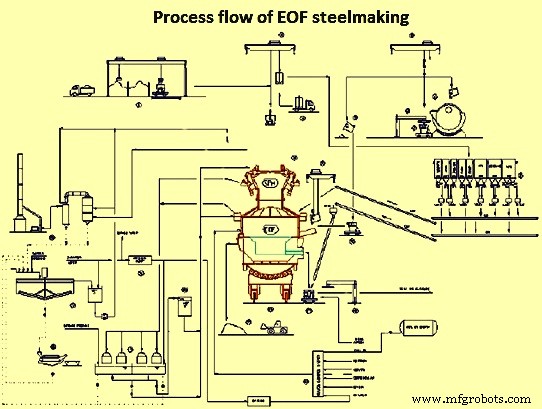

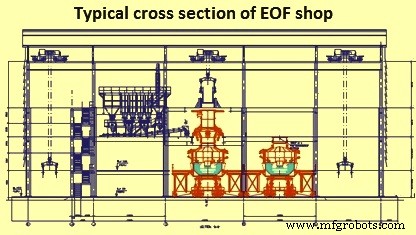

EOF工艺流程及车间典型横截面如图4、图5所示。

图4 EOF工艺流程

图 5 EOF 车间的典型横截面

EOF 的优点

下面给出EOF工艺的各种优点。

- 在金属电荷混合方面有很大的灵活性。当 HM 可用性低于炼铁过程的 50% 时,优势会更大。固体装料(废钢、生铁)也具有灵活性。

- 在电能可用性低的情况下,该过程是有利的。

- 该工艺具有高生产率和良好的熔炉可用性。

- 生产的钢水具有良好的冶金性能,尤其是在脱磷和脱硫方面。

- 钢水的杂质元素含量低。

- 由于吹炼过程中渣的连续冲刷以及无渣出钢,钢中的夹杂物水平大大降低。

- 出钢可直接输送至连铸机,也可送至二次冶金装置。

- EOF 流程控制简单,可以完全自动化。

- 这个过程是节能的。

- 该过程在轻微负压下进行,因此几乎没有任何粉尘排放。

- 噪音低。

- 在固体装料(废钢、生铁)方面的灵活性是另一个吸引力。

制造工艺