ITmk 3 制作铁块的过程

ITmk3 制作铁块的过程

ITmk3 工艺也称为炼铁技术 (IT) 标记 3,是减煤技术之一。 IT 标记 1 是高炉 (BF) 炼铁工艺,而 IT 标记 2 是直接还原炼铁,主要通过气体还原工艺(图 1)。该工艺由神户制钢开发,对环境友好。

图 1 炼铁技术

发展历程

该工艺的实验室测试于 1996 年至 1998 年期间进行。在 1999 年至 2000 年期间,在日本神户钢铁的加古川工厂建造并运行了一个日产能力为 3,000 吨的小型试验工厂。 2002 年至 2004 年,在美国明尼苏达州建造并运行了一个年产 25,000 吨的试点示范工厂。 2007 年在明尼苏达州霍伊特湖开始建设第一个年产能为 50 万吨的商业工厂,该工厂于 2010 年 1 月开始运营。

ITmk3 进程

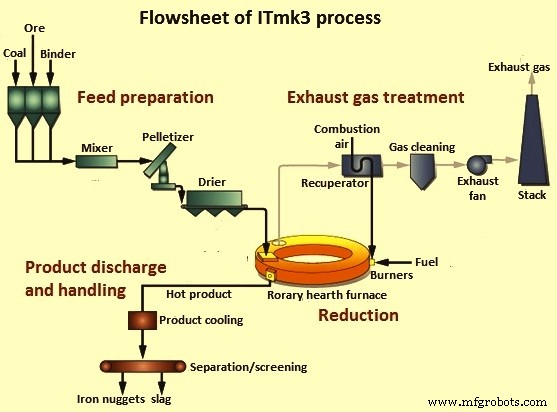

ITmk3工艺是一种快速炼铁工艺,包括还原矿石、渗碳熔化铁和分离渣,所有这些都在相对较低的温度下进行。这四步工艺包括 (i) 烧结铁矿石和煤,(ii) 还原和熔化烧结块,(iii) 从渣中分离金属铁,以及 (iv) 废气处理和热量回收。

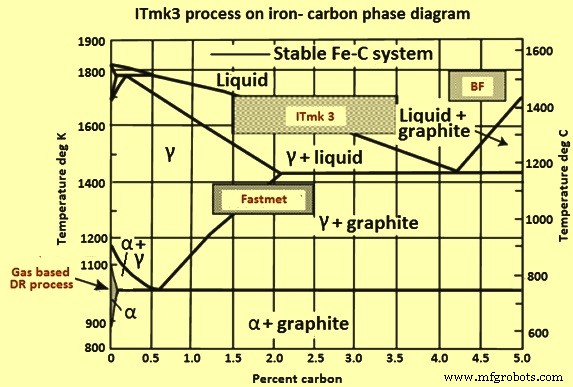

在此过程中,铁精矿与非焦煤(还原剂)、石灰石(熔剂)和膨润土(粘合剂)混合在一起并团聚成绿色的自还原球团。这些球团被送入转底炉 (RHF),在此对自还原、助熔的干燥生球进行还原、渗碳和熔炼。该产品是称为铁块的粒状铁。铁碳(Fe-C)相图的过程如图2所示。

图 2 – 铁碳相图上的 ITmk3 过程

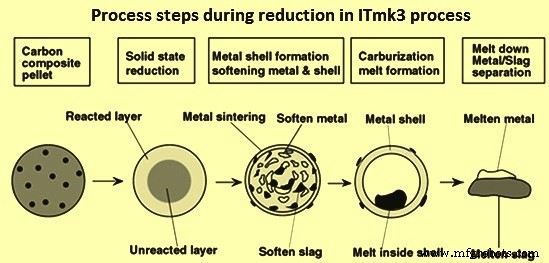

ITmk3 工艺利用铁矿石粉和非焦煤生产高纯度粒状铁(铁块)。该工艺的特点是还原、渗碳熔化和熔渣分离(图 3)。该过程发生在较低温度(约 1350 摄氏度)下,因此不同于传统的高炉 (BF) 炼铁。在 ITmk3 工艺中,还原反应在 10 分钟内完成,而 BF 工艺需要 8 小时,而基于气体的直接还原工艺需要 6 小时。

在此过程中,铁矿石的还原分几个步骤进行。这些步骤如图3所示。

图 3 – ITmk3 流程缩减期间的流程步骤

该工艺的主要特点如下。

- 该工艺使用低品位铁精矿,将其研磨成细颗粒并进行选矿,以生产高品位铁精矿。这种浓缩物被转化为绿色颗粒。

- 使用非炼焦煤作为还原剂。

- 将球团装入转底炉 (RHF),加热至 1350 摄氏度,还原、熔化并分离成金属和炉渣。

- 铁水在炉内凝固成熔核,冷却后排出,与熔渣分离。

- 工艺简单,使用常规设备。此外,较短的停留时间也有利于设备的启动和停止。铁矿石粉和煤粉团聚成复合球团。

ITmk3流程的流程图如图4所示。

图 4 – ITmk3 流程流程图

铁矿石与煤之间的反应与一般炼铁过程相同,如下所示。

FexOy + yCO =xFe + yCO2

CO2 + C =2CO

C(s) =C(渗碳)

Fe(s) =Fe(l) (熔体)

最后两个反应是 ITmk3 过程中的附加反应。这些附加反应是为了从渣中分离金属铁。

ITmk3 过程的产物

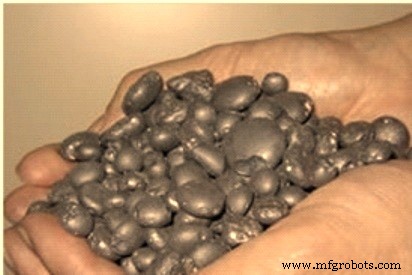

ITmk3 生产的无渣铁块(图 5)具有与生铁相似的化学和物理特性。它的金属铁含量在 96% 到 97% 的范围内,C 的含量在 1.7% 到 3.5% 的范围内。铁块的硫含量约为 0.5%。铁块的密度在 6.5 克/立方厘米 (g/cc) 到 7.0 g/cc 的范围内。与由 BF 铁水生产的生铁相比,铁块具有更好的可熔性,因为它具有低熔点和更高的导热性。铁块的大小有助于运输和处理。它们不会再氧化,也不会在处理过程中产生细粉。铁块的另一个优点是可以连续加入电弧炉(EAF),类似于直接还原铁(DRI)或热压块铁(HBI)的装料。

图 5 – 铁块

ITmk3 进程的特定消耗值

ITmk3 工艺每吨金块的材料和公用事业单位消耗量为 (i) 铁矿石粉 – 1.5 吨,(ii) 非炼焦煤 – 0.5 吨,(iii) 燃气 – 1.1 千兆卡路里,(iv) 电力功率 – 200 kWh, (v) 水 – 2 cum, (vi) 压缩空气 – 85 cum, (vii) 氮气 – 12 cum。

环境控制

ITmk3 – EAF 炼钢工艺路线相对于 BF – BOF 工艺路线产生较少的污染物。与 BF – BOF 工艺路线相比,ITmk3 – EAF 工艺路线的减少百分比为 (i) 一氧化碳 (CO) – 96 %,(ii) 氮氧化物 (NOx) – 65 %,(iii) 二氧化硫氧化物 (SO2) - 77.7 %,(iv) 挥发性有机化合物 (VOC) - 86.5 %,(v) 二氧化碳 (CO2) - 41.1 %,和 (vi) 汞 (Hg) - 58.0 %。

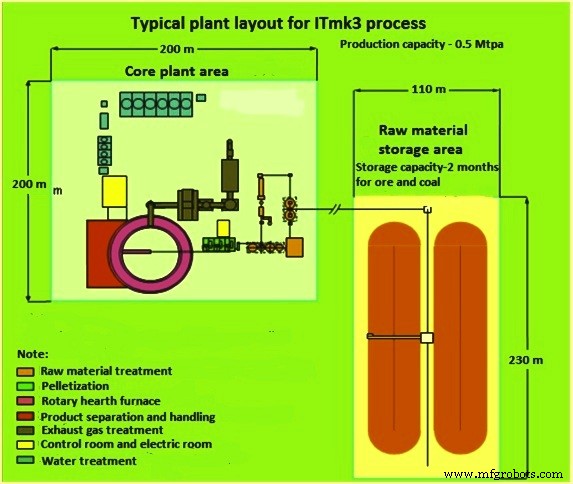

ITmk3 流程的典型布局

ITmk3工艺用地要求的典型布局如图6所示

图 6 – ITmk3 工艺的典型工厂布局

ITmk3 流程的优势

ITmk3 工艺与其他炼铁工艺相比有几个优势。这些优点包括 (i) 工艺简单,(ii) 该工艺允许用非炼焦煤直接还原铁矿石粉,(iii) 该工艺是节能的,因为它消耗的能源比生产过程中消耗的能源少约 30%。 BF 炼铁,(iv) 该工艺可降低 CO2 排放量,(v) 该工艺的资本投资较低,因为它无需烧结/球团厂和焦炉组,(vi) 该工艺使用更便宜的原材料,例如铁矿石细粉和非炼焦煤,(vii) 该工艺在炼钢阶段生产出比生铁具有更好熔化性的高品位铁块,(viii) 该工艺消除了处理液态铁的必要性,(ix) 铁块不含渣,不含杂质元素,无二次氧化,不产生细粉,便于运输, (x) 工艺操作调整简单,也便于启停调整生产, (xi)平等工艺过程中使用的ipment简单且可靠。

制造工艺