弯管的不同类型

在制造中,弯管是最重要的部分之一。使用管道制造的产品太多了,很难将它们全部列出。无论是用于赛车防滚架的弯管、制造喇叭、长号或其他乐器、高层建筑中的楼梯栏杆还是飞机中的精密液压管路,管的精密成型都是当今制造的关键部分。

管材的形成方式取决于多种因素,例如材料类型、壁厚、所需数量和所需精度。通常根据这些因素购买弯管机,虽然可能有多种方法可以产生所需的精度,但通常只有一种方法可以解决所有相关因素。但是这些弯管方法是什么?它们是如何工作的,一种弯管工艺比另一种有什么好处?下面我们将分解这些不同弯管方法的基础知识,并为您提供每种方法的优缺点。

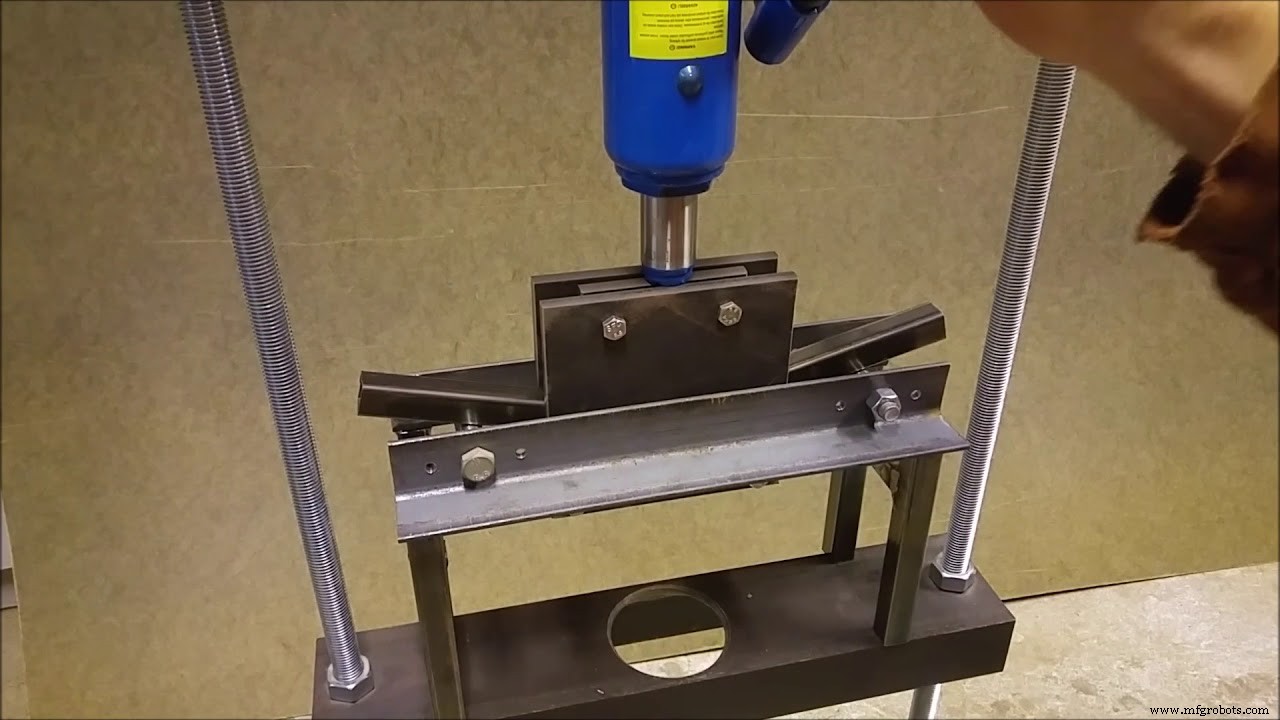

压弯

压弯是一种简单的弯管形式。使用折弯机、铁工、液压机或类似机器,一个简单的“弯曲模具”被压在管子或管道上,管子或管子横跨两个固定支架,迫使其符合形状。

压弯优势:

- 工艺成本低廉,只需要可适应现有机器的简单工具。

- 多功能性可以适应弯曲管材、管材和棒材的多功能性

压弯的缺点:

- 油管/管道容易压碎

- 准确性较差

- 重复性差

- 制作速度很慢。

滚弯

辊弯是另一种弯管方法,它利用称为角辊或截面辊的 3 或 4 辊机器将管材或管材拉过辊子,同时将管材压入越来越大的弯曲处。这种方法,很像压弯,利用支撑辊和压辊的三角形图案,但与压弯不同,这种方法可以使用相同类型的辊弯曲各种角度,因为管子或管道通过动力驱动的弯曲顺序移动和转动辊。这种方法可以是一种简单而精确的弯曲各种半径的方法,而无需针对所需弯曲半径使用特定工具。

优势滚弯

- 可以在同一台机器上执行各种管半径,包括可变角度。

- 用这种方法也可以形成管子、棒材和角钢等截面

缺点滚弯

- 每个管子都是手动处理的,因此过程较慢,难以获得准确的结果。

- 如果弯曲半径太小,薄壁管很容易塌陷。

- 准确性较差

- 重复性差

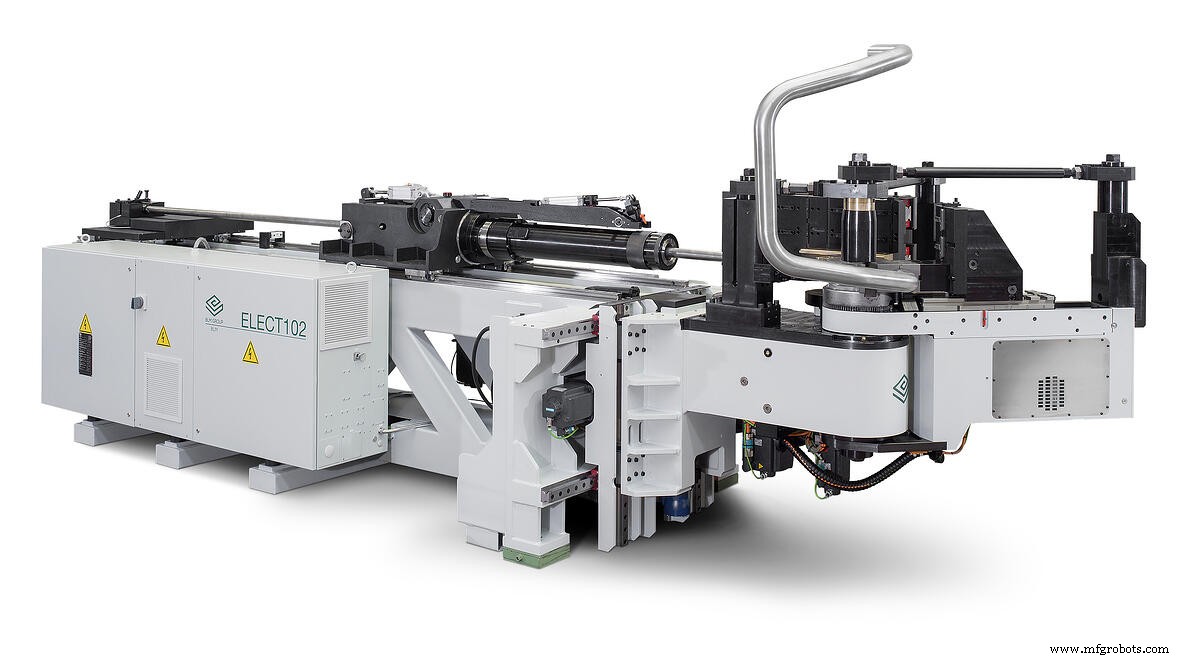

旋转拉弯

旋转拉弯是迄今为止最流行的弯管形式,因为它最容易控制、更精确、可重复且相对实惠的弯管系统。旋转拉伸弯曲系统由三种不同的工具组成,夹紧模具、压力模具和半径模具,它们在整个弯曲过程中保持和成型管子。管子被夹在弯模上,并由机器通过液压或电动方法“拉”在模具周围。随着弯曲模具的旋转,管材被压力模具牢固地固定在旋转的弯曲模具上。

旋转拉弯的优点

- 精确且可重复

- 快

旋转拉弯的缺点

- 机器专门用于弯曲过程,因此灵活性较低

- 初始机器成本

- 对于所使用的每个不同的管/管直径和每个形成的半径都需要工具

芯管弯管

芯棒弯管实际上不是一个单独的过程,完全不是旋转拉弯,而是一个附加的过程  它。由于能够形成更紧密和精确的半径,旋转弯管机可以在成型过程中开始轻松折叠管材。通过添加内部支撑或心轴,在成型过程中,管壁可以牢固地保持不倒塌。添加一个心轴,插入管内并在弯曲过程中由机器控制,当管在弯曲模具周围拉伸和成型时,管不会自行塌陷。心轴仅略小于内径管道弯曲并在其末端的柔性球心轴上固定有几个柔性支撑。这些球心轴随着正在形成的管弯曲并且允许管弯曲同时支撑管的整个直径,同时在整个弯曲过程中管在心轴上擦拭。

它。由于能够形成更紧密和精确的半径,旋转弯管机可以在成型过程中开始轻松折叠管材。通过添加内部支撑或心轴,在成型过程中,管壁可以牢固地保持不倒塌。添加一个心轴,插入管内并在弯曲过程中由机器控制,当管在弯曲模具周围拉伸和成型时,管不会自行塌陷。心轴仅略小于内径管道弯曲并在其末端的柔性球心轴上固定有几个柔性支撑。这些球心轴随着正在形成的管弯曲并且允许管弯曲同时支撑管的整个直径,同时在整个弯曲过程中管在心轴上擦拭。

芯棒弯曲的优势

- 准确性和重复性

- 形状 - 在整个成型过程中保持管的圆度

- 速度

芯轴弯曲的缺点

- 费用

- 设置时间

工业设备