基于人工智能的物联网解决方案将预测性维护扩展到整个生产线

HID Global 的 Brad Hopkins

HID Global 的 Brad Hopkins

从历史上看,用于预测性维护的状态监测解决方案的使用仅限于高价值的关键任务设备,平均 85% 的生产设施设备容易遭受代价高昂的意外停机和维修。

HID Global 状态监测产品管理总监 Brad M. Hopkins 表示,当今解决方案存在的问题 ,是因为它们要么不符合工厂要求,要么被认为在整个设施范围内部署成本高得令人望而却步。

现在,一类新的状态监测解决方案将低成本、低功耗的物联网 (IoT) 技术与人工智能 (AI) 驱动的云分析相结合,以降低整个资产车队的预测性维护的成本和部署复杂性。

失败的高昂代价

尽管电机通常被归类为关键/昂贵、半关键或“工厂平衡”(BoP) 的一部分,但现实是所有设备在操作上都至关重要。无论哪类设备出现故障并导致停机,相关的每小时成本可能从食品加工厂的 30,000 美元到石化行业的 87,000 美元,以及汽车工厂的高达 200,000 美元不等。

故障还可能在由数百或数千个 BoP 电机组成的资产车队中产生其他劳动力和设备维修和更换成本。当故障影响时间表和生产服务级别协议 (SLA) 或延长积压工作时,还需要考虑工厂生产损失的成本。

使用基于物联网的状态监测解决方案可以降低这些风险,这些解决方案将低成本、低功耗的传感器集成到具有人工智能驱动的云分析功能的无线通信平台中。这种方法降低了将维护从反应性或预防性方法转变为跨越整个生产线的更基于知识和预测性方法的成本和部署障碍。

一种新的状态监控

部署模型

当今基于物联网、人工智能驱动的解决方案采用易于安装的低成本传感器,这使得在生产线的所有资产(包括 BoP 电机)中使用状态监测在经济上是可行的。这些解决方案使用算法和数据分析来帮助确定资产健康状况并预测问题或故障,并利用强大的策略引擎实时识别和警告用户即将发生的问题。

与传统的状态监测解决方案不同,基于物联网的产品不需要有线基础设施、服务器或天线,并且更容易集成到工厂经理跨多个资产车队的检查、维护和运营实践中。带有振动和温度传感器的蓝牙低功耗 (BLE) 信标安装在每个资产上,用于开启/关闭检测以及对占空比、温度和振动的实时监控。

信标使用边缘处理来计算机器健康指标,以帮助减少通过蓝牙到 WiFi 网关传输到云的数据量,在那里进行进一步分析。这还允许更频繁地收集数据,每两分钟提供一次新数据,提供对机器振动状态的近乎实时的可见性。

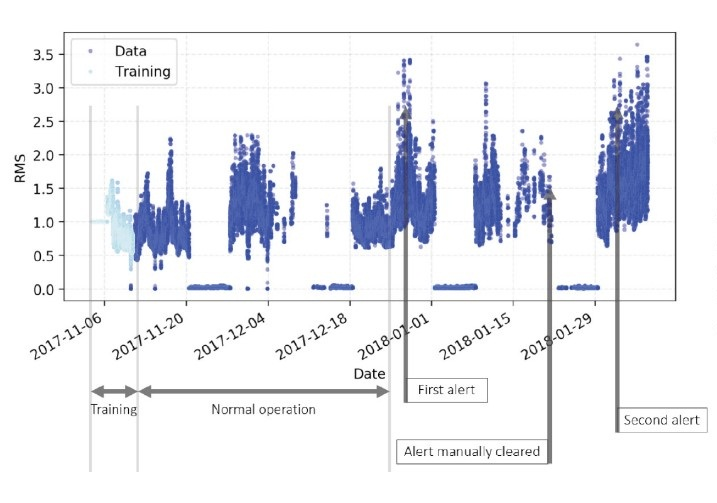

在为每个安装了信标的资产学习基线振动行为的初始训练期之后,该解决方案生成正常活动的模型。然后,它使用策略引擎来识别与此基线的重大偏差,并将这些更改通知组织,以帮助他们采取措施减少停机时间。从现在开始,工厂管理层拥有了一个关键工具,可以改进主动维护、检查和运营策略,并就采取什么行动做出更好的决策。

这些预测性维护支持工具通过基于云的软件即服务 (SaaS) 订阅提供。这使组织能够更灵活地在需要时部署所需的功能——从用于远程硬件配置的基本车队管理到更深入的设备状态监控,再到包括基于 AI 警报的故障检测在内的全方位高级状态监控.

早期成功

多个行业的制造商正在通过使用人工智能驱动的云分析采用基于物联网的状态监测解决方案来实现宝贵的利益。例如,世界上最大的钢铁制造商之一正在 70 至 80 摄氏度的环境中监控电机温度和振动,以增强其预测性维护策略并减少整个工厂的意外设备停机时间。

这些解决方案往往会发现检查过程中遗漏的问题。

一家领先的制药制造商收到了此类问题的警报,由于无法进行视觉验证,因此对其进行了观察(见图 1)。该警报在一周内重新触发,从而对高带宽、实验室级仪器和高级数据处理进行了彻底检查。降解得到确认,工厂进行了必要的维修,以避免出现代价高昂的意外停机。

传统上,除了最昂贵或关键任务的设备之外,工厂不会在设备上部署状态监测解决方案。现在,借助这种全新的在整个生产线中提高的可见性,组织可以阻止计划外停机和意外维修、设备更换以及与其大部分车队相关的相关劳动力需求。

通过将蓝牙信标与基于云的 AI 驱动分析引擎相结合,最新的解决方案以与过去截然不同的方式应对这些挑战。它们为组织提供了一种快速简便的方法来收集和监控他们在全厂范围内的预测性维护计划和更智能的整体运营中所需的可操作数据。

作者是 Brad M. Hopkins,HID Global 状态监测产品管理总监。

物联网技术