物联网传感器维护

维护正在改变。很快。

预测性维护几乎每小时都在发展。

就像世界其他地方一样,维护正在同时变得相互联系和相互联系。传感器正以惊人的速度在工业领域广泛传播。

电压、电流、零和一通过数以万亿计的电缆和无线连接来回传输 - 传递数据、信息和价值 适用于需要卓越运营的现代组织。

物联网 (IoT) 现已工业化 (IIoT) 并正在推动第 4 th 工业革命——工业 4.0——就在我们眼前。

物联网是一个愿景,世界上的每一个物体都有潜力连接到互联网并提供他们的数据,以便自行或通过其他连接的对象获得可操作的见解。 企业物联网:N. Balani 的权威手册 |

传统维护正在演变为知情的、数据驱动的、数字化的和动态的策略,其中对资产健康和性能做出明智的决策 - 而不仅仅是猜测工作、假设或供应商建议.

关键资产数据被发送到机器学习算法、预测模型和基于云的软件,从而使智能决策过程自动化,并最终提高您的机会资产可靠性和可用性高。

物联网传感器是智能的关键。

维护智能在您的组织范围内。

工业物联网从哪里开始?

无论您是流行精酿啤酒的小型制造商还是跨国石化厂,现在都可以使用物联网传感器和预测性维护 (PdM)。它们不再是大型、全球化、现金充裕的公司的专利。

硬件和软件价格实惠,所有人都可以使用。

如果您是一家寻求智能决策和实时数据分析的资产密集型组织,那么请开始预测性维护之旅。竞争优势将属于您。麦肯锡*指出,到 2025 年,物联网对美国工厂的积极经济影响将在 1.2 至 3.7 万亿美元之间。

这很难被忽视。

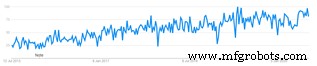

Google 趋势中“预测性维护”的稳步上升。

预测性维护(也称为状态监测)具有某些关键技术和技术,可以实时分析资产健康和状态。他们可以为您的组织检测和诊断即将发生的资产和设备问题,为系统、资产或组件的剩余使用寿命提供可行的见解和预测。

你知道这意味着什么吗?

你明白了!

资产管理中价值交付的核心目标:降低组织风险 和成本 并提高资产性能 .

关键的物联网预测性维护技术和传感器

预测性维护有5个关键技术。

虽然这些主动技术具有不同类型的传感器和实时监控设备,但它们都适用于 IIoT 和工业 4.0,以及迈向数字化和互联世界的必然趋势。

振动分析

这项技术是最好的多面手 .它涵盖了很多潜在的资产问题,最适合旋转设备。

你可能有很多那些 对吧?

这是一种成熟的 PdM 技术,它使用加速度传感器来测量资产的振动水平。传感器可以通过硬线电缆将信号发送回服务器,也可以通过蜂窝网络或 Wi-Fi 无线发送回服务器。

振动的严重程度呈趋势并且会随着时间而改变。

当振动水平增加并超过预设的警报水平时,这通常表明资产或组件恶化。

如果不进行维护干预,可能会导致严重后果。

可以通过振动分析检测的常见缺陷包括:

- 不平衡

- 错位

- 共振

- 轴承磨损

- 齿轮齿损坏

- 气蚀

但完整列表可能很长。

来源:www.emerson.com

这个初始阶段是检测 阶段。这一切都是为了从技术中获得早期预警。然后,软件算法将帮助识别特定的故障模式,因为每种故障模式都有自己独特的振动特征或频率——这就是诊断 阶段。然后,预测模型将有助于预测阶段。这是为了确定组件的剩余使用寿命。

红外热成像

热成像利用先进的相机电子设备“看到”和测量电磁波谱的较长波长。在这里,我们可以“看到”任何类型的物体散发的热量或热能。在您的组织中,这可能是泵、电机、容器、锅炉、建筑物、油箱、发动机或任何东西!

温度变化通常是即将发生故障或过程失败的一个特别好的指标。

红外热成像可以检测一系列问题和故障模式。这些可能包括:

- 电缆/绝缘故障

- 电气连接和接头松动

- 气体逸出

- 负载不平衡

- 歧管过热

- 绝缘损坏或缺失

- 磨损的耐火材料

- 轴承磨损

- 耦合错位

来源:www.novatestpro.com

虽然它曾经是一种昂贵的 PdM 选项,但现在它价格实惠、体积更小且更易于使用。现在可以轻松实现与 IIoT 的连接以及对一系列工业系统和资产的持续在线监控。

油品分析

除了用于润滑脂外,此 PdM 技术主要用于评估润滑油流体状况、外部污染物和内部部件磨损颗粒。

这三个领域可能需要单独或部分集成的传感器,但监测油况可能意味着关键系统的大量停机时间和全面生产之间的差异。润滑剂是生命之血 轮换资产,当血液变坏时……资产不会落后太多。

来源:www.ph.parker.com

油品分析可以突出多种失效模式,包括以下几种:

- 轴承磨损

- 齿轮齿损坏

- 润滑油添加剂耗尽

- 低油粘度

- 燃料进入

- 上光

- 污垢进入

- 水污染

您的组织在开发其物联网方法时可以使用多种类型的在线石油分析传感器。其中包括油品健康传感器、可见-近红外传感器和光学粒子探测器。

记住,油是生命的血液。

照顾好它。

电机电流特征分析

MCSA 主要专注于监测交流感应电机的运行状况和状况。

但鉴于这些资产如此丰富且在所有行业中无处不在,确保它们的可靠性和可用性具有内在价值。

如果他们不转动,那么工业的车轮就不会转动。

对于工程师来说,电机电流故障的识别签名需要相当程度的专业知识和经验,但现代 MCSA 工具可以解决这个问题。在线系统使用强大的人工智能算法提供自动解释,可检测和诊断交流感应电机和泵即将发生的故障。 www.semioticlabs.com |

MCSA 利用电机电流(和电压)测量来检测电源电压以及电机组件(如定子、转子和接线盒)中的一系列故障模式或故障。

来源:www.signaguard.com

超声

这项技术可以检测空气传播和结构传播的超声波发射。这些是人类听不到的,通常在 20kHz 以上的频率中发现。得益于先进的电子设备,这些声音可以外差并被人类听到,让我们能够听到机械摩擦、湍流和撞击声。

超声波应用范围广泛,可以检测多种故障模式,包括:

- 电晕和电弧

- 泄漏检测

- 阀门故障

- 电气接触闲聊

- 轴承磨损

- 齿轮齿缺损

- 润滑不足

- 蒸汽疏水阀故障

来源:www.uesystems.com

它非常适合滚动轴承的早期故障检测。

就工业物联网应用而言,最常见的超声波传感器用于检测结构性缺陷。这意味着它们最常用于检测常见的轴承问题:损坏的滚道、有缺陷的球或滚子、缺乏润滑和疲劳。

这份对关键 IIoT 预测性维护技术和传感器的概述向我们展示了在快速变化的维护环境中为我们的组织提供竞争优势的多种选择。

如果我们想对维护干预做出数据驱动的智能决策,那么我们可以这样做!

连通性和预测性维护的未来触手可及。

阅读下一篇:IIoT 维护综合指南

* https://www.mckinsey.com/business-functions/mckinsey-digital/our-insights/the-internet-of-things-the-value-of-数字化物理世界#

物联网技术