什么是类金刚石碳涂层?这是产品设计师必须知道的

您是一名产品设计师,希望制造与其他零件或组件接触的零件或组件,还是计划制造将暴露在恶劣化学品或环境中的产品?如果是这样,则必须选择具有高耐磨性和耐化学性的材料。

然而,虽然几种工程材料具有令人印象深刻的耐磨性和化学性能,但这些材料通常不会便宜。因此,顶级产品设计师和制造商使用特殊的表面处理工艺(例如类金刚石碳涂层)来改善常规金属的性能。

类金刚石碳涂层 (DLC) 离子化时形成,分解后的碳以高能量降落在基板表面。这种涂层提高了基材的性能(如耐磨性、耐腐蚀性和摩擦系数),使其成为广泛应用的理想选择。

在本文中,我们将回到类金刚石涂层的基础知识。我们还将介绍这些涂料在多个行业中的类型和应用。开始吧!

图1:具有类金刚石碳涂层的金属基材

了解类金刚石涂层

当您第一次听到“类金刚石涂层”这个词时,您可能想知道如何将金刚石(已知最坚硬的天然物质之一)加工成涂层材料。

但你不应该这样想 DLC。相反,您需要考虑使类金刚石涂层如此独特的基本化学元素——碳。碳是四价的——这意味着它有四个可用于与其他原子形成键的电子。形成的键的数量和这些键的排列方式决定了碳化合物将具有的性质。

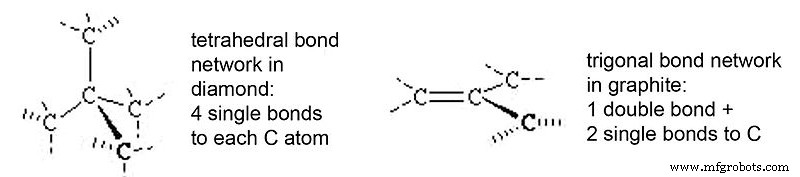

例如,钻石的分子结构具有多个碳原子,其中有四个电子与其他碳原子形成分子键。相比之下,石墨分子结构中的碳原子仅利用其中三个电子彼此形成分子键。这种细微的变化使金刚石晶体非常坚硬而石墨非常柔软。

图 2:金刚石和石墨中的分子键 来源:WikiMedia Commons

类金刚石碳膜本质上是由碳原子构成的,如金刚石和石墨。然而,DLC 薄膜结合了金刚石和石墨的原子结构——这意味着它具有多个碳原子,并利用三个和四个原子的电子形成分子键。因此,DLC兼具了金刚石和石墨的特性。

类金刚石涂层的特性

#1 低摩擦系数

摩擦系数(也称为摩擦系数)是工程师用来描述材料(或产品)在另一个表面上滑动时抵抗摩擦的无量纲数。

DLC 涂层的摩擦系数非常低,介于 0.015 和 0.2 之间。因此,DLC 涂层零件(或组件)通常需要较少的能量来维持过程(或机械操作)。这使得它们在您发现需要移动部件的应用中非常有用,例如汽车工业、机械车间和航空航天工业。

了解更多:了解制造商如何制造航空航天零件。

#2 优异的耐磨性

磨损描述了由于摩擦导致材料的磨损(磨损或擦掉)部分。这在机械操作中通常是不可取的和不可避免的。唯一的解决方法是为特定应用需求寻找一种具有高耐磨性的材料。

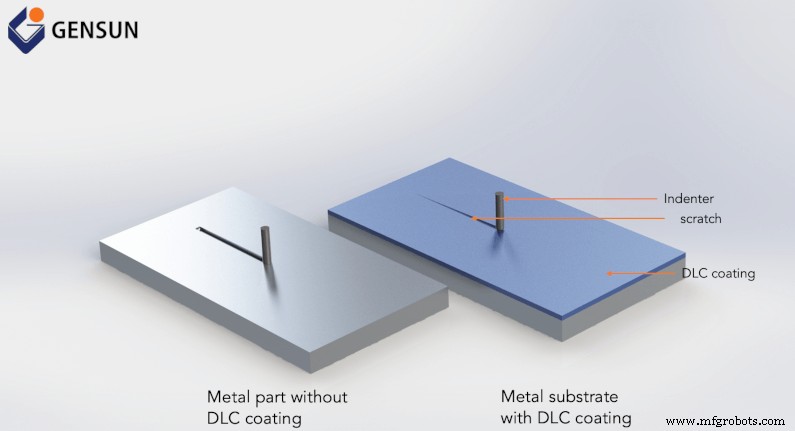

与普通金属相比,DLC 涂层金属具有更高的耐磨性。为了让您了解 DLC 涂层的耐磨程度,让我们考虑一下图 3,它显示了对两种金属进行的耐磨测试。

图3:类金刚石碳涂层材料的耐磨(或耐磨)试验

假设第一个金属部分没有额外的涂层,而另一个金属是 DLC 涂层的。在这种情况下,如果您在两种材料上使用压头(使用相同的力),您会注意到 DLC 涂层表面不会像没有涂层的表面那样划伤。这种独特的特性使得 DLC 涂层部件可用于汽车发动机磨损部件、喷油器和珠宝应用。

#3 耐腐蚀性

DLC 涂层具有耐腐蚀性,因此非常适合部件暴露在潮湿或腐蚀性环境中的应用(例如,管道和航空航天部件)。

#4 美学

DLC 涂层从其他类型的涂层中脱颖而出,因为它可以保护金属部件免受腐蚀性气氛的影响,同时确保部件的美学外观几乎没有变化。此外,您可以使用 DLC 涂层工艺实现从无烟煤色到深黑色的迷人颜色范围。

DLC 涂层的类型

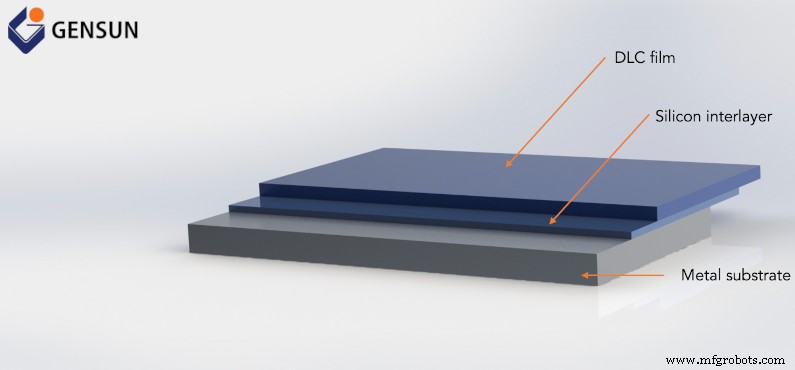

DLC 涂层有不同的类型,具体取决于添加到其化学结构中的金属(或非金属)。例如,金属掺杂的 DLC 涂层只是与钛、钼、钨、铝和铬等金属形成合金的 DLC。相比之下,非金属掺杂的DLC类型包括硅-DLC、氟-DLC和氮-DLC。

图4:金属基板上的硅掺杂DLC涂层

理想的合金 DLC 涂层选择取决于您的应用要求。例如,钛合金 DLC 涂层因其出色的摩擦学特性、生物惰性和化学惰性而成为医疗应用的理想选择。相比之下,硅合金 DLC 涂层是切削工具、发动机缸体、活塞和齿轮的理想选择。

图 5:带有 DLC 涂层的活塞和气缸部件

值得庆幸的是,像 Gensun 这样的顶级机械厂通常会为其客户提供表面处理咨询服务。

DLC 涂层服务:Gensun 可以提供帮助

Gensun 是亚洲领先的加工服务提供商。我们不仅使用最先进的制造技术来制造您的零件,而且我们还提供高质量的表面处理服务,例如类金刚石碳 DLC 涂层。我们的工程师、机械师和质量控制专家通力合作,确保您的产品做好。

详细了解我们的表面处理服务。

工业技术