喷漆

背景

喷漆是一种气溶胶产品,旨在以细雾的形式分配。与传统的刷涂方法相比,喷漆速度更快,涂抹更均匀。工业喷漆依靠特殊的空气压缩机将油漆颗粒分解成细雾,而商业喷漆是使用液化气体雾化油漆的独立气雾罐。

历史

绘画的艺术和科学可以追溯到 30,000 多年前。原始人类在今天仍然可见的洞穴墙壁上描绘了他们的生活。几个世纪以来,随着方法和材料的改进,绘画逐渐演变为一种表达艺术的方式和一种功能性工具。 1700 年,托马斯·柴尔德在波士顿建造了美国第一家有记录的油漆厂。 150 多年后,俄亥俄州的 D. R. Averill 开发了第一种可供消费者使用的涂料。

虽然这些涂料在商业上受到消费者的青睐,但由于它们的重量,它们在全国范围内运输也非常昂贵。随着大规模生产方法变得越来越可用,制造商学会了如何更有效地制造油漆。小工厂开始在全国各地涌现。这种由分散的小型制造工厂组成的系统允许制造商在全国范围内销售油漆。该系统在该行业中一直持续到 20 世纪中叶。

1940 年代,随着气雾罐的发明,涂料行业又向前迈进了一步。最初由军方开发作为分配杀虫剂的工具,气雾剂系统很快适用于包括喷漆在内的其他产品类别。 1948 年,芝加哥的 Chase 公司成为美国农业部许可生产气溶胶驱蚊剂的三家企业之一。几年后,他们使用类似的技术和设备,成为喷漆的第一批商业生产商。

自 1950 年代诞生以来,喷漆行业取得了相当大的成功,但也遇到了许多挑战。在 1970 年代后期,立法者禁止油漆使用氯氟烃推进剂 (CFC),因为这些溶剂在大气臭氧消耗中扮演着重要角色。在 1990 年代后期,加利福尼亚空气资源委员会 (CARB) 开始对可用于喷漆的挥发性有机化合物 (VOC) 的数量施加限制。已证明挥发性有机化合物会导致空气污染。这些监管要求极大地影响了喷漆配方的质量。尽管存在这些挑战,喷漆仍然是受欢迎的消费品。 1997 年,仅在美国就生产了近 2500 万加仑(9400 万加仑)的喷漆。

原材料

颜料

颜料用于喷漆以提供颜色和不透明度。喷漆中使用四种基本类型的颜料。白色颜料如二氧化钛用于散射光线并使涂漆表面更加不透明。顾名思义,彩色颜料为涂料混合物提供颜色。这些包括各种合成化学品。惰性颜料用作填料,可改变涂料的漆膜特性。最后,功能性颜料提供额外的性能特性,例如提供紫外线保护。

必须谨慎选择颜料,因为它们也会影响某些配方特性,例如粘度。如果颜料没有正确分散,它们可能会结块,也就是说,它们可能会聚集在一起形成更大的团块,这些团块会沉淀到容器的底部。发生这种情况时,颜料无法分离成足够小的颗粒以通过阀门喷洒。

溶剂

溶剂是携带其余油漆成分的液体。虽然水是许多材料的良好溶剂,但它的干燥速度很慢,并且容易腐蚀金属罐。因此,使用非水、快干溶剂。溶剂选择也会影响颜料分散体的稳定性。一些溶剂可能会吸收到颗粒的外层并使其膨胀——这种相互作用有助于稳定分散体。另一方面,其他类型的溶剂会对颜料分散产生负面影响。如果溶剂完全覆盖颗粒表面,它们会阻止其他成分的相互作用,实际上可能会破坏配方的稳定性

推进剂

推进剂是一种气体,当阀门打开时,它会通过迅速膨胀将油漆从罐子里挤出来。氯氟烃气体 (CFC) 最初用作推进剂,但在 1978 年被禁止使用,因为发现它们会消耗臭氧层。丁烷和丙烷等其他气体被用作 CFC 的替代品。这些碳氢化合物根据它们在罐中产生的压力大小进行分类。例如,丁烷 40 是丁烷和丙烷的混合物,蒸气压为 40 psi (2.8 kgf/cm 2 ) 每平方英寸。直到 1980 年代,当加利福尼亚空气资源委员会确定这些化学物质会导致烟雾时,烃类推进剂才被用作主要推进剂。他们通过了限制可用于喷漆的数量的法规。为了解决这些问题,开发了一种称为氢氟烃 (HFC) 的新型推进剂,用于气溶胶。这些包括 1,1,-二氟乙烷(推进剂 152A)和 1, 1, 1, 2,-四氟甲烷(推进剂 134A)。

其他成分

配方中还包含其他成分,以稳定颜料分散体、控制 pH 值和粘度并防止罐内腐蚀。

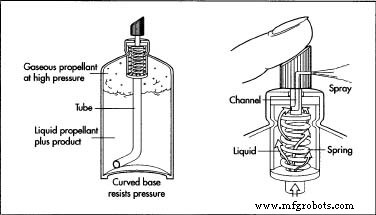

包装

喷漆包装在镀锡钢罐或铝罐中。罐子用一个阀门密封,该阀门控制油漆的分配方式。阀门顶部是控制喷雾形状的按钮;它连接在阀体上,作为液体涂料浓缩物和推进剂的混合室。在阀门的底部连接着一根塑料管,将油漆从罐底向上输送。

制造

过程

分批浓缩物

- 1 制造气溶胶喷漆的第一步是在大型金属或玻璃罐中制备浓缩液。该过程包括使用由电动机驱动的大型叶轮式混合器混合液体成分,例如溶剂、腐蚀抑制剂、pH 值和粘度控制剂。

分散颜料

- 2 制造过程中的关键步骤是确保固体颜料颗粒正确分散。必须小心以确保液体取代颗粒周围的所有空气。单纯用螺旋桨搅拌是不足以分散颜料的,所以使用球磨机等特殊的搅拌设备。球磨机是一个圆形的容器,就像一个鼓,里面装满了陶瓷或不锈钢球。干颜料与一些涂料浓缩物混合形成浆液,倒入该滚筒中。然后将滚筒放置在一对旋转的金属辊上;作为

喷漆罐的内部及其工作原理。它旋转,球在鼓中翻滚并分解颜料颗粒。

喷漆罐的内部及其工作原理。它旋转,球在鼓中翻滚并分解颜料颗粒。 可用于此过程的另一种混合器是辊磨机,它由两个紧密间隔的旋转金属圆柱体组成。颜料浆在滚筒相互旋转时通过滚筒。颜料颗粒在滚筒的作用下被破碎,直到只有最小的颗粒通过间隔——较大的聚集颗粒被破碎。

- 3 一旦颜料被适当润湿,就可以将浆料添加到配料罐中剩余的浓缩液中。然后搅拌该混合物直至其均匀。在此过程中,可以抽取涂料浓缩物样品来检查稠度和颜色。如果颜色不匹配,可以在批次中添加以调整颜色。可以进行调整以增加颜料负载以增强颜色或添加更多溶剂以稀释它。一旦知道批次符合适当的规格,就可以将其转移到灌装罐。

灌装过程

- 4 用于气雾剂的灌装过程高度自动化。空罐沿着传送带移动到灌装设备。在罐头被灌装头灌装浓缩液之前,压缩空气的喷射会吹走罐中可能存在的任何灰尘或污垢。这些喷头是一系列喷嘴,它们连接到从填充罐中转移涂料的管子。活塞机构控制注入罐中的液体量。灌装完罐后,沿着装配线进入充气装置,该装置将液化推进剂注入罐中,然后立即将阀门压在罐的边缘上以将其密封关闭。

- 5 充气后,罐子穿过热水槽,以便观察是否有泄漏。如果罐子上有一个洞,或者阀门没有正确密封,水浴中会出现小气泡。有缺陷的罐子被移除并丢弃。通过水槽后,罐子用更多的压缩空气干燥。在装配线的末端,阀门上安装了一个顶盖,以防止气溶胶被意外激活。最后,罐头被装入纸箱并放在托盘上运输。

质量控制

喷漆产品的质量在几个阶段进行评估。在配料过程中,检查浓缩物以确保其颜色合适。这可以简单地通过将新鲜批次的样品与批准的标准进行目视比较来完成。可以在白色背景上涂抹少量油漆以帮助进行比较。此外,可以使用更复杂的比色或光度仪器分析方法。分析测试方法,例如丹尼尔斯流点测试,用于确保油漆分散体稳定。在气雾剂灌装过程中,从装配线上抽取随机样本进行检查。关键评估包括填充重量、固体浓度和罐的压力。喷涂速度(每单位时间提供的油漆量)和喷涂模式(喷涂的大小和形状)也经过仔细评估。制造完成后,可能会进行加速老化研究,以确保罐头不会堵塞,并且罐头内部不会生锈。

未来

气溶胶喷漆行业面临着各种涉及营销和技术问题的未来挑战。随着市场的成熟,制造商努力寻找新的方式来推销他们的产品。 Krylon 公司(Sherwin-Williams 的一个部门)正准备在两个新领域开展未来的营销工作。一个新的产品线针对女性和儿童,其涂料提供明亮的新颜色、增强的耐洗性和新的清新香味。另一条生产线针对特定的家庭承包商应用,例如门/百叶窗涂料、通风口涂料以及胎面和抓地力涂料。

除了营销挑战之外,未来的涂料配方设计师还必须继续寻找降低成本或提高性能的方法。未来技术的例子可以在两种新的配方方法中找到。一种涉及两种新溶剂,可改善干燥后漆膜的外观,另一种涉及降低颜料填充与粘合剂比率,从而提高表面覆盖率。最后,气溶胶喷漆面临的其他未来挑战包括旨在控制 VOC 排放和全球变暖的环境法规、有关安全标签的法律问题以及涂鸦艺术家对产品的持续滥用。

哪里可以了解更多

书籍

Johnsen, Montfort A. 气溶胶手册。 韦恩多兰公司,1982 年。

期刊

Johnsen, Montfort A.“气溶胶——进入 21 世纪的 VOC 挑战”。 喷涂技术 11 (1999):21。

其他

“油漆和涂料的经济价值”。 国家油漆和涂料协会网页。 2001 年 12 月。

兰迪 舒勒

制造工艺