保龄球瓶

背景

第一个记录的关于将球扔到别针上的游戏的记录可以追溯到公元 300 年 参考来自德国,该游戏是僧侣进行的宗教仪式的一部分。在仪式上,别针象征着投球手的罪孽,要用球击倒。保龄球运动一经发现便以各种形式传遍整个欧洲。 1366 年,据说英格兰国王爱德华三世禁止任何形式的保龄球运动(显然这是分散了他的部队的注意力)。

在 1800 年代初期,现代九瓶保龄球游戏首次出现在美国。直到 1895 年,比赛才出现任何标准化和区域规则和规范。当时,餐馆老板乔图姆召集了纽约市各保龄球俱乐部的代表,并创立了美国保龄球大会 (ABC)。

这场早期比赛中使用的销钉以及半个世纪以来使用的销钉都是由一整块硬岩枫木制成的。这些实心销足够耐用并且易于制造。唯一显着的缺点是,随着木材密度的变化,单个别针的重量难以标准化。然后在 1946 年,American Machine and Foundry 购买了自动装瓶器的专利,并开始生产一种既能普及保龄球运动又能改变保龄球瓶制造方式的机器。新机器并没有立即取得成功。保龄球馆有很多打球的男孩来重新设置球道,而原来的机器相对不发达。然而,顾客喜欢新置瓶器的速度,机器可以长时间工作而不休息。随着自动装瓶机的普及,出现了一个新问题。销钉固定器比人手更硬,因此销钉开始破裂和破裂的速度要快得多。反过来,来自销钉的碎片污染了销钉安装机的机器。

1954 年,Vulcan Manufacturing 生产了第一个解决这个问题的引脚,即 Vulcanate。 Vulcan 在最终成型之前将标准实心销锯成两半,并在两半之间粘上一块扁平的枫木。通过这种设计,Vulcan 可以根据需要从中心件中钻出木头,以减轻销钉的最终重量。该设计还在销钉的外侧呈现了更多的边缘纹理,使销钉比实木销更耐用。同年,亨利·摩尔推出了一种塑料涂层别针。与装瓶器一样,保龄球行业并没有立即接受这种新涂层。摩尔的别针中使用的液态塑料增加了显着的重量并且很容易碎裂。然而,销设计背后的概念是合理的,很快制造商开始寻找轻便耐用的涂层。即使是最轻的涂层也会增加销钉的重量,这会降低得分,因此制造商不再使用实心枫木,而是开始效仿 Vulcan 的示例,将较小的部件粘合在一起形成销钉的形状。到 1961 年,实心销完全消失了。

原材料

核心

根据美国保龄球大会和国际女子保龄球大会 (ABC/WIBC) 的规定,所有保龄球瓶都由“新的(未使用的)坚固的硬枫木制成”。如果获得 ABC/WIBC 批准,也可以使用其他材料。所使用的枫树采伐于北纬 45 度线以上,即穿过美国最北部各州的高矿物质浓度降低了木材密度的区域。已经尝试了其他核心材料。在 1960 年代后期,制造商试图通过使用颗粒木材来进一步推进层压概念。刨花材是通过将木材切碎,混合成粘合剂,然后压制成型而制成的。问题是稠密的混合物使针脚耐用但得分低,而轻针脚则有相反的问题。还尝试了一种称为堤坝芯的聚丙烯玻璃纤维泡沫芯。泡沫被模制成两块,顶部和底部,两半安装在木钉上。耐久性测试令人印象深刻,但该项目从未发展为生产。

涂层

当别针由实心枫木块制成时,它们只是简单地涂上一层白漆,然后再涂上一层清漆。自动装瓶机的出现刺激了对更耐用涂层的需求,第一个成功的涂层是乙基纤维素。乙基纤维素涂层是一个七层工艺。销钉首先浸入旨在密封木材孔隙的涂层中,然后浸入旨在为以下各层提供更好粘附力的涂层。然后施加五层乙基纤维素。在第一层之后,尼龙网袜被拉伸在销上,它的作用就像混凝土中的钢筋或土坯砖中的稻草,为随后的层提供结构。

目前使用的两种涂层是尼龙和杜邦的 Surlyn。与 Surlyn 相比,尼龙的优势在于在成型过程中更宽容且成本更低。但芯材必须浸入乳胶中以防止尼龙开裂,而且尼龙不能提供与 Surlyn 相同的刚性。

设计

设计保龄球瓶的三个考虑因素是耐用性、得分和声音。通过使用多片芯和更具弹性的涂层,销的耐用性得到了极大的提高。由于木材的生长方式,多件芯比耐用的单块更坚固、更耐用。一棵树在层层或环中变大,每个环都遵循它下面的轮廓。如果前一个环在某个位置有扭结或曲线,下一个环也将具有该扭结或曲线,随后的所有环也是如此。当您使用一块木头时,该木头中的所有层都会弯曲并最终在同一位置断裂,因为它们的形状都相同它的自然弯曲和弱点在不同的地方,所以每个都加强了另一个。这种保龄球瓶方法的另一个好处源于环相互固定的方式。当一棵树处于自然状态时,它的横截面是一系列同心圆环。一旦铣成木材,横截面仅包含环的一部分,因此它更接近堆叠的纸板。如果你推一叠纸板的一侧,每张纸都会相当坚硬,但每张纸都会很容易地从纸叠中滑出,而且你可以毫不费力地从上面取下纸板。如果您要按压堆栈的顶部,则无法轻松将其分成两半,但它会毫不费力地压缩。这正是保龄球瓶的情况。旧的实心针会在它们的颗粒层表面凹陷,而大而平坦的层会在边缘剥落和分裂。将几块木头粘合在一起提供了抗压优势,将所有边缘纹理呈现在销钉的外侧,但由于没有一层贯穿销钉,因此它们不太容易分裂。

得分和声音都由投球手的喜好决定,并且主要由核心材料控制。保龄球瓶的全部目的是摔倒。如果它永远不会倒下,游戏就会变得不那么有趣。尽管耐用性问题的一个明显解决方案是用比木头更坚固的材料(例如钢)制造销钉,但大多数其他材料都太重了,因此它们不会像投球手所期望的那样容易摔倒。然而,阻碍使用许多其他材料的是  一个保龄球瓶是由几片枫木片复杂组装而成;每个由 仍然 组成 较小的碎片。每个子组件都被粘合并夹在加压模具中,以将其组装成下一个更大的部件。声音。独特的大头针撞击声是游戏氛围的一部分,而这种声音来自木头。目前,没有其他材料能够与之匹敌。

一个保龄球瓶是由几片枫木片复杂组装而成;每个由 仍然 组成 较小的碎片。每个子组件都被粘合并夹在加压模具中,以将其组装成下一个更大的部件。声音。独特的大头针撞击声是游戏氛围的一部分,而这种声音来自木头。目前,没有其他材料能够与之匹敌。

制造

过程

保龄球瓶是几个枫木件的复杂组合;每个都由更小的部分组成。每个子组件都被粘合并夹在加压模具中,以将其组装成下一个更大的部件。木材在运往工厂之前在大型窑炉中干燥 8-10 天。当它到达工厂时,整个木板立即被切割成条状,然后通过多刀片自动锯切割成特定尺寸的块。

核心

- 1 针的核心从柱开始。柱子由三部分枫木组成,每部分宽 2.8125 英寸(7.14 厘米),厚 0.875 英寸(2.22 厘米),高 15.5 英寸(39.3 厘米),形成一个略呈矩形的 15.5 英寸(39.3 厘米)高块。同时,将 8 条 16 英寸(41 厘米)长、0.875 英寸(2.22 厘米)×1.25 英寸(3.17 厘米)厚的枫木胶合在一起,形成一个 7 英寸(18 厘米)宽、16 英寸(41 厘米)宽的枫木长板叫面板。将面板穿过电刨,使其顶面和底面平整平整,然后用台锯将其纵向切成两半,切成两块 3 英寸(8 厘米)宽的块和两块 4 英寸(10.2 厘米)宽的块宽块称为脸颊。脸颊将粘在柱子上,形成销钉的大底端,称为肚皮。

- 2 首先,将 3 英寸(8 厘米)的脸颊从柱子较长一侧的底部粘上 1 英寸(2.54 厘米),然后将组件夹在夹具中以确保所有部件对齐。

- 3 组件干燥后,将其穿过刨床,使其边缘齐平并使立柱成为完美的 2.625 英寸(6.67 厘米)正方形。然后将工件通过机器称重,计算其密度,并确定需要移除的木材量以使最终销钉符合规格。

- 4 机器钻入立柱以调整其重量,然后重复该过程,直到销落在 4 盎司(113.4 克)的重量范围内。将 4 英寸(10.2 厘米)的面颊粘在孔上,与 3 英寸(8 厘米)面颊的侧面重叠,然后将新组件再次夹在夹具中以正确对齐所有部件。在这一步,芯称为钢坯,除了它是方形外,具有保龄球瓶的基本形状。在坯料底部的中心钻一个孔,稍后在涂层过程中用于将销定心。

- 5 然后将坯料放置在车床上,用与整个销钉轮廓匹配的单个刀片将其切割成最终形状。

涂层

- 6 目前用于保龄球瓶涂层的主要方法是注塑成型。该过程包括将一个物体放入一个两件式金属模具中,每一件都带有要模制的一半物体的印模。在保龄球瓶的情况下,两半是相同的。如果使用尼龙作为涂层,则先将销钉浸入乳胶中以防止尼龙开裂。

- 7 转动的型芯放置在模具的下半部分。一个可伸缩的销滑入钻入坯料底部的中心孔中。在施加涂层时,该销和模具中称为压紧件的几个凸起部件将把型芯固定在模具的中心。然后关闭模具并夹紧关闭。

- 8 涂层在高压下通过许多称为浇口的小开口注入。这种高压不仅可以确保均匀的涂层,而且可以均匀地压缩木材,有效地使其更致密,更耐凹陷。

- 9 一旦注入预定量的涂层,水就会流过模具中的管子以冷却它。从模具中取出冷却的涂层销,工人修剪浇口留下的涂层茎。

- 10 然后用砂纸打磨表面以去除浇口留下的任何残留物,并平滑压紧器留下的轻微压痕。大头针制造商的标志、ABC/WIBC 批准印章和任何装饰性标记都用丝网印刷在表面上。

- 11 然后,将最终的保护光泽涂层喷涂到销钉上。销的底部修整平整,硬塑料环粘在销底部的凹槽中,称为裙边。该环既可以保护裙边,又可以提供 ABC/WIBC 沿销底座外边缘所需的 5/32 英寸(0.4 厘米)半径。

副产品/废物

用于制造保龄球瓶的大部分木材本身就是副产品。地板行业每年要研磨数千板英尺的枫木。由于消费者更喜欢浅色木材,因此对木材的深色部分进行了修剪。由于保龄球瓶有涂层,因此颜色无关紧要。工厂已经开始将这些碎片修剪成针脚所用的尺寸,所以曾经的废料现在是一种有用的产品。

质量控制

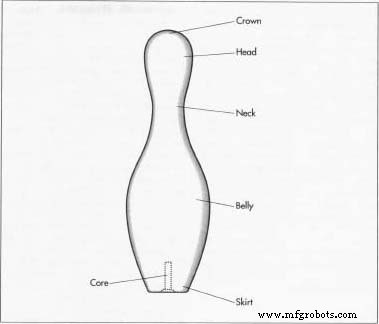

ABC/WIBC 为销钉高度、重量、水分含量、涂层厚度、重心和无数其他细节设定了严格的标准。每个新的销设计都必须符合这些标准,并且必须通过特定的耐久性现场测试。制造商在进入组装过程之前检查每块木头。有结节、裂缝、矿藏或不规则颗粒的作品将被拒绝。使用后,销钉将持续六个月左右,然后需要修补或重新涂层。之后,它将持续六个月才破裂。大多数断裂发生在顶部正下方称为颈部的薄区域,在那里被撞倒的鞭打动作会使木材弯曲 0.25 英寸(0.63 厘米)。

未来

200 多年来,枫木一直是保龄球瓶的首选核心材料。尽管对铝、塑料和镁等多种材料进行了实验,但没有发现任何材料能提供枫木的耐用性、声音和得分范围。

制造工艺