橡皮筋

背景

橡皮筋是二十世纪最方便的产品之一,被众多个人和行业用于各种用途。世界上最大的橡皮筋消费者是美国邮局,它每年订购数百万英镑用于分拣和递送成堆的邮件。报业还使用大量橡皮筋在送货上门前将单张报纸卷起来或折叠在一起。另一个大消费者是农产品行业。花卉行业购买橡皮筋将花束固定在一起,或在花朵(尤其是郁金香)花瓣周围使用精致的橡皮筋,以防止它们在运输过程中张开。芹菜等蔬菜经常用橡皮筋捆在一起,浆果、西兰花和花椰菜上的塑料覆盖物通常用橡皮筋固定。总而言之,每年仅在美国就销售超过 3000 万磅的橡皮筋。

橡胶源自在赤道气候中生长最好的植物,最早是由欧洲探险家在美洲发现的,克里斯托弗·哥伦布在那里遇到了使用这种物质制成的防水鞋和瓶子的玛雅印第安人。出于好奇,他在返回欧洲的途中携带了几件玛雅橡胶制品。在接下来的几百年里,其他欧洲探险家也纷纷效仿。橡胶这个词诞生于 1770 年,当时一位名叫约瑟夫·普里斯特利的英国化学家发现硬化的橡胶块会磨掉铅笔 分数。到 18 世纪后期,欧洲科学家发现将橡胶溶解在松节油中会产生一种可用于防水布料的液体。

然而,直到 19 世纪初,天然橡胶仍面临多项技术挑战。虽然它显然具有有用的开发潜力,但没有人能够将其发展到可以商业化使用的地步。在寒冷的欧洲冬季,橡胶迅速变干变脆。更糟糕的是,它在警告时变得柔软和粘稠。

美国发明家查尔斯·古德伊尔 (Charles Goodyear) 近十年来一直在试验提炼天然橡胶的方法,后来一场事故使他能够用未加工的橡胶克服这些问题。 1839 年的一天,固特异不小心在温暖的炉子上留下了一块生橡胶,还有一些硫磺和铅。发现他的“错误”后,固特异高兴地意识到橡胶已经获得了更有用的一致性和质地。在接下来的五年里,他完善了将天然橡胶转化为可用商品的过程。这个过程,固特异称之为硫化 罗马火神之后,使现代橡胶工业得以发展。

第一个橡皮筋是在 1843 年开发的,当时一个名叫 Thomas Hancock 的英国人将一些新世界印第安人制作的橡胶瓶切成薄片。尽管这些第一批橡皮筋被用作吊袜带和腰带,但它们的用途有限,因为它们是未硫化的。汉考克本人从未对他的发明进行硫化,但他确实通过开发咀嚼器推动了橡胶工业的发展 机器,现代橡胶研磨机的先驱,用于制造橡皮筋和其他橡胶制品。 1845 年,汉考克的同胞托马斯·佩里(Thomas Perry)为橡皮筋申请了专利,并开设了第一家橡皮筋工厂。综合贡献  乳胶收获和纯化后,与醋酸或甲酸结合形成橡胶板。接下来,将板坯在滚筒之间挤压以去除多余的水并压成捆或块,通常为 2 或 3 平方英尺。

乳胶收获和纯化后,与醋酸或甲酸结合形成橡胶板。接下来,将板坯在滚筒之间挤压以去除多余的水并压成捆或块,通常为 2 或 3 平方英尺。

然后将橡胶运到橡胶厂,在那里将板坯机器切成小块,并在班伯里密炼机中与其他成分混合 - 硫磺使其硫化,颜料使其着色,以及其他化学物质以增加或减少所得橡皮筋的弹性。研磨后,加热的橡胶带被送入挤出机,将橡胶挤出成长而空心的管子。固特异、汉考克和佩里,制造有效的橡皮筋成为可能。

19 世纪后期,英国橡胶制造商开始在马来亚和锡兰等英国殖民地促进橡胶种植园的发展。橡胶种植园在东南亚温暖的气候中蓬勃发展,欧洲橡胶业也蓬勃发展,因为现在它可以避免从美洲进口橡胶的费用,这超出了英国的政治和经济控制范围。

原材料

尽管当今 75% 的橡胶制品是由二战期间完善的合成橡胶制成,但橡皮筋仍然由有机橡胶制成,因为它具有出色的弹性。天然橡胶来自乳胶, 一种乳状液体,主要由水和少量橡胶和微量树脂、蛋白质、糖、组成 和矿物质。大多数非合成工业乳胶来自橡胶树 (Hevea brasiliensis), 但各种赤道乔木、灌木和藤本植物也会产生这种物质。

在橡胶树中,乳胶位于外部树皮和形成层之间,树液从中流过。与树液不同,乳胶可作为保护剂,渗出并密封树皮上的伤口。为了“挖掘”这种物质,橡胶收割机在树皮上切出一个“V”形的楔子。他们必须小心地在成熟的树(直径 7 到 10 英寸或 17.7 到 25.4 厘米)中以 0.25 到 0.5 英寸(0.635 到 1.2 厘米)的深度进行切割,因为它们必须达到乳胶而不切入汁液容器。他们还必须小心地每次在略有不同的地方敲击每棵树。在 19 世纪末,植物学家 Henry Ridley 开始推荐这种措施,他注意到重复敲击相同的  挤压后,橡胶管被压在铝杆上,称为心轴 并在大烤箱中固化。最后,将管子从心轴上取下并送入切割机,将它们切成成品橡皮筋。现场迅速杀死橡胶树。工人切开后,乳胶会渗出并收集在附在树上的容器中。每隔一天敲击一次,每次敲击会产生大约 2 盎司(56 克)的物质。攻丝后,切口变干,乳胶在一两个小时内停止流动。

挤压后,橡胶管被压在铝杆上,称为心轴 并在大烤箱中固化。最后,将管子从心轴上取下并送入切割机,将它们切成成品橡皮筋。现场迅速杀死橡胶树。工人切开后,乳胶会渗出并收集在附在树上的容器中。每隔一天敲击一次,每次敲击会产生大约 2 盎司(56 克)的物质。攻丝后,切口变干,乳胶在一两个小时内停止流动。

制造

过程

加工天然乳胶

- 1 生产收获的乳胶的初始阶段通常在橡胶种植园进行,然后再包装和运输。处理乳胶的第一步是净化,这需要过滤以去除橡胶以外的其他组成元素,并过滤掉树液和碎屑等杂质。

- 2 纯化的橡胶现在被收集在大桶中。与醋酸或甲酸结合,橡胶颗粒粘在一起形成板片。

- 3 接下来,将板坯在滚筒之间挤压以去除多余的水分,然后将其压成捆或块,通常为 2 或 3 平方英尺(0.6 或 0.9 平方米),准备运往工厂。块的大小取决于单个种植园可以容纳什么。

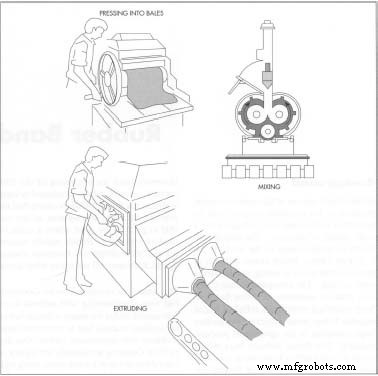

混合研磨

- 4 然后将橡胶运送到橡胶厂。在这里,板坯被机器切割(或切碎)成小块。接下来,许多制造商使用班伯里搅拌机,由 Femely H. Banbury 于 1916 年发明。这台机器将橡胶与其他成分混合 - 硫磺使其硫化,颜料使其着色,以及其他化学品以增加或减少所得橡皮筋的弹性。虽然有些公司直到下一阶段(碾磨)才添加这些成分,但班伯里机器将它们更彻底地整合在一起,生产出更均匀的产品。

- 5 碾磨是生产的下一阶段,需要加热橡胶(如果已混合则为混合块,如果未混合则为离散块)并在碾磨机中将其压平。

挤压

- 6 加热压平的橡胶离开铣床后,将其切成条状。在碾磨过程中仍然很热,然后将条带送入挤出机中,挤出机将橡胶挤出长而空心的管子(就像绞肉机生产长长的肉串一样)。多余的橡胶会定期堆积在每台挤出机的头部周围,这些橡胶会被切断、收集并放回原处,同时将橡胶送入铣床。

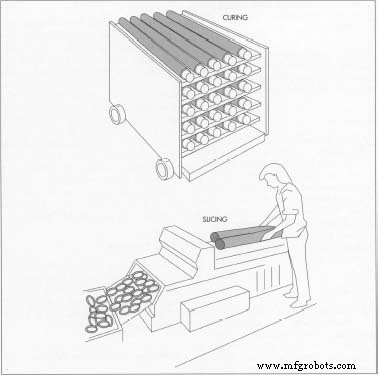

固化

- 7 然后将橡胶管压在称为 心轴的铝杆上, 用滑石粉覆盖以防止橡胶粘连。虽然橡胶已经硫化,但此时它相当脆,需要“固化”才能有弹性和可用。为了实现这一点,将杆装到架子上,在大型机器中进行蒸和加热。

- 8 从杆子上取下并清洗以去除滑石粉,将橡胶管送入另一台机器,将它们切成成品橡皮筋。橡皮筋按重量出售,而且由于它们往往会结块,因此机器只能准确称量少量。一般来说,任何超过 5 磅(2.2 公斤)的包裹都可以通过机器装载,但仍需要手动称重和调整。

质量控制

每一批的样品橡皮筋都经过各种质量测试。一种这样的测试测量模量, 或带子回弹的强度:拉紧的带子在拉动时应有力地回弹,而用于固定易碎物品的带子应更轻地回弹。另一个测试,对于伸长率, 确定带子将拉伸多远,这取决于带子中橡胶的百分比:橡胶越多,它应该拉伸得越远。通常测试的第三个特性是断裂强度, 或者橡皮筋是否足够坚固以承受正常应变。如果批次中 90% 的样本条带通过了特定测试,则该批次将进入下一个测试;如果 90% 通过所有测试,则该批次被认为可以上市。

未来

橡皮筋是一种“成熟产品”,其市场增长速度不如几年前。尽管如此,对橡皮筋的需求是稳定的,在可预测的未来根本不可能大幅下降。

制造工艺