轮胎

背景

轮胎是连接在车轮轮辋上的坚固、灵活的橡胶外壳。轮胎为牵引提供抓地力,并作为行驶车辆车轮的缓冲垫。在汽车上发现轮胎 s、卡车、公共汽车、飞机起落架、拖拉机和其他农用设备,叉车等工业车辆,以及婴儿车、购物车、轮椅、自行车和摩托车等普通交通工具。

大多数车辆的轮胎是充气的;空气在轮胎内保持压力。直到最近,充气轮胎都有一个内胎来保持气压,但现在充气轮胎的设计目的是与车轮的轮辋形成压力密封。

苏格兰发明家罗伯特汤姆森于1845年研制出带内胎的充气轮胎,但他的设计超前于时代,并没有引起多少人的兴趣。充气轮胎在 1880 年代由另一位苏格兰人约翰·博伊德·邓洛普 (John Boyd Dunlop) 重新发明,并立即受到自行车手的欢迎。

天然橡胶是制造轮胎的主要原材料,但也使用合成橡胶。然而,为了开发出适当的强度、弹性和耐磨特性,橡胶必须用各种化学品处理,然后加热。美国发明家查尔斯·古德伊尔发现了增强橡胶的过程,称为硫化 或 固化, 1839 年的一次意外。他从 1830 年起就一直在试验橡胶,但一直未能开发出合适的硫化工艺。在使用印度橡胶和硫磺的混合物进行实验时,固特异将混合物放在热炉上。发生了化学反应,橡胶-硫磺混合物没有熔化,而是形成了一个硬块。他继续他的实验,直到他可以处理连续的橡胶片。

如今,配备熟练工人的大型高效工厂每年生产超过 2.5 亿条新轮胎。尽管自动化指导了制造过程中的许多步骤,但仍然需要熟练的工人来组装轮胎的组件。

原材料

橡胶是制造轮胎的主要原料,天然橡胶和合成橡胶均有使用。天然橡胶在橡胶树的树皮中呈乳白色液体, Hevea Brasiliensis。 为了生产用于轮胎制造的生胶,液态胶乳与酸混合,使橡胶固化。压力机挤出多余的水分,将橡胶制成薄片,然后将薄片在高大的熏制房中干燥,压成大包,运往世界各地的轮胎工厂。合成橡胶由原油中的聚合物制成。

轮胎橡胶中的另一种主要成分是炭黑。炭黑是一种细软粉末,是在原油或天然气与有限的氧气一起燃烧时产生的,会导致不完全燃烧并产生大量细小烟灰。制造轮胎需要大量的炭黑,以至于轨道车运输它,而巨大的筒仓将炭黑储存在轮胎工厂,直到需要为止。

硫磺和其他化学品也用于轮胎。特定化学品与橡胶混合然后加热时,会产生特定的轮胎特性,例如赛车轮胎的高摩擦力(但低里程)或乘用车轮胎的高里程(但低摩擦力)。一些化学品在橡胶成型时保持橡胶的柔韧性,而其他化学品则保护橡胶免受阳光中的紫外线辐射。

设计

乘用车轮胎的主要特征是胎面、带有侧壁的车身和胎圈。胎面是与路面接触的凸起花纹。车身支撑胎面并赋予轮胎特定的形状。胎圈是橡胶覆盖的金属线束,可将轮胎固定在车轮上。

计算机系统现在在轮胎设计中发挥着重要作用。复杂的分析软件对多年的测试数据起作用,使轮胎工程师能够模拟胎面设计和其他设计参数的性能。该软件创建可能的轮胎设计的三维彩色图像,并计算不同应力对建议轮胎设计的影响。计算机模拟可为轮胎制造商节省资金,因为在实际组装和测试原型轮胎之前,可以发现许多设计限制。

除了胎面设计和胎体构造的测试外,计算机还可以模拟不同类型橡胶化合物的效果。在现代客车轮胎中,轮胎的不同部分可能使用多达二十种不同类型的橡胶。胎面中可使用一种橡胶化合物,以在寒冷天气中获得良好的牵引力;另一种化合物用于增加轮胎侧壁的刚度。

在轮胎工程师对新轮胎的计算机研究感到满意后,制造工程师和熟练的轮胎装配工与设计师合作生产轮胎原型进行测试。当设计和制造工程师对新轮胎设计感到满意时,轮胎工厂开始批量生产新轮胎。

WC State of Goodyear Tire Company 于 1909 年发明的轮胎成型机极大地提高了工人的生产力.

WC State of Goodyear Tire Company 于 1909 年发明的轮胎成型机极大地提高了工人的生产力.

轮胎的历史提供了一个很好的例子,说明一个行业的创新如何导致另一个行业的巨大变化。简单地说,二十世纪初,汽车工业的“腾飞”改变了美国的橡胶工业。 19 世纪后期的橡胶工业集中于生产鞋类、自行车和马车轮胎。到第一次世界大战时,橡胶和汽车轮胎在公众心目中几乎是同义词。 1901 年销售了 7000 辆新车,同时销售了 28,000 条作为原始设备 (OE) 的轮胎和 68,000 条替换轮胎。到 1918 年,轮胎占橡胶销售的 50% 左右,原厂轮胎销售量超过 400 万条,新车生产 100 万条,轮胎总产量达到 2450 万条。

产量的大幅增长伴随着现在知名公司的出现,如固特异、古德里奇和凡世通,以及该行业中心在俄亥俄州阿克伦的形成。虽然就业人数激增,但只有借助技术才能增加产量。根本性的创新是核心建设的机械化。 1910 年之前,轮胎是由工人在铁芯周围拉伸、粘合和缝合每层和胎圈来制造的。 1909 年,固特异公司的 W. C. State 获得了一台机器的专利,该机器在中央转塔上的滚轮上承载帘布层、胎圈和胎面。当机器的电动机保持适当的张力时,工人将合适的材料拉到芯上,这样工人就可以完成粘合和缝合。技能和灵巧仍然很重要,但制芯机器简化并加快了生产速度,从每个工人每天 6 到 8 个轮胎到每天 20 到 40 个轮胎,具体取决于类型。

威廉 S. Pretzer

制造

过程

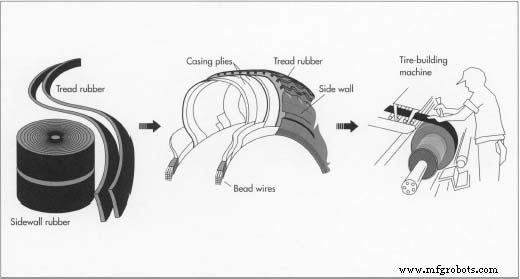

乘用车轮胎是通过在轮胎成型机中将多层特殊配方的橡胶包裹在金属鼓周围来制造的。轮胎的不同部件被运送到成型机,在那里熟练的装配工切割和定位条带以形成轮胎的不同部分  轮胎制造过程的第一步是混合原材料——橡胶、炭黑、硫磺和其他材料——形成橡胶混合物。橡胶准备好后,它被送到轮胎制造机,在那里工人建立橡胶层以形成轮胎。此时,轮胎被称为“绿色轮胎”。轮胎,此时称为“绿色轮胎”。生胎完成后,金属鼓会塌陷,让轮胎装配工可以卸下轮胎。然后将生胎放入模具中进行固化。

轮胎制造过程的第一步是混合原材料——橡胶、炭黑、硫磺和其他材料——形成橡胶混合物。橡胶准备好后,它被送到轮胎制造机,在那里工人建立橡胶层以形成轮胎。此时,轮胎被称为“绿色轮胎”。轮胎,此时称为“绿色轮胎”。生胎完成后,金属鼓会塌陷,让轮胎装配工可以卸下轮胎。然后将生胎放入模具中进行固化。

- 1 轮胎制造过程的第一步是混合原材料以形成橡胶混合物。轨道车运送大量的天然和合成橡胶、炭黑、硫磺以及其他化学品和油,所有这些都被储存起来直到需要。计算机控制系统包含各种配方,可以自动测量出特定批次的橡胶和化学品进行混合。巨大的搅拌机像立式水泥搅拌机一样悬挂,将橡胶和化学品分批搅拌在一起,重达 1,100 磅。

- 2 然后通过额外加热重新研磨每种混合物,以软化批次并混合化学品。在第三步中,批次再次通过混合器,在其中添加额外的化学品以形成所谓的最终混合物。在混合的所有三个步骤中,对批次施加热量和摩擦以软化橡胶并均匀分布化学品。每批的化学成分取决于轮胎部件——某些橡胶配方用于车身,其他配方用于胎圈,其他配方用于胎面。

车身、胎圈和胎面

- 3 混合一批橡胶后,它会通过强大的轧机,将这批橡胶挤压成厚片。然后使用这些片材制造轮胎的特定部件。例如,轮胎主体由覆盖有橡胶的布状织物条组成。每条橡胶织物用于形成一层称为 层 在轮胎体中。乘用车轮胎的主体可能有多达四层。

- 4 对于轮胎的胎圈,线束是在绕线机上形成的。然后将这些束形成环,并用橡胶覆盖这些环。

- 5 用于轮胎胎面和侧壁的橡胶从间歇式混合机输送到另一种称为 挤出机的加工机器。 在挤出机中,该批料被进一步混合和加热,然后通过模具——一个成型的孔口——被挤出以形成一层橡胶。胎侧橡胶用塑料保护片覆盖并卷起。胎面橡胶被切成条状并装入称为 书籍的大而扁平的金属盒中。

轮胎成型机

- 6 胎侧胶卷、包含胎面胶的书本和车架

生胎制成后,放入模具中固化。形状像蛤蜊,模具包含一个大而灵活的气球。将轮胎放在气球(气囊)上,然后关闭模具。接下来,将蒸汽泵入气球,使其膨胀,使轮胎紧贴模具的侧面成型。冷却后,对轮胎充气并进行测试。胎圈全部交付给轮胎制造机器上的熟练装配工。机器的中心是一个可折叠的旋转滚筒,用于固定轮胎零件。轮胎装配工通过将车身的橡胶覆盖织物层包裹在机器鼓周围来开始制造轮胎。在这些层的末端用胶水连接后,添加胎圈并锁定到位,并在胎圈上铺设额外的轮胎胎体层。接下来,装配工使用特殊的电动工具来塑造轮胎帘布层的边缘。最后,将用于侧壁和胎面的挤出橡胶层粘合到位,然后将组装好的轮胎——生胎——从轮胎制造机中取出。

生胎制成后,放入模具中固化。形状像蛤蜊,模具包含一个大而灵活的气球。将轮胎放在气球(气囊)上,然后关闭模具。接下来,将蒸汽泵入气球,使其膨胀,使轮胎紧贴模具的侧面成型。冷却后,对轮胎充气并进行测试。胎圈全部交付给轮胎制造机器上的熟练装配工。机器的中心是一个可折叠的旋转滚筒,用于固定轮胎零件。轮胎装配工通过将车身的橡胶覆盖织物层包裹在机器鼓周围来开始制造轮胎。在这些层的末端用胶水连接后,添加胎圈并锁定到位,并在胎圈上铺设额外的轮胎胎体层。接下来,装配工使用特殊的电动工具来塑造轮胎帘布层的边缘。最后,将用于侧壁和胎面的挤出橡胶层粘合到位,然后将组装好的轮胎——生胎——从轮胎制造机中取出。

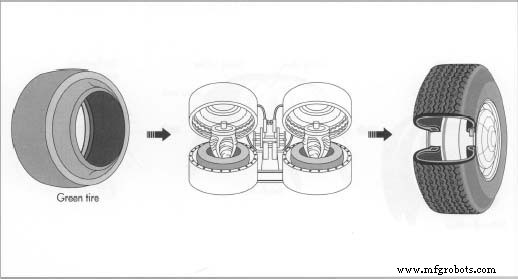

固化

- 7 将生胎放入大模具内进行硫化。轮胎模具的形状像一个巨大的金属蛤蜊,打开后露出一个大而灵活的气球,称为 气囊。 生胎被放置在气囊上,当蛤壳式模具关闭时,气囊充满蒸汽并膨胀以成形轮胎并迫使胎面橡胶坯靠在模具的凸起内部。在这个硫化过程中,蒸汽将生胎加热到 280 度。在模具中的时间取决于轮胎所需的特性。

- 8 固化完成后,将轮胎从模具中取出进行冷却,然后进行测试。每个轮胎都经过彻底检查,是否有缺陷,例如胎面、侧壁和轮胎内部的橡胶中的气泡或空隙。然后,将轮胎放在测试轮上,充气并旋转。测试轮中的传感器测量轮胎的平衡并确定轮胎是否沿直线行驶。由于现代轮胎的设计和组装,很少有人被拒绝。一旦轮胎经过检查并在测试轮上运行,它就会被转移到仓库进行配送。

质量控制

质量控制始于原材料供应商。今天,一家轮胎制造商寻求供应商在原材料被送到轮胎厂之前对其进行测试。制造商通常会与少数供应商签订特殊采购协议,这些供应商提供原材料特性和成分的详细证明。为了确保供应商的认证,轮胎公司的化学家在原材料交付时进行随机测试。

在整个批量混合过程中,对橡胶样品进行抽取和测试,以确认不同的特性,例如拉伸强度和密度。每个轮胎装配工都对所使用的轮胎组件负责。代码编号和全面的计算机记录保存系统使工厂经理能够跟踪橡胶和特定轮胎组件的批次。

当第一次制造新的轮胎设计时,会从装配线的末端取出数百个轮胎进行破坏性测试。例如,一些轮胎被切开以检查车身层之间是否存在气穴,而其他轮胎则被压在金属螺柱上以确定抗穿刺性。还有一些轮胎被快速旋转并压在金属鼓上以测试里程和其他性能特征。

各种无损评估技术也用于轮胎质量控制。 X 射线摄像可通过轮胎提供快速且具有启发性的视图。在 X 射线轮胎测试中,随机选择一个轮胎并将其带到辐射室,在那里用 X 射线轰击它。测试技术人员在视频屏幕上查看 X 射线图像,很容易发现轮胎缺陷。如果出现缺陷,制造工程师会检查轮胎组件组装的具体步骤,以确定缺陷是如何形成的。

除了内部测试,消费者和轮胎经销商的反馈也与制造过程相关联,以确定过程改进。

未来

橡胶化学和轮胎设计的不断改进正在创造令人兴奋的新轮胎,在极端天气条件下提供更大的里程和更高的性能。制造商现在提供的轮胎估计使用寿命可达 80,000 英里。由计算机设计和测试的胎面现在具有独特的不对称带,以提高在湿滑或积雪路面上的牵引力和安全性。

轮胎设计工程师也在试验非充气轮胎,因为它们在压力下不包含空气,因此永远不会爆胎。一种这样的非充气轮胎只是附在轮辋上的一块厚塑料板。塑料从轮辋弯曲到橡胶胎面固定在塑料上以与道路接触的点。由于胎面和道路之间的接触面积更大,这种轮胎提供了更低的滚动阻力,从而提高了燃油经济性和出色的操控性。

制造工艺