风力涡轮机

背景

风力涡轮机是一种将风的动能转化为旋转机械能,然后用于做功的机器。在更先进的模型中,旋转能量通过发电机转化为电能,这是最通用的能量形式。

几千年来,人们一直使用风车来抽水或磨碎谷物。即使到了 20 世纪,美国的家庭和牧场都使用完全由金属制成的高大、细长、多叶片的风力涡轮机,将水泵入房屋的管道系统或牛的饮水槽中。第一次世界大战后,开始开发可发电的风力涡轮机。 Marcellus Jacobs 于 1927 年发明了一个原型,它可以为收音机和几盏灯供电,但除此之外别无他物。后来电力需求增加时,雅各布斯的小型、不足的风力涡轮机不再使用。

在美国建造的第一台大型风力涡轮机是由 Palmer Cosslett Putnam 于 1934 年构思的;他在 1941 年完成了它。这台机器很大。这座塔高 36.6 码(33.5 米),它的两个不锈钢 刀片的直径为 58 码(53 米)。 Putnam 的风力涡轮机可以产生 1,250 千瓦的电力,足以满足一个小镇的需求。然而,由于机械故障,它于 1945 年被放弃。

随着 1970 年代的石油禁运,美国再次开始考虑利用风力涡轮机生产廉价电力的可行性。 1975 年,原型 Mod-O 投入使用。这是一个 100 千瓦的涡轮机,带有两个 21 码(19 米)的叶片。随后出现了更多原型(Mod-OA、Mod-1、Mod-2 等),每一个都比以前更大、更强大。目前,美国能源部的目标是每台机器超过 3,200 千瓦。

存在许多不同型号的风力涡轮机,最引人注目的是垂直轴的 Darrieus,它的形状像一个打蛋器。然而,最受商业制造商支持的型号是水平轴涡轮机,容量约为 100 千瓦,三个叶片长度不超过 33 码(30 米)。三个叶片的风力涡轮机比两个叶片的风力涡轮机旋转更平稳,更容易平衡。此外,虽然较大的风力涡轮机产生更多的能量,但较小的模型发生重大机械故障的可能性较小,因此维护起来更经济。

风力发电场在美国各地如雨后春笋般涌现,最著名的是加利福尼亚。风电场是巨大的风力涡轮机阵列,设置在风力发电有利的地区。为了产生足够的电力来满足大量人口的需求,需要大量互连的风力涡轮机。目前,多家风能公司旗下风电场的1.7万台风力发电机年发电量37亿千瓦时,足以满足50万户家庭的能源需求。

原材料

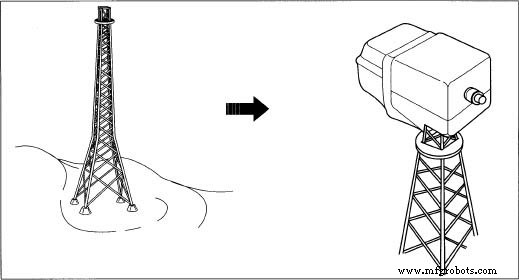

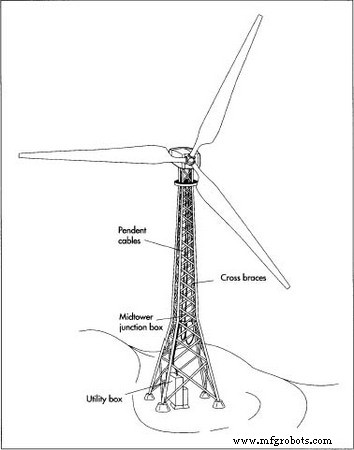

风力涡轮机由三个基本部分组成:塔架、机舱和转子叶片。该塔要么是类似于电塔的钢格子塔,要么是带有通往机舱的内部梯子的钢管塔。  建造风力涡轮机的第一步是架设塔架。虽然塔的钢部件是在工厂异地制造的,但它们通常在现场组装。部件在安装前用螺栓固定在一起,塔在放置之前保持水平。起重机将塔吊到位,拧紧所有螺栓,并在完成后测试稳定性。

建造风力涡轮机的第一步是架设塔架。虽然塔的钢部件是在工厂异地制造的,但它们通常在现场组装。部件在安装前用螺栓固定在一起,塔在放置之前保持水平。起重机将塔吊到位,拧紧所有螺栓,并在完成后测试稳定性。

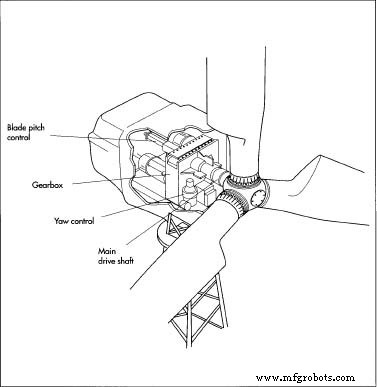

接下来,安装玻璃纤维机舱。它的内部工作装置——主驱动轴、齿轮箱、叶片俯仰和偏航控制——在工厂组装并安装在一个基础框架上。然后将机舱用螺栓固定在设备周围。在现场,机舱被提升到完成的塔上并用螺栓固定到位。大多数塔都没有钢索,它们是用于支撑的缆索,并且大多数塔由钢制成,并涂有锌合金以提供保护,尽管有些是涂漆的。典型的美国制造涡轮机的塔高约 80 英尺,重约 19,000 磅。

机舱是一个坚固的空心外壳,其中包含风力涡轮机的内部工作原理。机舱通常由玻璃纤维制成,包含主传动轴和齿轮箱。它还包含叶片桨距控制、控制叶片角度的液压系统以及控制涡轮机相对于风的位置的偏航驱动器。发电机和电控是标准设备,主要部件为钢和铜。当前涡轮机的典型机舱重约 22,000 磅。

最多样化的材料使用和最多的新材料实验发生在叶片上。尽管用于商用风力涡轮机叶片的最主要材料是具有空心的玻璃纤维,但其他使用的材料包括轻质木材和铝。木制刀片是实心的,但大多数刀片由围绕核心的表皮组成,该核心要么是空心的,要么填充有轻质物质,如塑料泡沫或蜂窝,或轻木。典型的玻璃纤维叶片长约 15 米,重约 2,500 磅。

风力涡轮机还包括一个实用箱,可将风能转化为电能,位于塔的底部。各种电缆将公用事业箱连接到机舱,而其他电缆将整个涡轮机连接到附近的涡轮机和变压器。

制造

过程

在考虑建造单个风力涡轮机之前,制造商必须确定合适的风电场选址区域。风必须一致,其速度必须经常超过每小时 15.5 英里(每小时 25 公里)。如果在某些季节风力更强,则优选在最大电力使用期间风力最强。例如,在加利福尼亚州的阿尔塔蒙特山口,世界上最大的风电场所在地,风速在夏季需求旺盛时达到峰值。在新英格兰的一些正在考虑建设风电场的地区,冬季风力最强,此时需要  机舱是一个坚固的空心外壳,包含风力涡轮机的内部运作,例如主驱动轴和变速箱。它还包含叶片桨距控制、控制叶片角度的液压系统以及控制涡轮机相对于风的位置的偏航驱动器。当前涡轮机的典型机舱重约 22,000 磅。加热会增加电能的消耗。风力发电场在被群山环绕的略带起伏的开阔地带工作得最好。这些地区是首选,因为风力涡轮机可以放置在山脊上,并且不会被树木和建筑物遮挡,而山脉则集中了气流,形成了一个自然风洞更强、风速更快。风电场还必须靠近公用事业线路,以方便将电力传输到当地的发电厂。

机舱是一个坚固的空心外壳,包含风力涡轮机的内部运作,例如主驱动轴和变速箱。它还包含叶片桨距控制、控制叶片角度的液压系统以及控制涡轮机相对于风的位置的偏航驱动器。当前涡轮机的典型机舱重约 22,000 磅。加热会增加电能的消耗。风力发电场在被群山环绕的略带起伏的开阔地带工作得最好。这些地区是首选,因为风力涡轮机可以放置在山脊上,并且不会被树木和建筑物遮挡,而山脉则集中了气流,形成了一个自然风洞更强、风速更快。风电场还必须靠近公用事业线路,以方便将电力传输到当地的发电厂。

准备网站

- 1 无论在何处建造风电场,都将削减道路,以便为运输零件让路。在每个风力涡轮机位置,土地被分级并且垫区被平整。一个混凝土 然后将地基铺设到地下,然后安装地下电缆。这些电缆将风力涡轮机相互串联,并将它们全部连接到远程控制中心,在那里监控风电场并将电力输送到电力公司。

架设塔

- 2 虽然塔的钢部件是在工厂异地制造的,但它们通常在现场组装。部件在安装前用螺栓固定在一起,塔在放置之前保持水平。起重机将塔吊到位,拧紧所有螺栓,并在完成后测试稳定性。

机舱

- 3 玻璃纤维机舱与塔架一样,是在工厂异地制造的。然而,与塔不同的是,它也是在工厂组装的。它的内部工作装置——主驱动轴、齿轮箱、叶片俯仰和偏航控制——被组装,然后安装在一个基础框架上。然后用螺栓固定机舱

每台风力发电机的配电箱和风电场的电气通信系统与安装机舱和叶片。电缆从机舱延伸到实用箱以及从实用箱到远程控制中心。设备周围。在现场,机舱被提升到完成的塔上并用螺栓固定到位。

每台风力发电机的配电箱和风电场的电气通信系统与安装机舱和叶片。电缆从机舱延伸到实用箱以及从实用箱到远程控制中心。设备周围。在现场,机舱被提升到完成的塔上并用螺栓固定到位。

旋转刀片

- 4 铝制叶片是通过将铝片螺栓连接在一起而制成的,而木质叶片则被雕刻以形成横截面类似于飞机机翼的空气动力螺旋桨。

- 5 然而,到目前为止,最多的刀片是由玻璃纤维制成的。玻璃纤维的制造是一项艰苦的工作。首先,准备像蛤壳一样分成两半但形状像刀片的模具。接下来,将玻璃纤维-树脂复合混合物涂在模具的内表面,然后关闭模具。然后玻璃纤维混合物必须干燥几个小时;同时,模具内的充气气囊有助于刀片保持其形状。玻璃纤维干燥后,然后打开模具并取出气囊。刀片的最后准备包括清洁、打磨、密封两半和涂漆。

- 6 叶片通常在机舱安装到塔上后用螺栓固定在机舱上。由于在地面上组装更容易,有时三叉叶片在升起前将两个叶片用螺栓固定在机舱上,而在机舱就位后用螺栓固定第三个叶片。

安装控制系统

- 7 每个风力涡轮机的公用箱和风电场的电气通信系统与机舱和叶片的放置同时安装。电缆从机舱延伸到实用箱以及从实用箱到远程控制中心。

质量控制

与大多数制造过程不同,风力涡轮机的生产几乎不涉及质量控制。由于风力涡轮机的大规模生产是相当新的,因此尚未制定标准。现在,政府和制造商都在这方面做出努力。

虽然值班的风力涡轮机 90% 的时间都在工作,但仍然会遇到许多结构性缺陷,特别是叶片。有时在制造后不久就会出现裂纹。由于对齐和组装错误导致的机械故障很常见。由于电涌,电子传感器经常出现故障。非液压制动器往往是可靠的,但液压制动系统往往会导致问题。正在制定计划以使用现有技术来解决这些困难。

风力涡轮机确实有定期维护计划,以尽量减少故障。他们每三个月接受一次检查,每六个月安排一次主要的维护检查。这通常包括润滑运动部件和检查变速箱中的油位。工人也可以在现场测试电气系统并注意发电机或连接的任何问题。

环境效益

和缺点

用无穷无尽的风发电的风力涡轮机不会造成污染。相比之下,煤、石油和天然气每生产一千瓦时会产生一到两磅的二氧化碳(这种排放会导致温室效应和全球变暖)。当风能用于电力需求时,减少了为此目的对化石燃料的依赖。目前风力涡轮机的年发电量(37 亿千瓦时)相当于 400 万桶石油或 100 万吨煤。

风力涡轮机并非完全没有环境缺陷。许多人认为它们不美观,尤其是当在原始荒野地区附近建造大型风电场时。鸟类死亡已经被记录在案,呼呼的刀片确实会产生相当多的噪音。减少这些影响的努力包括选择与荒野地区或鸟类迁徙路线不重合的地点,以及研究减少噪音的方法。

未来

风力涡轮机的未来只会变得更好。风能的潜力在很大程度上尚未开发。美国能源部估计,到 1995 年可以实现目前发电量的 10 倍。到 2005 年,可以实现目前发电量的 70 倍。如果实现这一目标,风力涡轮机将占美国电力生产的 10%。

目前正在开展研究以增加对风资源的了解。这涉及对越来越多的地区进行测试,以便将风电场放置在风力可靠且风力强劲的地方。计划将机器的使用寿命从五年增加到 20 到 30 年,提高叶片的效率,提供更好的控制,开发寿命更长的传动系统,并允许更好的电涌保护和接地。美国能源部最近制定了实施最新研究的时间表,以建造比现在更高的效率等级的风力涡轮机。 (理想的风力涡轮机的效率为 59.3%。也就是说,可以捕获 59.3% 的风能。实际使用的涡轮机的效率约为 30%。)美国能源部还与三个公司签约进行研究减少机械故障的方法。该项目始于1992年春,将延续到本世纪末。

风力涡轮机将在未来几年变得更加普遍。世界上最大的风力涡轮机制造商 US Windpower 计划到 1995 年将容量从 420 兆瓦(4,200 台机器)扩大到 800 兆瓦(8,000 台机器)。他们计划到 2000 年拥有 2,000 兆瓦(20,000 台机器)。风力涡轮机制造商还计划增加生产数量。由几个工业化国家组成的国际委员会已经成立,以讨论风力涡轮机的潜力。还正在努力为发展中国家提供类似于 1920 年代 Marcellus Jacobs 建造的小型风力涡轮机。丹麦已经生产了欧洲 70% 到 80% 的风电,它正在制定扩大风力涡轮机制造的计划。世纪之交,风力涡轮机应该放置得当、高效、耐用且数量众多。

制造工艺