您应该多久检查一次设备?

这是我们在世界各地的工厂、工厂和矿山现场时经常听到的问题。对这个问题的简短回答是,您必须使用由逻辑决策结构支持的经验和常识。

让我们从定义检查的含义开始。检查包括所有客观和主观检查。

-

通过观察或使用仪器进行客观检查(我们测量某物)。仪器可包括振动分析仪、红外相机、电压表、流量计或超声波。

-

主观检查是那些看-听-感觉-闻的检查

为了设置预防性维护检查的频率,您需要了解什么是故障发展期 (FDP)。

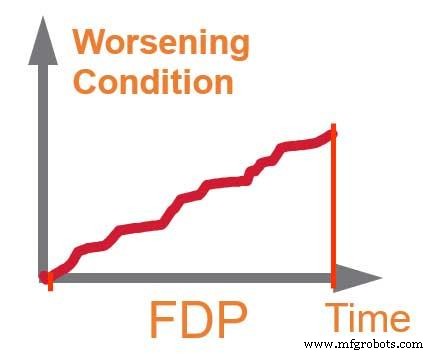

失效发展期 (FDP)(或 Pf 曲线)

FDP 是从可以检测到故障到发生故障的时间段。故障是指系统或设备在给定参数范围内正常运行但存在问题迹象。

例如,离心泵可能会产生气蚀,但仍能提供运行所需的流量;这是失败,但不是崩溃。我们示例中的气蚀最终会发展为故障。当泵无法执行其预期功能时,就会发生故障。

<中心>

FDP 是失败和崩溃之间的时间差 .如果泵在早上 6 点开始空化并在 6 天后下午 6 点发生故障,则 FDP 为 156 小时。

那么,检查频率是多少?

这个问题的理论答案很简单。检查频率大致应为:FDP/2

例如,如果估计的故障发展期为 14 天,我们需要一些时间来计划和安排针对该故障的纠正性维护以避免发生故障。合理的检查频率是 7 天 (FDP/2)。如果检查频率超过14天,我们可能会错过失败,我们就会发生故障。

真正的问题是我们不知道 FDP 是什么。没有标准,没有文件,而且大多数工厂没有任何关于 FDP 的历史。

检测工具改变FDP

当我们可以使用更好的工具时,FDP 就会发生变化。例如,我们可以通过用听诊器听来检测轴承座轴承的问题。这种方法可能会给我们几天的警告期(平均视情况而定)。但是,如果我们使用振动分析仪,至少可以提前 6 周检测到相同的故障。

失败是一样的,但是FDP变了! 大多数情况下,我们购买检测工具的唯一原因是为了更准确地扩展 FDP。

实际上,在 FDP 期间检测故障的能力还取决于人员进行检查的能力、环境(照明、温度、室内与室外等)以及检查时的操作参数、设备设计和可访问性等等。

变量太多

在计算 FDP 时,一些会影响许多工厂的变量是:

-

每个组件有多种失效模式,每种失效模式可以有不同的 FDP。

-

FDP 可能会因检查工具、技术、检查人员等而异。

-

每个组件都以不同的速度、不同的环境和不同的负载运行。

所有这些变量不可避免地导致许多植物做错事……开始大规模研究以找到这些变量的答案。

为什么大规模研究不是一个好方法?我的意思是你只有时间,对吗?

这不是一个好方法,因为在 1000 次中有 999 次,您将没有进行分析所需的数据,即使有,最好的回报通常是让您的员工接受培训,然后在那里做检查而不是进行大的分析。

当你在没有数据的情况下进行复杂的分析时,你最终会得到基于大量工作的猜测,所以我们不要进行复杂的分析,而是利用我们的经验进行猜测,并削减 99.9% 的工作。

示例

让我们来看看交流电机的一些典型问题。此示例不包括所有故障模式,例如,如果您查看轴承制造商手册,则轴承具有 50 多种故障模式 .因此,我们需要查看最常见和最可能的问题。

示例:交流电机,125 HP,80% 负载,24/7 全天候运行,多尘环境。

常见问题

估计的 FDP

检查和频率

过载或绕组损坏导致电机温升中心

周

每周温度枪

轴承振动

4 -12周

每两周进行一次振动分析

马达上的污垢堆积

1个月

每两周检查/清洁一次

螺栓松动

1个月

每两周检查一次螺栓

腐蚀框架和基础

1年

每半年进行一次目视详细检查

内侧轴承温度升高(外侧轴承无法获得良好的温度读数)

2周

每周用 IR 枪检查 IB 轴承(不要超过 170 F 77C)

电气接线盒和电缆

1个月

双周刊

轴承、绕组、过载等产生的噪音

1周

上面的其他工具会更早地找到噪音源,每周推荐一次。

叉车磨合、有东西掉到电机上等直接损坏

即时

没有 FDP 就无法及早发现问题。

增加负荷(A)

2-4周

每周当前(A)阅读

如前所述,故障模式还有很多,我选择了一些常见问题来说明我的观点。

请注意,即使我们进行了简化分析,在右侧栏中也有许多不同的检查频率。我们的估计只是猜测,会因检查的人员、工具的类型和环境的不同而有所不同,因此我们不应太认真对待这些数字,它们只是估计值。

相反,您应该查看一些更短的检查间隔,然后添加一些较长的间隔检查,因为当您在那里时,您也可以进行较长的检查。他们不会花太长时间来做,我们只是在猜测时间间隔。

在我们的交流电机示例中,我们可以在典型的加工厂环境中将它们分组如下:

交流电机的样品检查

每周

Temp IB 轴承

温度中心电机

喷漆处的振动笔

检查电机的清洁度

查看接线盒和电缆的状况

目视查看电机是否有水

用频闪仪检查风扇

听有无异常噪音

每月

测量安培

用分析仪进行振动分析(不同于上面的笔)

6个月

仔细检查地基(钢)和地基(混凝土)

其他检查

如果是关键电机,也许您想进行完整的电机分析或接地泄漏测试。

常见逻辑错误

预防性维护检查频率基于 FDP,而不是组件的寿命,也不是设备功能的关键。

生活 一个组件的检测频率与检测频率无关 .例如,世界一流的工厂电机平均寿命为 18 年,有些电机寿命为 8 年,有些为 25 年。

然而,这些电机最常见的故障模式的 FDP 最有可能在 1-4 周的范围内,因此寿命统计与检查频率无关。

一个常见的错误说法是“我们已经检查了这个组件 3 年,没有发现任何问题”。因此,他们将检查频率从一周延长至四个星期。仅仅因为你没有发现问题与 FDP 无关,它没有改变仅仅因为组件正在运行而没有任何故障迹象。

一旦该组件出现故障,可能是 15 年后,FDP 可能仍然是两周,如果经济上可行,您需要抓住它。如果把检查周期改为4周,大概有50%+错过的风险。

严重程度不影响 FDP,但它可能是我们分配检查频率时的一个因素。

在估算财务回报时,电机的关键性是一个决定性因素,并且可能会因为 FDP 的不确定性而改变检查频率的选择。

FDP 是一个猜测。因此,可能会更频繁地检查非常关键的组件,因为我们并不真正了解 FDP。这是一份保险单。

总结这篇文章:

-

检查频率基于 FDP,而不是关键性或组件寿命。

-

所有故障模式的 FDP 是非常不可行和不切实际的预测。但是,我们可以很好地猜测它是什么。

-

如果你没有关于 FDP 是什么的很好的历史数据,不要浪费你的时间进行详细的研究,做出合理的猜测,无论如何,如果没有可靠数据的研究,你最终会得到什么。

-

如果您有 FDP 数据,请询问是否最好将精力用于培训人们如何进行检查以及计划和安排纠正措施,而不是进行大规模的研究。将时间花在执行良好检查上的成本效益要高得多。

我们邀请您联系 IDCON 提出意见或问题。并在我们的 YouTube 频道上查看我们的其他视频。

设备保养维修