润滑成本是多少?

随着原油价格飞涨,我们所有人都痛苦地意识到汽油价格继续上涨,在可预见的未来,天然气仍将是一种昂贵的商品。不幸的是,这同样适用于润滑剂。大多数润滑油是矿物油,就像汽油一样,来自原油。因此,随着汽油价格上涨,润滑油价格也在上涨。即使是合成材料也不能幸免于这些问题。大多数合成油由石油或天然气的副产品制成,并且在过去几年中的价格上涨与矿物油相似。但在事情的计划中,这真的很重要吗?毕竟,对于大多数制造工厂来说,购买润滑油的费用通常不到工厂维护预算的 1% 到 2%。肯定还有比一加仑润滑油的成本更值得我们关注的事情吗?

虽然在商品基础上这可能是正确的,但我们应该关注的不是润滑剂本身的成本,而是润滑剂应用于(或更常见地,误用)到我们机器的方式的影响.那么,我们如何跟踪润滑不良给组织造成的损失?对于大多数人来说,这可能是一项困难的、通常不可能完成的任务。许多工厂的维护实践陷入平庸的相同原因正是我们无法轻易确定润滑不良的有害影响的原因:糟糕的记录保存和几乎没有工作标准化导致缺乏基本数据以我们的决定为基础。

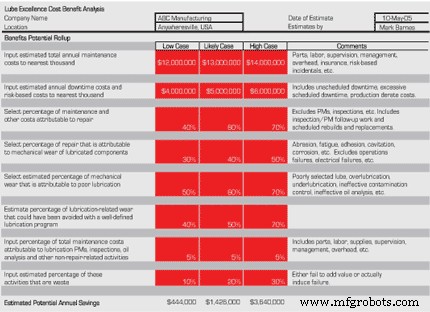

相反,需要的是“有根据的猜测”。通过这种方法,我们使用一个简单但现实的框架,结合直接参与维护的人员的知识和经验,“猜测”一系列按顺序排列的更有说服力的问题(图 1)。这是它的工作原理。

我们首先以整数估算当前的年度维护成本。为了把握机会(提供最低和最高估计),我们然后审查维护预算历史以确定最低和最高限制。根据这段历史,我们现在可以预测最佳情况(成本低于预期)、可能情况(成本如预期)和最坏情况(由于计划外支出导致成本高于预期)。

接下来,我们确定年度总停机成本。这就是它开始变得棘手的地方。虽然这个数字在一些工厂中相对简单,但不同的生产计划、市场条件(并非所有产品都可以销售)和糟糕的记录会使获得现实的估计具有挑战性。在获得估计的停机成本时,让生产和工厂管理参与进来通常是一个好主意;毕竟,我们正试图向这些人推销。通过寻求他们对估计成本的最佳猜测,让管理层尽早参与该过程。这会在此过程中产生认同感和所有权。它还可以防止在呈现最终成本效益分析时出现冷嘲热讽。 “低”、“可能”和“高”案例场景在这里很有帮助。在停机成本众所周知的情况下,可以选择一个相当窄的窗口,由低成本和高成本估算括起来。在难以获得停机成本的情况下,可以选择一个相当广泛的窗口。

下一步是根据维护和停机时间数据确定通过精心设计、执行良好的润滑计划可以消除多少这些成本。让具有既得利益的人参与进行此评估是有利的。毕竟,很难反驳你一开始就帮助确定的数字!

图 1. 评估润滑不良的成本。

为了估算因润滑不良直接导致的维修机会成本(维护和停机成本降低),我们需要估算以下内容(见图 1):

-

维修费用的百分比 (A): 这包括零件、人工、监督和管理、间接费用、保险、基于风险的成本和杂费。

-

由于磨损或润滑组件的百分比 (B): 详细列出并考虑受润滑部件故障影响的润滑部件和相关非润滑部件(轴、外壳、保持架、风扇、联轴器等)的更换成本非常重要。该估算应包括所有计划内和计划外的维修工作,例如更换和重建,以及调试和评估新部署设备的后续工作。

-

由于润滑不良导致磨损问题的百分比 (C): 这是对当前做法对润滑部件的负面影响的估计。影响可能包括:错误选择的润滑剂、过多和过少的润滑剂、不正确的再润滑频率、无效的污染控制(公平地保持最佳实践目标)和糟糕的油分析实践。

-

本来可以避免的磨损百分比 (D): 这可能是一个很难估计的数字。但是,将润滑团队的最佳猜测与其他来源的基于案例研究的信息相结合,有助于“猜测”这个数字。

一旦做出了这些估计,由于润滑无效而直接导致的润滑部件维修所产生的机会成本很简单:机会成本(维修)=(维护成本 + 停机成本)x A x B x C x D

要考虑的最后一个成本属性是与部署设计不佳的润滑实践相关的低效率成本。虽然不良设计的影响(例如,不正确的再润滑频率、数量和产品选择)已计入维修机会成本,但您还必须认识到与该设计相关的时间和精力的浪费。该值是通过估算与润滑 PM 和其他基于润滑的非维修活动(X,包括人工和材料)相关的维护预算百分比,然后估算该值不必要的百分比 (Y) 得出的。它是:

机会成本(低效率)=(维护成本)x X x Y

使用图 1 中的示例,根据 1300 万美元的年度维护预算(可能的情况)和 500 万美元的估计年度停机成本,我们总共有 1,426,000 美元的维修和低效成本可以通过设计良好、执行良好的最佳实践计划。

那么,最终的结果是什么?大多数公司在进行此练习时,都会对结果感到震惊。大多数公司(特别是在钢铁、贱金属、纸浆和造纸等重工业中)意识到润滑造成的损失占其维护预算的 10% 到 20% - 是商品(润滑剂)成本的 10 倍。

设备保养维修