保持电机运转

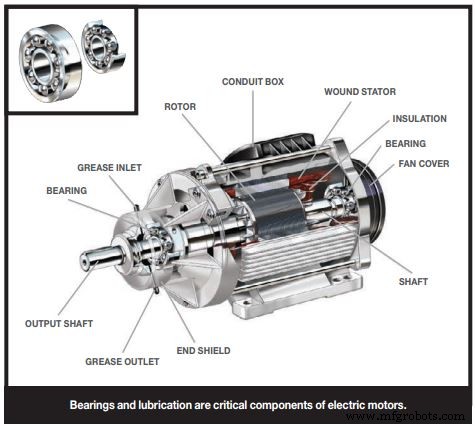

电动机是当今现代制造过程中的重要设备,几乎用于所有类型的应用。其简单可靠的操作使其在日常维护实践中很容易被忽视。不幸的是,当电动机开始出现疏忽的迹象时,进行小修通常为时已晚。

但是,有多种标准维护工具和做法易于实施,有助于将电动机的重建和更换次数降至最低。

首先,确保新的和重建的电机处于最佳状态很重要。以下是一些关键步骤。

执行振动检查。确保对缺陷进行振动检查。建议的限制总体上不超过 0.05 英寸/秒 (0-120,000 cpm)。

购买时,要求机械平衡电机。始终要求机械平衡转子,尤其是在使用高效/高速型号的应用中。可以在国际标准组织 (ISO) 规范中找到可接受的限制。规格在 G-6.3 中提供,适用于低马力(100 马力以下)或不太严重的电机,G-2.5 中提供了高马力、立式或临界电机。

正确存放电机。安装前防止水分进入轴承腔并引起腐蚀的最佳方法是存放轴承时满载润滑脂的电机。如果您的电机是用油润滑的,请务必与您的电机供应商讨论如何正确存放。

旋转存放的电机轴。通过每月手动旋转转子,确保新的和重建的电机处于最佳状态。这将防止微动腐蚀,这是一种会产生假压痕的磨损过程 - 轴承座圈中均匀间隔的凹陷可能看起来是由冲击载荷引起的压痕形成的。

当您需要修理出现轴承问题的电机时,小心处理更换的轴承很重要。

将轴承存放在原包装中。存放轴承的最佳方式是将轴承水平存放在干燥的地方,并存放在未开封的原装包装中。切勿将轴承放在肮脏的表面上。

存放时旋转轴承。对于润滑脂轴承,定期翻转密封和屏蔽轴承,以防止润滑脂沉积在一侧。

更换相同的轴承。更换时使用相同的轴承。如果需要,请联系您的授权轴承经销商或制造商以获取交换信息。

切勿清洗新轴承。安装前切勿清洗新轴承。轴承制造商非常注意包装和运输无污垢且准备润滑的轴承。真的没有必要清洗它们或去除保护性的胶水。

如果您需要更换电动机轴承,请确保采用正确的安装和维修方法。

务必小心处理轴承。切勿直接敲击轴承或环。如果轴承掉落,最好不要安装。如果使用台钳辅助安装,请用软金属片保护轴。

仔细检查轴承。检查轴和轴承座的尺寸和损坏情况。用砂纸去除任何刻痕和毛刺。如果轴或轴承座有明显的磨损或损坏迹象,则更换或修理它们。

避免过热。切勿让火焰与轴承直接接触,切勿将轴承加热到 446ºC (230ºF) 以上。在热安装操作期间,将轴承靠在轴肩上,直到它冷却并锁定到位,以确保轴承不会偏离正确的位置。

注意轴承压配合。用压力机向外圈施加均匀的压力,以确保轴承的正确配合。外径小于 100 毫米(4 英寸)的轴承应以这种方式安装。如果没有轴承压机,套圈上的压力不均匀会损坏滚道。

为工作使用正确的工具。为工作使用正确的工具非常重要。使用正确的工具可以降低损坏轴承的可能性,并且肯定有助于加快安装过程。与您的轴承供应商联系,以帮助他们选择合适的工具。

最后,采用最佳实践对电动机及其轴承进行润滑和状态监测非常重要。

适当的润滑至关重要。对于脂润滑轴承,润滑剂的作用不仅仅是防止磨损;它可以防止滚动体生锈,并有助于隔绝灰尘、污垢、废物和其他大气污染物。请务必与润滑工程师讨论适合您操作的建议,尤其是那些需要油而不是油脂的电机。

使用正确的润滑方法。超过 90% 的电动机轴承故障是由于过度润滑。过度润滑还会导致密封件破裂,从而使润滑脂绕过轴承直接进入电机绕组。

采用严格的对齐限制。电机故障的另一个原因是未对准。有多种方法可用于对齐驱动器及其驱动的组件,但最重要的是对齐到严格的公差。请记住,电机越大越快,公差需要越严格。

遵循良好的内务管理习惯。不要让灰尘或加工材料堆积在电机上,因为它可以起到绝缘作用并产生不必要的热量,从而对轴承寿命产生负面影响。

最后,注意危险迹象并确定故障原因。留意轴承润滑不当的三个明确迹象:噪音过大、振动和温度过高。确保对这些迹象保持适当警惕将大大有助于维持正常运行时间。轴承经久耐用,因此您需要质疑电机轴承故障的原因。频繁的故障可能表明安装或润滑问题。向您的轴承供应商寻求专家的帮助,并让您的润滑工程师确定问题的根本原因并防止未来出现故障。

设备保养维修