防腐蚀和轻量化车辆

轻量化车辆意味着确保使用适合工作的最轻材料车辆的制造。通过轻量化,制造商的目标是制造出比较重的同类产品具有更好操控性和燃油效率的车辆。

使用的一些材料在防腐蚀方面存在挑战,因此在汽车行业追求轻量化时必须实施防腐蚀策略。

材料减重策略

为了减轻汽车的重量,车身底部结构部件使用了更高强度的钢。当我们使用更薄的高强度钢来代替更厚、更低强度等级的钢时,刚度值可能会受到影响。

使用更薄、强度更高的钢材有助于设计人员实现所需的减重。然而,腐蚀成为一个问题,因为较薄的钢片可能会以结构方式失效。与较厚的钢相比,较薄的钢可能会更快地受到腐蚀的影响,因为达到了可能发生此类故障的临界厚度。因此,当我们试图通过使用更薄的规格钢来减轻重量时,需要采取额外的措施来控制腐蚀。

影响整体耐腐蚀性能的四个主要因素:材料、设计、制造工艺和后涂层。

腐蚀类型:

四种类型的腐蚀在车身底部结构部件的情况下很重要:缝隙、点蚀、电镀和表面腐蚀。 (另请阅读:8 种最常见的金属腐蚀类型。)

缝隙腐蚀 通常与少量滞留溶液或电解质有关,这些溶液或电解质被困在关节缝隙或表面沉积物和药膏中。

点蚀 是一种局部腐蚀,通常是由氯化物形成的凹坑引起的,导致表面粗糙。缝隙腐蚀和点腐蚀可能导致钢穿孔和过早的功能失效。

电偶腐蚀 当不同的金属相互接触时发生。例如,与钢部件接触的铝部件可能会被腐蚀,或者为了保护钢部件而牺牲自己。

从车辆可见表面开始的腐蚀,通常在后涂层的尖锐点或划痕处开始,称为外观腐蚀 .在大多数情况下,外观腐蚀是美观的;但是,它可能随后导致更严重的损坏,包括穿孔。

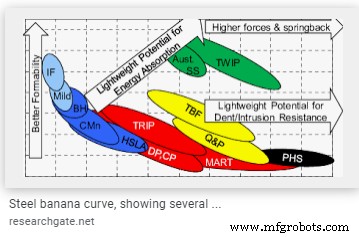

钢级

有多种等级的钢材可用于汽车结构部件。

- 低碳、可成型钢的屈服强度高达 260 MPa。

- 抗凹痕钢的屈服强度高达 280 MPa。

- 高强度钢的屈服强度高达 830 MPa。

- 超高强度钢的抗拉强度高达 1500 MPa。

这些类型的钢材中的大多数都可以提供金属涂层,例如锌、锌铁或铝,以增强腐蚀保护。

涂料

车身底部结构部件通常经过涂层处理,以提供第一道防腐蚀防线。常用的涂料包括转化、热熔蜡、电泳漆、金属、有机、自沉积和粉末。磷酸盐转化膜用于提高油漆附着力,从而间接提高耐腐蚀性

在商用车辆中经常使用环氧基底漆和环氧基面漆等涂层。

环氧树脂、聚酯和混合粉末涂料在车身底部组件中很常见。粉末涂料的缺点是由于通道问题,它们不能在部分内部使用。

如果是轮辋,需要在环氧涂层上涂一层丙烯酸基面漆,以获得更好的耐候性,否则可能会导致涂层出现白色粉化痕迹,并可能随后失去其测量值耐腐蚀性能。 (另请阅读:金属涂层如何保护金属免受腐蚀。)

制造过程和设计注意事项

汽车底部是由许多部件组装而成的。用于制造部件的工艺和用于连接部件的方法对车身底部的耐腐蚀性有重大影响。在设计零件和接头时,确保涂层能够接触到各个零件和接头至关重要。通常在零件中提供开口以用于涂层访问和排水。开口必须位于战略位置,以免影响结构完整性。

通常情况下,用于车身底部的 E-coating 缺乏将涂层投入长而封闭的部分的能力。克服这个问题的一种方法是沿截面长度设置孔。截面内的涂层取决于孔的位置、大小和频率。同样,也需要孔,以便热熔蜡或粉末可以进入封闭部分。

腐蚀测试

腐蚀测试必须尽可能模拟现场服务条件,并且可以分为两大类:加速实验室测试和现场测试。实验室测试可能涉及小试样的测试或完全组装的部件的测试。现场测试可能包括对安装在经过规定的现场服务时间的车辆上的样品进行测试。 (另请阅读:腐蚀评估:帮助工程师的 8 种测试类型。)

结论

轻量化车辆可以使用多种技术。当它通过使用较轻的钢来实现时,它为潜在的腐蚀问题打开了大门。通过规划可能性、了解钢材和腐蚀的类型、在正确的位置使用正确的涂层并确保进行适当的测试,制造商可以防止腐蚀问题困扰他们的车辆。

设备保养维修