CGTechs OptiPath 和 Force 模块证明互补

三年前,Vericut 软件开发商 CGTech 与来自航空航天和医疗工作车间 Ultra Machining Company (UMC) 的程序员 Don Lahr 和 Mike Triplett 就他们使用 Vericut 的 OptiPath 基于知识的加工模块进行了交谈。这些人最近安装了一个更新,其中包括他们要求 CGTech 代表他们进行的自定义。

增强请求 — Vericut SCR #16986 — 通过操作员可访问的宏变量简化了进给率更改、简化了设置并消除了让编程办公室进行简单变量调整的需要。

Lahr 和 Triplett 今天仍在 UMC 工作,Cory Mahn 也是如此,他是一名 12 年的员工,在定制更新后不久就加入了编程部门。当时,CGTech 新发布的 Force 模块有一些讨论,这是一种基于物理的刀具路径优化工具,据说可以将循环时间减少 25% 或更多,但 UMC 没有立即实施的计划。

UMC 是一家位于明尼苏达州蒙蒂塞洛的航空航天和医疗工作车间,拥有数十台现代 CNC 机床。该公司使用 CGTech 的 Vericut 已超过 15 年。

这些计划在 2020 年 2 月发生了变化,因为该公司在一项相当长期的工作中进行了首次 Force 测试。 “我们将那个零件号的周期时间缩短了大约 10%,最终为公司节省了近 13,000 美元,”Lahr 说。结果令人印象深刻,以至于高层管理人员同意投资该软件。 “这不像我们通过 Force 实现的那些节省那么大,但它确实让一些人看到了前进的价值。”

所讨论的工件是由 304L 不锈钢制成的医疗部件,尺寸约为 2 × 3 × 0.5 英寸。 UMC 使用的最大刀具是 0.75 英寸的四刃硬质合金立铣刀,最小的只有 1/32 英寸,每次走刀的轴向切削深度为 0.001 或 0.002 英寸。 Lahr 指出,Force 在粗加工和半精加工操作中提供了最大的好处,但他补充说,即使使用如上所述的非常小的刀具,它也有助于优化刀具路径,使刀具破损率降至零,而循环时间通常得到改善. “刀具寿命肯定也有好处,”他补充道。

站点更新和自动化推送

UMC 最近的变化也影响了公司开始使用 Force 的决定。该公司仍然是第二代家族所有制,但员工人数翻了一番,达到近 200 人。数控机床的数量也有所增加。现在有几台 Okuma M460V-5AX 五轴立式加工中心、一对 Okuma 四轴 MB-46VAE 立式加工中心和三台 Matsuura MX-520 五轴加工中心——其中两台带有四工位托盘池。

由于熟练劳动力短缺,联华电子和其他工作场所发现自动化机器照料变得越来越重要。

尽管员工人数增加,但车间自动化正在上升。 “很难找到熟练的工人,所以我们一直在我们的一些车床和铣床上添加机器人,”Mahn 说。 “在某些情况下,这提供了一个很少有人看管甚至无人看管的机会,即使我们的批量相当小。我们还升级了部分机床的夹具,正在进行离线对刀。”

比较 OptiPath 和 Force

在撰写本文时,该公司已使用 Force 优化了 20 个不同的零件编号。到目前为止,周期时间改善了 3% 到 28%,但 Lahr 很快指出,联华电子将在第一年内收回三到四倍的投资。

熟悉刀具路径优化的人可能会想:如果 UMC 已经在使用 OptiPath,为什么还要投资 Force?毕竟,这两种产品都承诺更短的循环时间和更长的刀具寿命,并且都解决了刀具偏斜、拐角颤动和类似不良加工事件的问题。这是否意味着联电对 OptiPath 的投资是浪费钱? CGTech 的 Vericut 产品经理 Gene Granata 解释说根本不是。

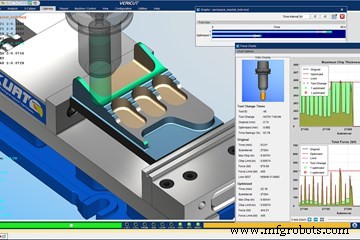

“Force 和 OptiPath 是不同的产品,它们使用不同的优化方法,但彼此相辅相成,”他说。 “例如,OptiPath 不会对切削力进行任何测量。相反,它使用体积优化方法或测量芯片厚度的方法。 Force 还测量切屑厚度,但有额外的检查和平衡,包括监测切削力或主轴功率,并预测刀具偏斜。在任何一种情况下,通过调整进给速率和细分刀具路径运动来保持材料去除量保持不变,从而为每个刀具保持一致的接近理想的加工条件。”

针对不同情况的不同工具

最终,这两种软件都有自己的最佳用例。 Granata 建议在坚硬、难以加工的材料中使用 Force,在这些材料中,刀具负载的轻微、瞬时峰值可能会给刀具和机床主轴带来很大的问题。另一方面,他建议将 OptiPath 用于铝、低碳钢和灰口铸铁等软金属,其主要目标是尽可能快地清除材料(而不是保持恒定的切屑负载),或者用于刀具切削的情况条件永远不会接近不安全的切削力或主轴功率水平。

据 Granata 称,许多 OptiPath 客户在开始使用 Force 优化时会继续使用他们久经考验的 OptiPath 策略,尤其是对于较硬或难以加工的材料,并在使用支持这种优化方法的某些工具进行切割时使用 OptiPath。也就是说,他强调没有一种万能的编程方法。

“这取决于用户喜欢的策略,”他说,“如果您是 OptiPath 高级用户,您可能更倾向于将 Force 优化添加到您的 OptiPath 许可证并同时调用两者。然后您可以选择”

UMC 编程团队的经验似乎支持这一理论。 Mahn 指出,Force 进一步将团队之前通过 OptiPath 运行的工作的周期时间平均缩短了 5% 到 6%。作为附带的好处,Mahn 和 Lahr 还发现 Force 减少了他们的整体编程时间。 “有了 Force,我们不需要在 CAM 软件中创建刀具路径时非常精确,”Lahr 说。 “也许对我来说最大的调整就是让 Force 来做它的事情。它通常会建议进给速率至少是我使用的两倍,但如果你放手,Force 会做对。”

工业设备