智能电池包括力感应和压力感应

从电子设备到高效汽车,消费者对具有更高能量密度的更紧凑、更轻便、快速充电的电池技术的需求不断增长。同时,电池也应该是安全的,即使是在灾难性事件中。锂离子 (Li-ion) 已成为工程师和设计师最喜欢的电池技术,因为它可以满足许多此类需求,并且具有成本效益。然而,随着电池设计人员不断突破锂离子电池功能的极限,其中许多要求可能会相互冲突。

锂离子电池的充电和放电行为会导致其内部组件的温度、电化学和力学发生变化。这些动态也会导致电池外壳内的界面压力发生变化。许多熟悉锂离子电池设计的人会说,这些压力变化会产生电池“呼吸”的效果。随着时间的推移,这可能会影响电池性能,在极端情况下,可能会导致潜在的危险反应。

最近,电池设计人员已开始使用压阻力和压力传感器技术来分析锂离子电池在长期生命周期测试中的充放电效果。这些相同类型的传感器也可以嵌入到实际设备中,以帮助提醒最终用户注意潜在的电池故障。

单核技术有两顶帽子:研发测试和嵌入式组件

即使在相对平坦的表面之间,人们也会发现局部区域的界面压力分布通常不均匀。无论是作为交钥匙压力测绘系统的一部分,还是作为最终产品中的嵌入式组件,薄而灵活的压阻式传感器都让工程师和设计师能够捕捉力和压力的相对变化。

压阻式传感器由包含在两片薄而柔韧的聚酯之间的半导体材料组成。它们是在电路中充当力感应电阻器的无源元件。空载时,传感器具有高电阻(约 2MΩ),负载时会下降。如果考虑电阻的倒数(电导),则触摸传感器的电导响应在传感器指定的力范围内与力呈线性关系。

如图1所示,压阻式传感器既可以是单点力传感器,也可以是多点矩阵传感器。

压力映射矩阵传感器

矩阵传感器通常用于研发应用中,以动态测量两个配合表面的压力分布——这一过程称为压力映射。压力测绘系统由传感器、扫描电子设备和软件组成。

当两个表面与传感器接触时,扫描电子设备从传感器收集模拟信号并将其转换为数字信号。该软件显示整个传感区域的实时活动。这允许用户在逐帧记录中跟踪力中心、定位峰值压力区域并识别压力变化的准确时刻。

矩阵传感器的附加功能包括:

-

传感器通常有大约 2000 个感应点,但有些传感器可以设计超过 16,000 个。

-

传感元件间距(间距)可窄至 0.64 毫米(0.025 英寸)。

-

传感器可以测量高达 25,000 psi (172 MPa) 的压力范围。

-

高达 200 °C (400 °F) 的高温传感器选项。

-

扫描速度最高可达 20,000 Hz。

用于嵌入式传感应用的单点传感器

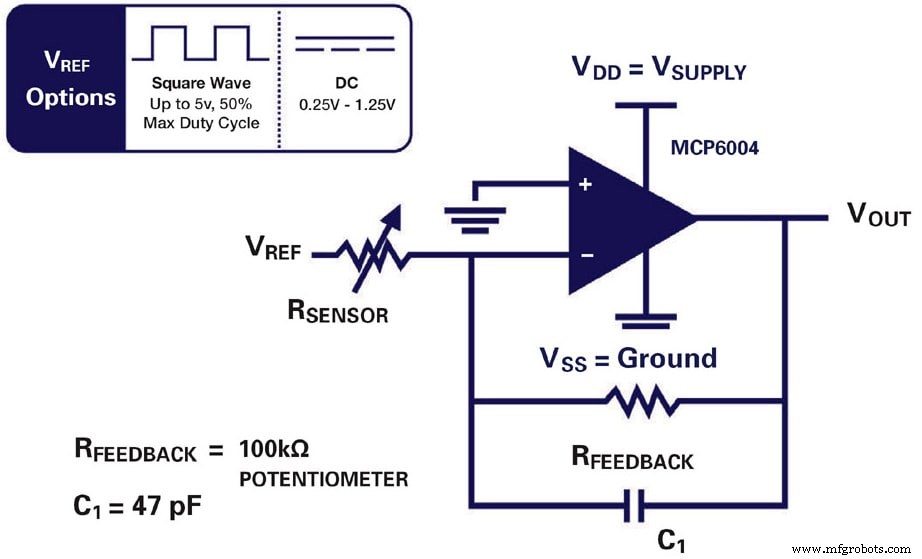

单点压阻式力传感器测量单个传感区域上的力反馈。这种传感器类型非常适合集成到产品或设备中,不仅因为它薄且灵活,而且因为它可以用作运算放大器电路或分压器的组件。根据设置,可以通过改变反馈电阻的驱动电压和电阻来调整传感器的力范围。这使用户可以控制最大力范围和该范围内的测量分辨率等参数。

由于压阻式传感器是具有线性电导响应的无源元件,并且具有宽动态电阻范围,因此集成它们的工程师可以使用不需要大量滤波的简单电子设备。

这种线性的一个重要好处是压阻式传感器只需要简单的校准。使用称重传感器或应变计的力传感应用可能需要在重复使用后进行工厂校准,而带有压阻式传感器的设备可以将其校准程序嵌入到设备固件中以进行即时重新校准。

由于这项技术的灵活性,以及它与低功率电子设备一起工作的能力,压阻式力传感器已成功地增强了许多不同类型的设备,而不会增加设计的复杂性或给用户带来困难。

一种验证锂离子电池堆应力的新方法

尽管电池制造商优先考虑在制造过程中保持恒定的电池堆结构,但许多制造商并未将电池堆压力作为其质量程序的一部分进行验证,也没有量化电池在充电或放电时的内部应力。

然而,研究发现,高电堆压力会对电池的长期性能产生强烈影响,更高的压力水平会导致更高的容量衰减率。随着时间的推移,显着的内部压力会导致塑性变形和分层。温度变化引起的机械膨胀和收缩导致阳极/阴极层随着时间的推移而分离。当这些层分离时,电池的阻抗会上升,从而降低其容量。另一方面,虽然较低的内部压力可以提供更好的长期性能,但电池外壳内的热膨胀可能会产生过多的运动。因此,电池设计人员必须找到一个外壳压力的“最佳位置”,可以在整个充电和放电周期内保持不变。

在充电/放电循环测试中表征锂离子电池膨胀的一种方法是使用包含称重传感器的夹具来检测膨胀。然而,由于称重传感器只能收集整个电池组件的平均力反馈,而不能洞察电池本身发生的过压位置,因此电池设计人员会错过重要数据。

最近,电池设计人员开始使用压力映射系统来收集锂离子电池测试期间的综合数据。薄而灵活的传感元件阵列可以环绕电池,以在测试夹具内提供 360° 视图。这些系统可用于评估数千次充电和放电循环中的压力曲线,这些循环可持续数月。

图 3 显示了一个包含压阻式压力映射系统的夹具的充电/放电特性数据示例。

来自研发的见解启动了嵌入式电池安全功能

最近,一个工程师团队在设计一款配备高效锂离子电池的新型笔记本电脑时,发现了一个受其研发工作启发的独特应用。在使用类似于图 3 所示的夹具对电池性能进行表征后,该团队想到了将相同的压阻传感技术嵌入到他们的笔记本电脑中,以作为一种在使用时监控电池异常膨胀的方法。

首先,设计团队购买了压阻式力传感器样品,专门选择了一种专为高温和高湿操作环境配制的压敏墨水品种。由于压阻式传感器非常薄(只有 0.203 毫米(0.008 英寸)),并且可以与低功率电子设备配合使用,因此团队无需对其设计进行任何重大调整。

对于他们的原型,该团队在电池盒的两端放置了两个传感器,以检测局部的力变化,如图 4 所示。根据团队在电池本身设计期间获得的特征数据,他们能够确定表示电池接近失效的相对力阈值。然后,他们开发了一项功能,可以在电池压力达到临界阈值之前向用户的屏幕发出警报。

在相对测量应用程序中考虑传感器漂移

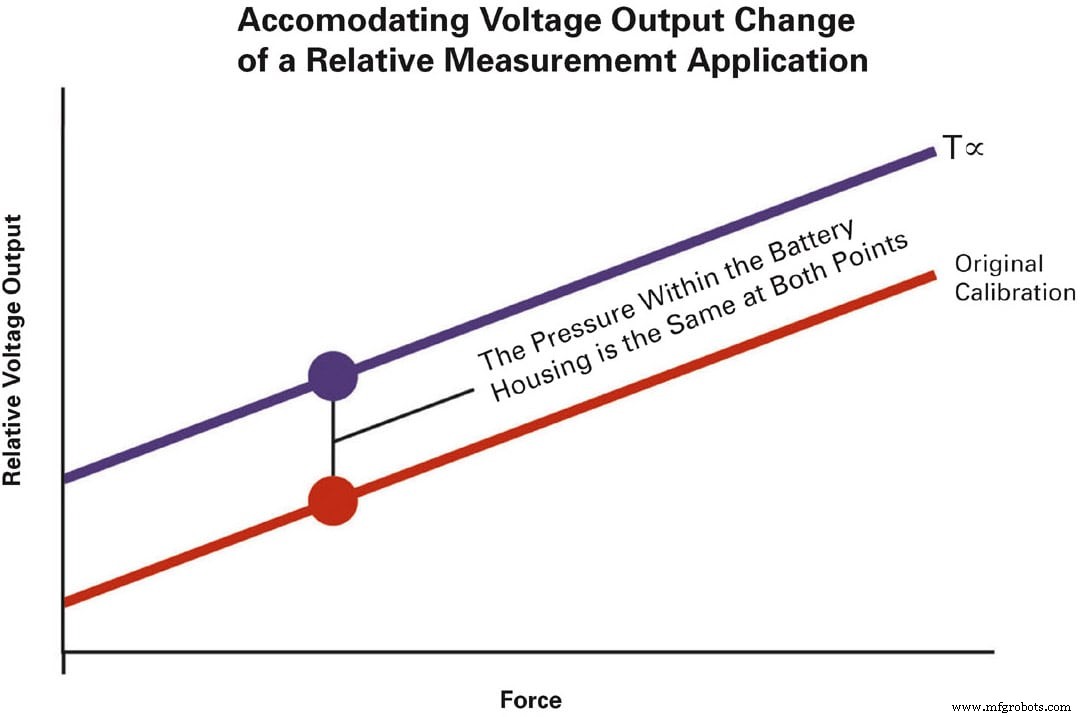

由于传感器漂移会导致压阻式传感器的输出电压随时间逐渐变化,因此使用绝对电压输出来确定电池膨胀成为一项挑战。然而,这种电池安全应用只需要测量力的相对变化,不受漂移的影响,因为无论输出变化多少,电压与力曲线的斜率都保持相对恒定。

当传感器由图 2 所示电路供电时,我们的压阻式力传感器通常具有 <5% / 对数时间的输出漂移率。因此,对于相关测量应用,设计工程师应将差分电压输出视为力的函数(V vs F 曲线的斜率),如图 5 所示。

另一方面,对于需要测量力的绝对测量值以产生某种动作的应用(例如,以 5 lbs 精确按压传感器的致动器会导致“X”响应,而 10 lbs 会产生“Y”响应),那么工程师将需要遵循不同的校准程序。

测量工具和嵌入式组件可帮助您全面了解电池设计决策

在满足消费者需求的同时保持安全、可重复的设计,对于电池设计人员来说是一个艰难的平衡。充电过程中的温度升高会导致锂化,从而导致放气。电池中额外气体的内部压力会导致外壳或隔板故障。这在极端情况下会导致热失控反应。

超薄压阻传感技术,无论是作为设计过程中的测试和测量工具,还是最终产品中的嵌入式组件,都有助于测量和识别可能发出并发症或潜在电池故障信号的过压区域。这反过来又有助于电池设计人员开发先进的能源技术,以安全地为我们的生活供电。

本文由 Tekscan, Inc.(马萨诸塞州南波士顿)的应用工程师兼嵌入式传感产品经理 Edward Haidar 撰写。欲了解更多信息,请联系 Mr. Haidar 在此电子邮件地址已收到反垃圾邮件插件保护。您需要启用 JavaScript 才能查看它。或访问这里 .

传感器